Warum Gleichstrom jetzt Alltagskompetenz wird

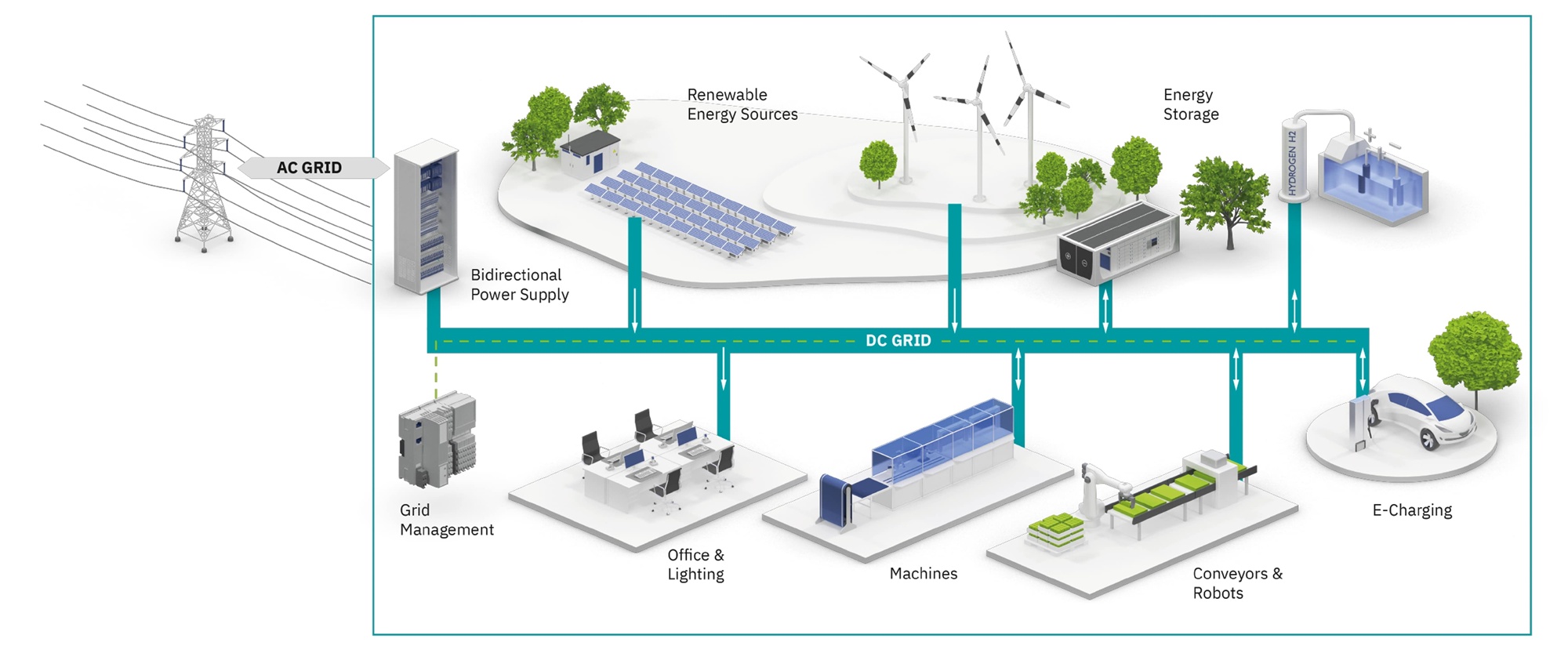

Die Argumente sind greifbar. Erzeuger wie PV liefern DC, Speicher nehmen DC auf, viele Verbraucher arbeiten intern mit DC. Jede unnötige Wandlung kostet Wirkungsgrad. Moderne Leistungselektronik erreicht bis zu 98 Prozent. Der Verteilnetzstandard bleibt AC, doch lokal – in Fabriken, Arealen, Rechenzentren – wird DC zum Werkzeug, um Anschlussleistungen zu senken, Kupfer zu sparen und Rekuperation zu nutzen.

Der Knackpunkt ist nicht die Theorie, sondern das Handwerk. Normen reifen, Komponenten entstehen, Installationswissen verbreitet sich. Die Botschaft aus Blomberg ist nüchtern: Nicht alles wird DC. Aber dort, wo Erzeugung, Speicherung und dynamische Lasten dicht beieinanderliegen, lohnt sich der Blick.

Szenenwechsel: Bad Pyrmont und die unsichtbare Intelligenz

Etwa 25 Kilometer weiter zieht sich in Bad Pyrmont eine andere Linie durch die Fabrik: Daten, die Entscheidungen vorbereiten. In Gebäude 2 produziert Phoenix Contact Elektronik. Auf dem Shopfloor hängen Displays statt Papierzetteln. Ein digitales Abbild zeigt, was an den Linien läuft, welche Aufträge anstehen, wo gerüstet wird. Das Bemerkenswerte liegt darunter: Ein IoT-Gerüst, das Energie- und Prozessdaten erfasst, Netzwerke segmentiert, Alarmwege definiert und Gebäudeautomation mit Produktion verknüpft.

Tom Hammerbacher, Manager Digital Factory, fasst den Ansatz zusammen: «Machine Learning muss so einfach sein, dass es der Instandhalter bedienen kann – nicht nur der Data Scientist.» Die Data-Collection-Boxen lesen dort mit, wo es pragmatisch ist. Bemerkenswert: Drei bis fünf Prozent der I/Os genügen, um den Herzschlag einer Anlage zu hören und aus ihnen zu lernen.

Ein Beispiel ist fast banal und deshalb lehrreich: Eine Lötanlage lief im Schnitt 45 Minuten zu früh. Standby mit geheiztem Lötbad frisst Strom. Nach der Analyse schaltet heute eine IO-Box die Maschine schichtabhängig automatisch, mit realer Vorwärmzeit. Einsparung: mehrere tausend Kilowattstunden pro Jahr. Einfach, weil die Daten auf dem Tisch lagen.

MLnext: Anomalien erkennen, bevor Stillstand entsteht

Auf die Datengrundlage setzt MLnext. Das Tool lernt das Normalverhalten einer Maschine aus Zeitreihen, ganz ohne gelabelte Fehlerfälle. Ein Modell hat rund 592 Kilobyte und läuft auf einem ARM-basierten Steuerungsrechner. Training und Ausführung sind getrennt: trainiert wird auf IPC oder Server, inferiert am Edge. «Wir wollen keine Blackbox, sondern ein Werkzeug, das der Domänenexperte versteht», sagt Hammerbacher.

Der Ablauf folgt einer klaren Routine. CSV oder Datenbank anbinden. Variablen plausibilisieren. AutoML trainiert mehrere Kandidaten, vergleicht Performance, exportiert das beste Modell. In der Laufzeitumgebung werden Live-Daten eingelesen, der erwartete Verlauf der «Simulation» dem Ist gegenübergestellt und Abweichungen markiert. Alarmierung geht an Teams, E-Mail oder als rote Lampe an die Anlage. Ein Drill-down zeigt, welche Grösse als Erste abwich. So wird aus Bauchgefühl Evidenz.

Dass dieser Pragmatismus wirkt, zeigen weitere Beispiele. In der Kunststofffertigung wurden Temperatursprünge an Spritzgussmaschinen erst erklärbar, als die Hallentore in die Analyse einbezogen wurden. Kalte Winterluft verfälschte Sensorwerte am Einfüllstutzen. In einer Lebensmittellinie erkannte die Analyse, wann Ventile durch zähere Rezepturen verschmutzten und eine Reinigung fällig wurde. In einem Presswerk half ein Anomaliescore, Schraubverbindungen rechtzeitig nachzuziehen, bevor Motoren ausfielen. «Am Ende geht es darum, Stillstände zu vermeiden, bevor sie passieren – mit Daten, nicht mit Vermutungen», sagt Hammerbacher.