Automatische Montage mit Hilfe von CAD-Daten vereinfachen

Interview mit Joel Costan, Master-Student an der Berner Fachhochschule BFH

Automatische Montage mit Hilfe von CAD-Daten vereinfachen

Interview mit Joel Costan, Master-Student an der Berner Fachhochschule BFH

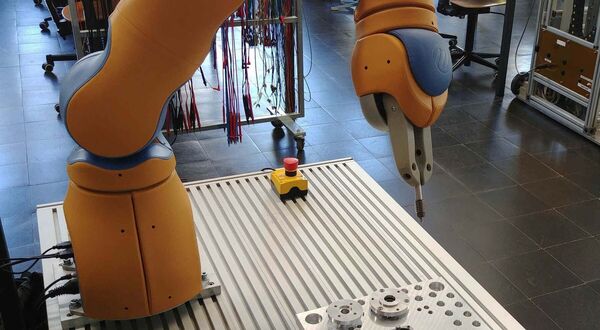

Der Montageaufbau an der Berner Fachhochschule. (Bild: BFH)

Die Industrie 4.0 verlangt nach einer flexiblen, skalierbaren Fertigung von stark individualisierten Produkten. Wie dies ohne grosse Programmierung gelingen kann, darüber spricht Joel Costan, Master-Student an der BFH.

Technik und Wissen: Auf der Sindex wird die BFH ein Exponat ausstellen, das den «Griff in die Kiste» zeigt, welcher eine Projektarbeit Ihres Master-Studiengangs war. Ihre eigentliche Master-Arbeit behandelte dann aber das Thema «Automatische Montage». Das Ziel der Arbeit lautete: Eine Baugruppe soll auf einer vordefinierten Montageplatte mit einem Roboter automatisch montiert werden, wobei als Montageanleitung lediglich eine CAD-Baugruppe oder ähnliches zur Verfügung steht. Was war der Hintergrund zu dieser Arbeit?

Joel Costan: Die Grundidee kam von Prof. Dr. Norman Baier, dem Leiter I3S an der BFH. Dabei geht es in erster Linie darum, bei der Umsetzung von Automatisierungsprojekten im Industrie-4.0-Umfeld möglichst auf vorhandene Daten zurückzugreifen, um die normalerweise aufwendige Programmierung eines Roboters zu minimieren oder gar zu umgehen. Die CAD-Daten, welche bereits bei der Konstruktion anfallen, sind dafür wie geschaffen.

Und das eigentliche Ziel ist wahrscheinlich, dass es sich auch lohnen soll, selbst bei geringen Stückzahlen auf Automatisierung zu setzen?

Genau, denn das ist ja eines der übergeordneten Ziele der Industrie 4.0: Wir steuern eine flexible, skalierbare Fertigung von stark individualisierten Produkten an, die ausserdem kurzfristig produziert werden sollen. Dafür ist man auf eine intuitive Programmierung angewiesen.

In Ihrer Arbeit geht es auch darum, die bereits bestehenden CAD-Daten zu implementieren.

Ja, denn in den CAD-Daten sind bereits unglaublich viele Daten enthalten. Mithilfe eines Montageablaufs, welcher im CAD erstellt wird, kann jeder Montageschritt einzeln abgebildet werden. Und zwar: die zu montierenden Komponenten; die Störkonturen; der Roboter mit Greifer und schliesslich auch die Greifsituation an zu ladenden und zu entladenden Komponenten inklusive Störkontur. Über das CAD-Programm lässt sich somit schnell und kostengünstig eine individualisierte Montage einer Baugruppe erstellen.

Wie sieht die automatische Montage mit Hilfe von CAD-Daten aus?

Wenn wir den momentanen Stand nehmen, dann sieht das so aus: Im 3D-CAD ist eine komplette Baugruppe enthalten (Solid Edge). Aus dieser Baugruppe werden die einzelnen Montageschritte abgebildet. Darin enthalten sind die Montageposition und Einführungsposition, die Greifsituation, die Einbaurichtung und die Störkonturen beim Einbau.

Über eine Schnittstelle in C# werden die Montageposition und die Einführungsposition ausgelesen — und zwar die Position in X, Y, Z und die Orientierung A, B, C. Die ausgelesenen Daten werden im C#-Programm verarbeitet, welches den Ablauf der automatischen Montage vorgibt. Der daraus entstehende Arbeitsablauf für den Roboter wird von diesem Programm über TCP Socket (Client-Server) an den Roboter kommuniziert. Der Roboter lädt und montiert die gewünschten Teile in der gewünschten Reihenfolge.

Sie haben erwähnt, dass dies die momentane Situation ist. Wird es eine Weiterentwicklung geben?

Ja, und zwar eine Erweiterung bis Ende der Master-Thesis. Bei der Programmerweiterung soll es dann möglich werden, mehrere Zwischenpositionen anzufahren, wenn nicht geradlinig eingefahren werden kann. Ausserdem soll die Greiferposition im CAD-System eingelesen werden können; das heisst, die Position des Greifers zum montierten Teil wird ebenfalls ausgewertet.

Was können Sie über die erweiterten Möglichkeiten der Vormontage sagen?

Auch hier soll sich noch einiges ändern, sodass kleinere Baugruppen vormontiert und danach direkt verbaut werden können. Aber das ist noch nicht alles. Es soll auch versucht werden, Teile nur «zwischen-zugreifen», sodass z. B. der Greifer ein Teil mit der Aussenseite des Greifers in eine Ecke schieben kann. Dieser Bewegungsablauf wäre zum Teil im gegriffenen Zustand nicht möglich.

Wie steht es um den Einsatz von Hilfsmitteln?

Tatsächlich ist der Einsatz von Hilfsmitteln vorgesehen. Zum Beispiel ein Elektroschrauber oder auch der Einsatz eines Kraft-Momenten-Sensors zwischen Roboter und Greifsystem, um eine Rückmeldung zu erhalten, dass das Teil korrekt montiert ist.

Verfügen Roboter nicht selber über solche Möglichkeiten der Auswertung?

In vielen Robotern ist die Auswerteelektronik zu ungenau, um minimale Kraftänderungen zu detektieren. Ausserdem kann der Roboter beschädigt werden. Die gesamten Erweiterungen sollen an einem Getriebe getestet werden, welches automatisch montiert werden soll.

Auf welche technischen Herausforderungen stiessen Sie, und mit welchen Lösungen konnten diese überwunden werden?

Es musste ein CAD-System oder ähnliches gefunden werden, in dem eine API — also eine Schnittstelle zur Anwendungsprogrammierung — vorhanden ist und in der möglichst einfach eine Montageabfolge abgebildet werden kann. Auch musste zuerst eine geeignet Baugruppe im industriellen Umfeld gefunden werden, um den Vorteil der individualisierten Montage und der hohen Flexibilität aufzuzeigen. Dies wurde in einem Getriebe gefunden.

Und wie sah es beim Design des Greifers aus?

Auch das war eine technische Herausforderung. Denn man muss ein Design von Greiferfingern entwickeln, welches am bestehenden Greifer verbaut werden kann, um den Montageprozess umzusetzen. Anders gesagt: Verschiedene Greifpositionen und Greifarten müssen möglich sein, um verschiedene Teile und Hilfsmittel sicher zu greifen.

Sie benutzen einen kollaborativen Roboter von F & P Robotics AG, den P-Rob 2R. Welche weiteren Komponenten sind im Einsatz?

Am P-Rob befestigt ist ein Winkelgreifsystem der Firma F & P Robotics AG, ein P-Grip 2F. Für die Programmierumgebung des Roboters kommt das webbrowser-basierte intuitive Benutzer-Interface myP zum Einsatz, dazu Solid Edge ST10, C# und die eben besprochenen individualisierten Greiferfinger.

Wenn Sie die Entwicklung der «automatischen Montage einer Baugruppe mit Hilfe von CAD-Daten» anschauen: Welches sind heute noch die grossen Schwierigkeiten — und mit welchen neuen Technologien würden sie besser beherrschbar?

Die Positioniergenauigkeit auf dem CAD lässt sich nicht 1: 1 auf die eigentliche Montage übertragen. Ein Beispiel wie Stift-in-Loch-Verbindung (genaue Passung mit Spiel) oder das stirnseitige Einfahren einer Verzahnung in eine andere kann dies verdeutlichen. Denn ohne ein geeignetes Feedbacksignal, wo der Greifer mit dem zu montierenden Teil ansteht, kann kein Rückschluss gezogen werden, wie sich der Roboter positionieren und orientieren muss, um den Stift oder das Zahnrad korrekt einzuführen. Dies könnte man mit einem Kraft-Momenten-Sensor realisieren. Und auch beim Greifer könnte man noch viel herausholen. Im Moment wird ein Winkelgreifer eingesetzt. Im Vergleich zu einer menschlichen Hand sind dabei nur sehr wenige Greifpositionen möglich. Es gibt Greifer, die einer menschlichen Hand ähnlich sind — diese sind momentan jedoch noch sehr kostenintensiv.

Bis wann werden Sie die Arbeit abgeschlossen haben?

Der Abschluss der Arbeit ist auf Januar 2019 geplant.

Dann wünsche ich Ihnen dazu noch viel Erfolg – und vielen Dank für das Gespräch.

Impressum

Autor: Eugen Albisser

Bildquelle: BFH

Publiziert von Technik und Wissen (ea)

Weitere Artikel

Veröffentlicht am: