Wenn die Zeit ein entscheidender Faktor ist, sollte sich ein Unternehmen ernsthaft mit dem Thema «Predictive Maintenance» befassen. Was es sonst noch bei der Implementierung eines modernen Wartungskonzepts bedarf, sagt Ralf Dröschel, Leiter Applikation & Service bei der Alfred Imhof AG, im Interview.

Von Markus Back, Chefredaktor Print

Proaktive Wartungskonzepte werden insbesondere mit dem Maschinenbau in Verbindung gebracht. Was für Anwendungen fallen Ihnen darüber hinaus ein?

Neben Anlagen aus dem Maschinenbau finden sich auch bei technischen Geräten im privaten Gebrauch proaktive Wartungskonzepte. Besonders bei teuren Gütern, auf die man persönlich jederzeit angewiesen ist. Dies kann der regelmässige Service des Fahrzeugs sein, der die eigene Mobilität garantiert, oder auch die jährliche Wartung der Heizungsanlage im Wohnhaus, die sicherstellt, dass man an kalten Tagen nicht friert.

Faktor Zeit ist die Triebfeder bei Implementierung von «Predictive Maintenance»

Die Praxis zeigt, dass «Predictive Maintenance» in der Umsetzung oftmals an den fehlenden finanziellen und/oder menschlichen Ressourcen scheitert. Ab wann sollte sich ein Unternehmen dennoch mit diesem Thema befassen?

Der Faktor Zeit ist aus meiner Sicht die Triebfeder. Wer es sich erlauben kann, auf eine Anlage im schlimmsten Fall mehrere Wochen zu verzichten, der ist vielleicht nicht unbedingt empfänglich für Predictive Maintenance. Alle Unternehmen, welche eine sehr hohe Verfügbarkeit, ein optimiertes Ersatzteillager und eine planbare Instandhaltung brauchen, sollten sich unbedingt mit diesem Thema befassen.

Gerade die Unternehmen, welche ihre Prozesse in den letzten Jahren optimiert und ihre Ersatzteillager auf ein Minimum reduziert haben, profitieren von Predictive Maintenance. Diese Kunden haben in diesem Zuge auch eine Kosten-/Nutzen-Rechnung erstellt, welche in vielen Fällen für die Einführung von Predictive Maintenance spricht.

Nur kritische Maschinen- und Anlagenbereiche überwachen?

Bereits praktizierende Unternehmen überwachen meist nur kritische Maschinen- und Anlagenbereiche. Was ist von dieser Vorgehensweise zu halten?

Dies ist ein selektives Vorgehen, welches vielfach in einem ersten Schritt praktiziert wird. Der Ausfall eines nicht kritischen Antriebes muss einfach kompensiert werden können und darf zu keinem grossen Folgeschaden, zum Beispiel einem Ausfall der Produktion, führen. Allerdings kann dies nicht pauschalisiert werden. Jedes Unternehmen ist sehr individuell zu betrachten.

Was raten Sie Unternehmen, die sich erstmals mit dieser Thematik befassen?

Wir raten diesen Unternehmen, sich Gedanken zu machen, was für Ausfallszenarien von Anlagenteilen welche Folgen für den Betrieb haben könnten. Daraus abgeleitet ergibt sich der jeweils individuelle Nutzen von Predictive Maintenance. Es gibt im Markt einige Anbieter, allerdings ist in meinen Augen nicht jedes Angebot passend für die einzelne Unternehmung. Zumal es die Generallösung, die für jedes Unternehmen passt, ohnehin nicht gibt. Individualisierte Modelle sind hier der Schlüssel zum Erfolg. Hierzu bieten wir unsere Unterstützung in einem ersten Gespräch an.

Das könnte Sie auch interessieren

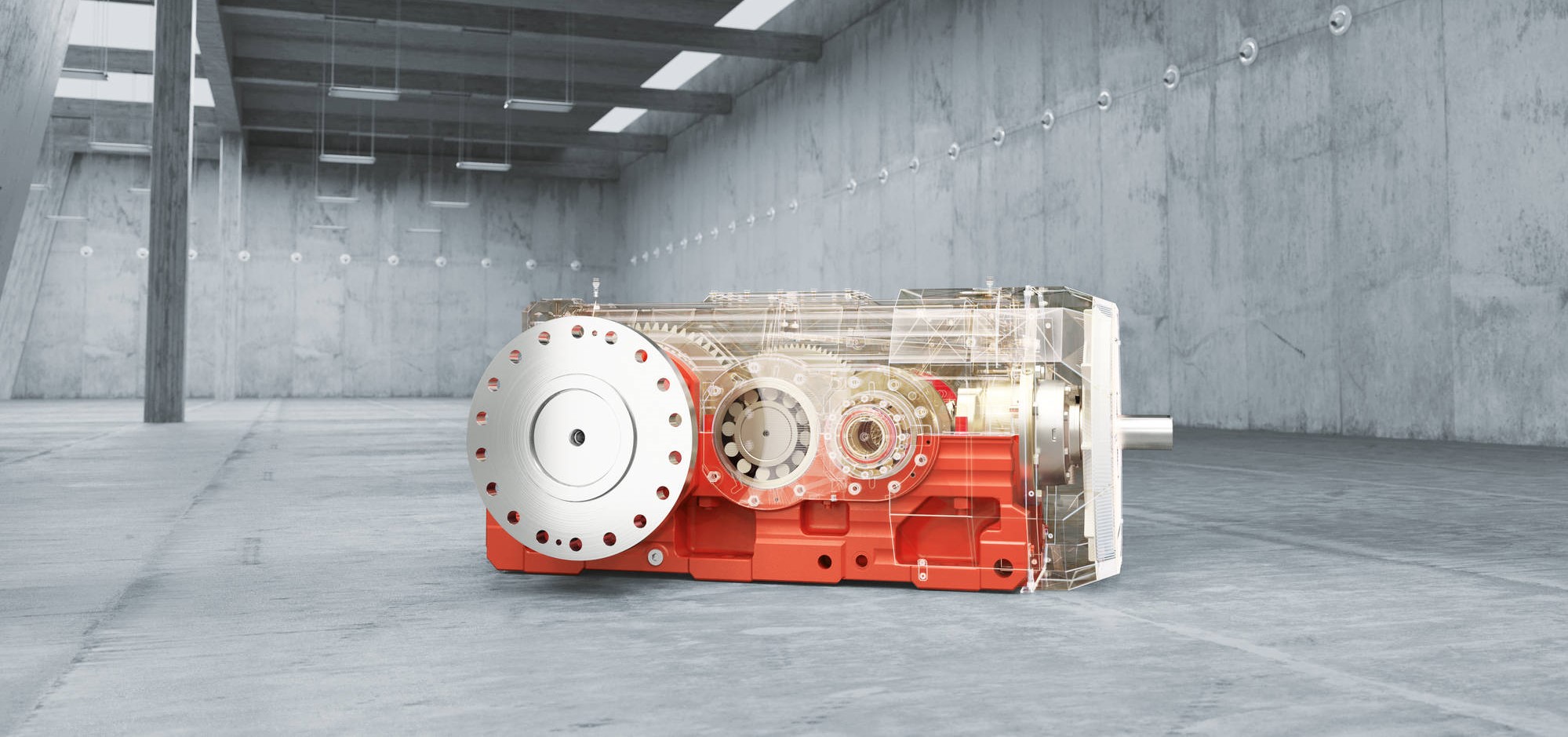

INDUSTRIEGETRIEBE PASST SICH BETRIEBSBEDINGUNGEN AN

Alfred Imhof hat eine neue und einzigartige Industriegetriebe-Generation im Angebot: Generation X.e. Deren Stirnradgetriebe und Kegelstirnradgetriebe passen sich exakt an die Betriebsbedingungen einer Applikation an und auch an die Einflüsse aus der Umwelt.

Arbeitsalltag für Instandhalter wird künftig anders sein

Welche Bedeutung kommen den Mitarbeitenden beim Thema «Predictive Maintenance» zu?

Für die Mitarbeiter wird sich der Arbeitsalltag zukünftig anders gestalten. Vielfach werden Wartungen geplant durchgeführt und die Anzahl der ausserordentlichen Ausfälle nimmt drastisch ab. Dank intuitiv zu bedienender Tools hat der Instandhalter schnell Zugriff auf alle relevanten Daten seiner Anlage. Dies bedeutet, dass es auch zukünftig Mitarbeiter in diesen Bereichen geben wird.

Durch die Korrelation verschiedener Messwerte lassen sich unter Umständen ganz neue Erkenntnisse gewinnen. Woher weiss der Anwender aber, welche Messdaten für seine Applikation beziehungsweise sein Unternehmen relevant sind?

Der Anwender sollte sich nicht um die Auswertung der Messdaten kümmern müssen. SEW setzt hier ihr spezifisches Know-how der Antriebstechnik ein und kombiniert dies mit den Informationen der Anlage. Dem Anwender werden dann leicht verständliche Informationen zur Verfügung gestellt, welche jederzeit den Zustand der Anlage anzeigen. Der Detaillierungsgrad kann in verschiedenen Stufen gewählt werden.

Ein Beispiel: Bei einem 2-Tonnen Industriegetriebe interessiert der Zustand des einzelnen Lagers oder Zahnrad vermutlich mehr als bei einem kleinen Stirnradgetriebemotor. Im ersten Fall können genau diese Teile mit einem System überwacht werden, wobei beim kleinen Getriebemotor vielleicht nur ein Ampelsystem durchaus ausreichend sein kann.

Ab wann sollte allerspätestens der ROI erzielt sein?

Die Beantwortung dieser Frage ist genau so individuell für jeden einzelnen Kunden wie die technische Lösung selber. Für das eine Unternehmen ergibt sich ein ROI von wenigen Wochen, für andere Unternehmen wäre ein ROI von drei bis vier Jahren immer noch akzeptabel. Für eine Produktion, welche Just-in-time-Produkte für die Automobilindustrie fertigt, ist das Thema «Verfügbarkeit» eine Überlebensstrategie. Ein Unternehmen, welches nur wenige Produktvarianten produziert, klassifiziert diesen Punkt weitaus differenzierter.

Mehr zum Thema «Predictive Maintenance»

Lesen Sie die Zusammenfassung der Interviews mit vier Branchenexperten zum Thema «Predictive Maintenance» in der Printausgabe #007 von «Technik und Wissen». Dazu gibt es weitere exklusive Berichte zur Instandhaltung, und auch zum zweiten Schwerpunktthema Lasertechnik.

Sie haben noch kein Abo? Wir freuen uns auf Sie! Hier geht es zur Abo-Bestellung!

Drive Radar: Module kombinieren für individuelles «Predictive Maintenance»

Welche Lösungen bieten Sie im Bereich «Predictive Maintenance» an?

Unsere Lösungen im Bereich Predictive Maintenance sind unter der Dachmarke Drive Radar zusammengefasst. Hier können verschiedene Module zum individuellen Produkt beziehungsweise zu einer individuellen Dienstleistung kombiniert werden. Dies reicht von einer sehr einfachen Ampelanzeige bis zur detaillierten Zustandsanzeige eines einzelnen Teils im Antriebsstrang. Mittels eines digitalen Zwillings können geplante Instandhaltungsaufgaben erzeugt werden, inklusive Bestellung der nötigen Ersatzteile und zur Verfügung stellen der entsprechenden Dokumentation.

Wie können Sie sonst noch Unternehmen unterstützen, die «Predictive Maintenance» implementieren wollen?

Wir bieten hier in jeder Phase der Einführung, der Umsetzung und des Betriebs Unterstützung an. Sei dies ein Beratungsgespräch, eine Inbetriebnahme oder eine Mithilfe während des Betriebs. Sehr wichtig erscheint uns, dass wir den Kunden schon in einer frühen Phase beraten können, damit er für sein Unternehmen den richtigen Mix findet.

Welchen persönlichen Rat geben Sie Unternehmen, die in diesem Bereich aktiv werden wollen?

Vor der Einführung eines Systems muss er sich im Klaren sein, was er von diesem erwartet. Vielfach kann schon mit kleinen Massnahmen der erwünschte Effekt erreicht werden. Hierzu können wir gerne im Vorfeld unsere Kunden beraten.

Weitere Artikel zum Thema und mit Ralf Dröschel

«Bei Predictive Maintenance steht der Markt noch am Anfang»

Impressum

Autor: Markus Back

Bildquelle: Alfred Imhof, Bearbeitung TuW

Publiziert von Technik und Wissen

Weitere Artikel

Veröffentlicht am: