Eine gute Spanabfuhr ist das A und O beim Drehen. Das weiss auch der Werkzeughersteller Bimu, für den die Suche nach innovativen Spanbruch-Lösungen schon fast zum Alltag gehört. Eine Geschichte über Hochleistungsspanbrecher, Beschichtungstests und den Einsatz der Gravitation beim Drehen.

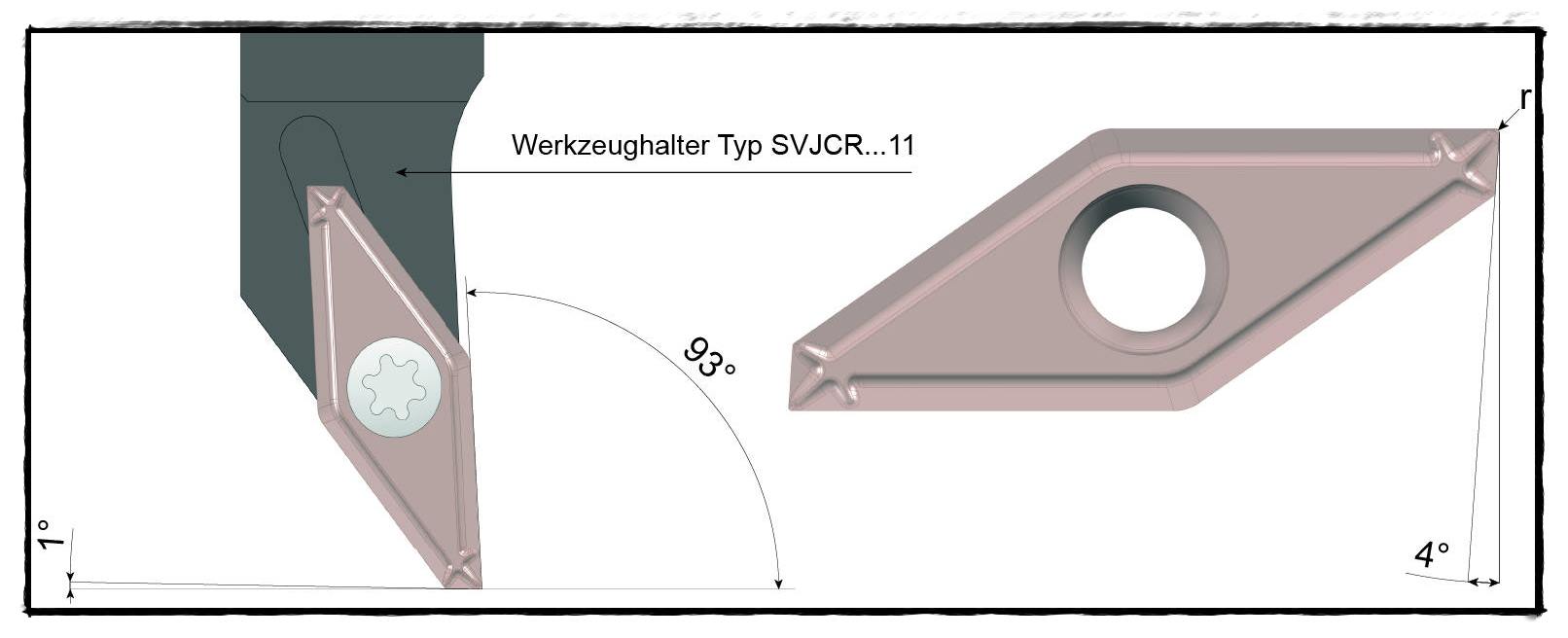

Ein guter Zerspaner weiss, worauf er bei einer Wendeschneidplatte zu achten hat, damit er den Span kontrollieren kann: Die Sorte ist entscheidend, die Geometrie, die Schneidkante. Über den Einstellwinkel zum Werkstück sowie über den Vorschub, die Schnitttiefe und die Schnittgeschwindigkeit kann er selbst noch einiges beeinflussen.

Das alles weiss selbstverständlich auch der Hersteller von Wendeschneidplatten – und noch einiges mehr. Im Jurabogen sitzt einer dieser Experten, der dem Spanbruch gerne auf die Schliche kommt, ihn studiert und dann innovative Wendeschneidplatten herstellt, welche Décolleteure beruhigt einsetzen können, um hervorragende Resultate zu erzielen. Es ist die Firma Bimu und deren Chef heisst Michael Zuber.

Die Nische der Firma ist also das Langdrehen und die zu bearbeitenden Teile enden im oberen Bereich bei 42 Millimetern Durchmesser und im unteren Bereich bei wenigen Zehntelmillimetern, kleinste Stifte also, die zum Beispiel in der Uhrenindustrie verwendet werden.

Wie geht ein solcher Hersteller vor, wenn er neue Wendeschneidplatten entwickelt? Was ist von Wichtigkeit und was ist bei ihr zu beachten? Und hat der Werkzeughalter einen wesentlichen Einfluss und wie sieht es aus mit der Kühlmittelzufuhr? Ich bin mit solchen Fragen zu Michael Zuber ins bernjurassische Tavannes gefahren, wo gleich hinter dem Bahnhof des Ortes die Firma steht, die erst kürzlich eine innovative Wendeschneidplatte auf den Markt brachte, die ISO Line VCGT 1103…FR BI120.

«Bei dieser Wendeschneidplatte muss ein für uns neuer Spanbrecher her»

Herr Zuber, wie ist Bimu auf die Idee zu dieser neuartigen Wendeschneidplatte gekommen?

Wir sind ein kleines Unternehmen und ziemlich nahe bei den Kunden. Da hören wir natürlich öfters, was noch fehlt. Diese neue Wendeschneidplatte ist also entstanden, weil es auf dem Markt keine für das Langdrehen gab, die einen kleinen Radius aufweist, vorne drehen kann und absolut zuverlässig bei bestimmten Materialgruppen, wie rostfreiem Stahl, funktioniert.

Dann haben Sie sich hingesetzt und gesagt, so, das machen wir nun?

Eigentlich schon. Wir wussten schnell, da muss ein für uns neuer Spanbrecher her! Ein Hochleistungsspanbrecher, mit dem in alle Richtungen gedreht werden kann. Dann tüftelten wir über das einzusetzende Hartmetall und schliesslich auch noch über die Beschichtung.

Was würden Sie selbst als innovativ an der Wendeschneidplatte bezeichnen?

Definitiv der Typ des Spanbrechers mit den drei «Fingern», womit es uns eben gelingt, in alle Drehrichtungen ein Werkstück mit kontrolliertem Spanbruch zu bearbeiten. Aber schlussendlich ist es bei einer Wendeschneidplatte immer die Kombination, welche über Erfolg oder Nichterfolg entscheidet. Wir haben bei der Platte noch eine Wiper-Geometrie eingebaut, dazu beim Hartmetall offenbar die richtige Wahl getroffen und mit vielen Tests dann auch die optimale Beschichtung gefunden.

Wie man bei Bimu neue Wendeschneidplatten testet

Wie laufen solche Tests bei der Suche nach dem Hartmetall und der Beschichtung ab?

Da muss man unterscheiden. Bei der Suche nach dem Hartmetall führen wir keine Tests durch. Wir können beim Hersteller nicht vier oder fünf Presswerkzeuge herstellen lassen und diese dann testen. Bei der Auswahl helfen aber die Gespräche mit den Herstellern und der Rest ist die Erfahrung und Recherchearbeit. Wir stellen seit Jahren akribisch alle Hartmetalle, Beschichtungen und Arten von Spanbrechern in einer Datenbank zusammen und beschreiben deren Eigenschaften. Diese Datenbank ist enorm wichtig beim Entwickeln.

Wie finden dann die Tests statt?

Wir testen hier bei uns zum Beispiel die Geometrie und die Art des Spanbrechers. Aber erst die Langzeit-Feldtests bei den Kunden zeigen uns, ob wir richtig damit liegen. Dort testen wir auch unterschiedliche Beschichtungen. Im Falle der neuen Wendeschneidplatten-Linie hatten wir acht verschiedene Beschichtungen von vier Anbietern. Jeder Testkunde bekam alle acht Werkzeuge und konnte diese testen. Schnell stellte sich heraus, welche zwei die Favoriten sind.

«Resultate zeigen schnell, welche Beschichtung vorzuziehen ist»

Stecken da aussagekräftige Messresultate dahinter?

Nicht wirklich. Wir arbeiten manchmal mit dem Inspire zusammen oder führen beispielsweise Tests mit Schnittkraftmessgeräten durch. Aber bei den Kunden gibt es ein paar einfache Faktoren, die bestimmend sind. In erster Linie will er eine möglichst kurze Taktzeit pro Bauteil erreichen und eine hohe Standzeit beim Werkzeug. So ist schnell ein Vergleich gezogen zum bisher eingesetzten Werkzeug. Bei unserer neuen Wendeschneidplatte kam zum Beispiel eine Firma auf 14‘000 Teile im Vergleich zu 5000 Teilen zuvor. Solche Resultate zeigen uns schnell, welche Beschichtung vorzuziehen ist. Und die Tests sind auch immer wieder gut für Überraschungen.

Überraschungen welcher Art?

Die Kunden versuchen mit einem neuen Tool allerlei aus. Eine Firma versuchte aufgrund der hervorragenden Resultate mit rostfreiem Stahl auch die Bearbeitung von Inconel, also einer Nickelbasislegierung. Es stellte sich heraus, dass die Wendeschneidplatten reibungslos funktionierten. Wir selbst hatten Inconel gar nicht bei der Entwicklung auf dem Radar.

Werkzeughalter für die Y-Achsen-Bearbeitung

Das ist tatsächlich eine positive Überraschung. Bimu selbst kam dann aber auch noch mit einer weiteren Überraschung auf den Markt: Ein neuer Halter, der den Spanbruch noch weiter optimieren kann.

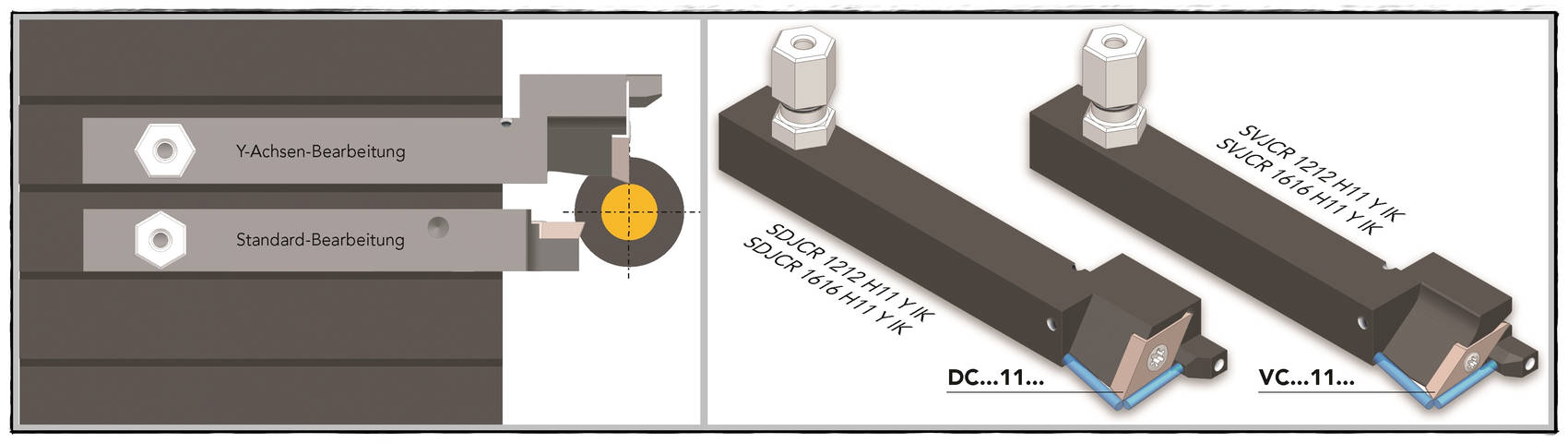

Es gibt Materialien, die trotz ausgefeilter Geometrie, scharfen Schnittkanten, Hochleistungsspanbrechern und bester Beschichtung nicht brechen wollen. Da haben wir die Gravitation zu Hilfe genommen.

Mit einem Werkzeughalter für die Y-Achsen-Bearbeitung, sodass die Späne fallen müssen.

Ja, einfach vertikal statt horizontal drehen und schon kann man die Schwerkraft auch noch nutzen. Aber der neue Werkzeughalter hat noch einen weiteren «Spanbrecher» eingebaut: Wir lassen über zwei Kühlkanäle im Halter mit Hochdruck Kühlschmiermittel von zwei Seiten auf den Freiwinkel und Spanwinkel schiessen. Entscheidend dabei ist aber nicht etwa die Schmiereigenschaft des Kühlschmiermittels, sondern die Energie, mit der es auf den Span trifft.

Neue Wendeschneidplatten: Resonanz sehr erfreulich

Bimu wollte die neuen Wendeschneidplatten erstmals auf der Siams 2020 zeigen, die aber wegen Corona ausfiel. Wie sah danach die Markteinführung aus?

Die war tatsächlich etwas schwieriger als gedacht. Denn die Siams wäre geradezu prädestiniert gewesen, um all unsere Kunden zu treffen und die Wendeschneidplatten vorzustellen. Mit einer Videokonferenz ist es schon schwieriger, diese vorzustellen. Man will diese in den Händen halten, sie anschauen und sich zeigen lassen.

Wir haben zwar alles unternommen, um die Wendeschneidplatten bekannt zu machen, aber wir sehen nun seit ein paar Monaten, seit wir wieder vermehrt Kunden besuchen können, dass dies viel einfacher geht. Die Resonanzen sind erfreulich und wir sehen, dass unsere Innovation sehr gut aufgenommen wird.

Impressum

Autor: Eugen Albisser

Bildquelle: Eugen Albisser, Bimu

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Bimu

www.bimu.ch

Weitere Artikel

Veröffentlicht am: