Hohe Umformgeschwindigkeiten bei reduzierter Anschlussleistung

Hohe Umformgeschwindigkeiten bei reduzierter Anschlussleistung

Seit nunmehr drei Jahrzehnten produziert die Riemann GmbH in Georgsmarienhütte Serien- und Prototypenwerkzeuge für nahezu alle europäischen Automobilhersteller. Mit einer 150- und einer 400-Tonnen-Presse von Fritz Müller – einem Hersteller, der später in Müller Weingarten und dann in Schuler aufging – war jedoch die Zeit gekommen, den Maschinenpark zu erneuern. Seit vergangenem Jahr arbeitet Riemann nun seine Werkzeuge auf einer topmodernen hydraulischen Anlage von Schuler ein.

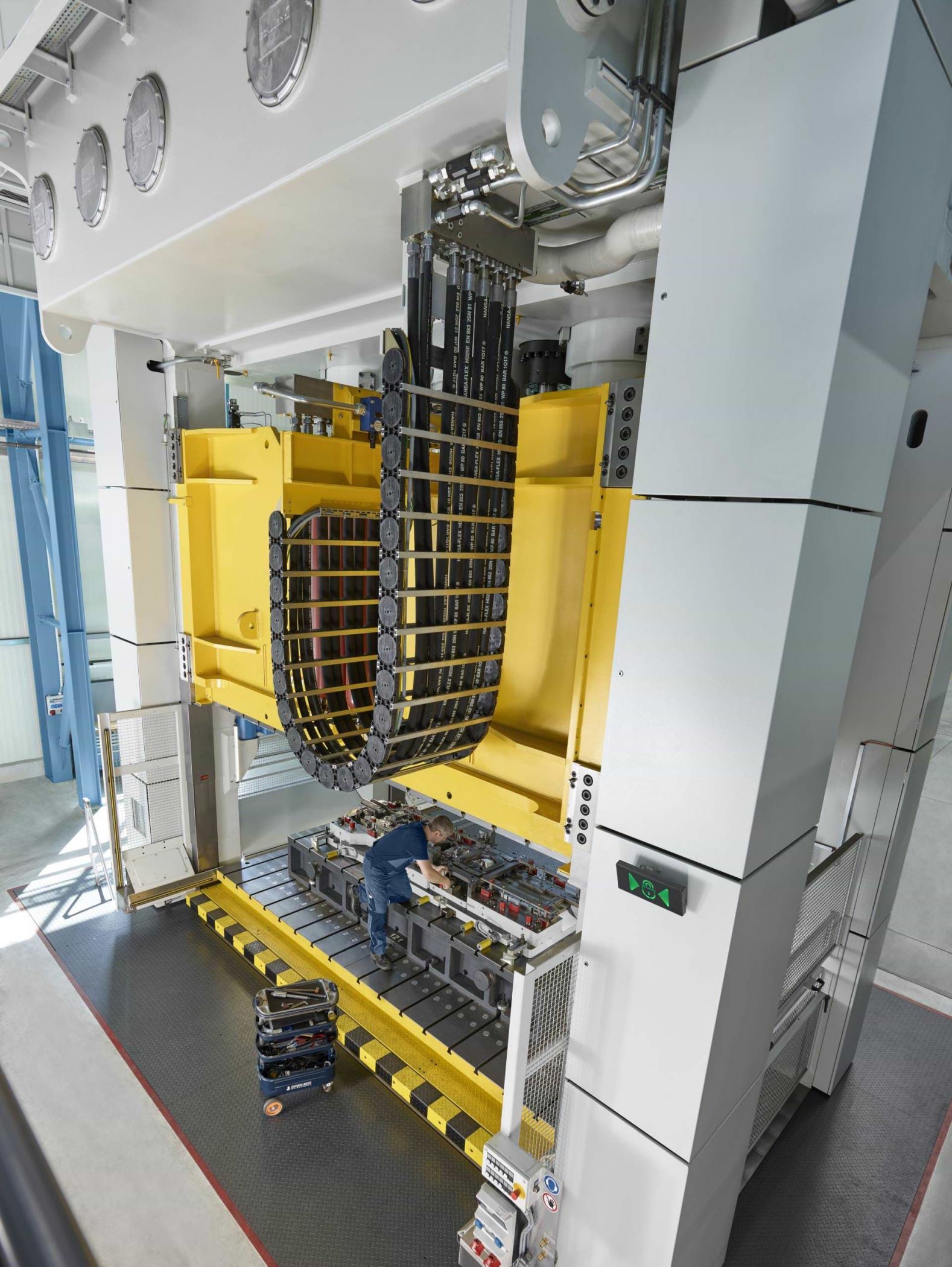

Auf der 2.500 Tonnen starken Tryout- und Prototyping-Presse mit einer Tischfläche von fünf auf 2,80 Meter lassen sich Prozesse und Verfahren umsetzen, wie sie heute in der Serienproduktion bei nahezu allen grossen Automobilherstellern auf modernen Servo-Pressenlinien zum Einsatz kommen.

Mit einem 600 Tonnen starken Acht-Punkt-Tischkissen ausgerüstet

Dank der angepassten dynamischen Stufenschaltung bietet die Maschine in der Modellvariante «Speed» eine sehr hohe Umformgeschwindigkeit bei reduzierter Anschlussleistung an – ein besonderer Vorteil bei der Einarbeitung von Ziehwerkzeugen speziell für mechanische Servo-Pressen, da diese meist mit hohen Hubzahlen und somit sehr hohen Umformgeschwindigkeiten laufen. Um möglichst unverfälscht das Verhalten der Ziehstufe einer Servo-Pressenlinie nachzubilden, rüstete Schuler die Presse mit einem 600 Tonnen starken Acht-Punkt-Tischkissen aus, das auf die erhöhten statischen und dynamischen Anforderungen optimiert wurde.

Einarbeitungszeit auf den Produktionspressen deutlich reduziert

Für die Folgeoperationen von Werkzeugsätzen sowie die Einarbeitung von Stufen- oder Transferwerkzeugen verfügt die Maschine über ein 300 Tonnen starkes Stösselkissen sowie eine mechanische Hubbegrenzung in Kombination mit einer hydraulischen Schnittschlagdämpfung. Grosse seitliche Ständerdurchgänge ermöglichen darüber hinaus die Zuführung von Streifen- oder Bandmaterial zum Werkzeug. All dies führt letztlich dazu, dass sich die abschliessende Einarbeitungszeit auf den Produktionspressen deutlich reduziert.

«Wir konstruieren, planen und fertigen hier Folgeverbund- und Stufenwerkzeugsätze sowie Einzelwerkzeuge zum Ziehen, Beschneiden, Abkanten und Nachschlagen», erklärt Diplom-Ingenieur Michael Riemann: «Für das Einarbeiten der Werkzeuge und das Abpressen von Kleinstückzahlen sowie die Fertigung von Kleinserien eröffnet uns die Schuler-Presse völlig neue Möglichkeiten.» «Und das bei einer konstant hohen Verfügbarkeit und Präzision», ergänzt Maschinenbautechniker Peter Riemann, der zusammen mit seinem Bruder die Projektleitung verantwortet.

«Efficient Hydraulic Forming» spart nachhaltig Energie

Um den zukünftigen Anforderungen hinsichtlich Energieeffizienz gerecht zu werden, ist die Anlage mit der Technologie «Efficient Hydraulic Forming» (EHF) ausgerüstet, die den Energiebedarf in allen Betriebsphasen automatisch senkt. Die Standby-Funktion schaltet die nicht benötigten Hauptantriebe ab, sobald der Umformprozess keine Energie mehr benötigt. Das patentierte Anlaufsystem nutzt so selbst kürzeste Pausen ohne nennenswerte Zeitverluste. Intelligente drehzahlgeregelte Antriebe versorgen die Nebenfunktionen genau dann mit Energie, wenn diese auch benötigt wird. So werden die Leerlaufverluste effektiv minimiert. Abhängig von der Verwendung der Presse lassen sich mittels EHF leicht fünfstellige Euro-Beträge im Jahr an Energiekosten einsparen.

Impressum

Textquelle: Schuler

Bildquelle: Schuler

Publiziert von Technik und Wissen (ea)

Weitere Artikel

Veröffentlicht am: