Krönungszeremonie für photonische Innovationen

Der Innovation Award Laser Technology 2018

Krönungszeremonie für photonische Innovationen

Der Innovation Award Laser Technology 2018

Eine «Krönungszeremonie» auf dem International Laser Technology Congress AKL´18 beweist die ungebrochene Innovationsfreude der Laser-Community: Im Krönungssaal des Aachener Rathauses ging es bei der Verleihung des Innovation Award Laser Technology 2018 um drei Laser-Innovationen, die massgeschneidert fügen, ultraschnell Material abtragen und gezielt Wärmebehandlungen durchführen.

Autor: Nikolaus Fecht im Auftrag des Fraunhofer ILT

Es ist ein Event, auf den sich alle zwei Jahre nicht nur die drei Finalistenteams freuen: Die Rede ist vom «Innovation Award Laser Technology 2018», zu dem der Arbeitskreis Lasertechnik AKL e.V. und das European Laser Insitute ELI Anfang Mai in den Krönungssaal des Aachener Rathauses eingeladen hatten. Die feierliche Preisverleihung war eingebettet in den International Laser Technology Congress AKL, veranstaltet vom Fraunhofer-Institut für Lasertechnik ILT. Dieses Jahr erlebten 370 Teilnehmer die Bekanntgabe der Entscheidung der international besetzten Jury.

Drei Finalisten sehr dicht beeinander

Das wichtigste Kriterium – so Dr. Hartmut Frerichs, Geschäftsführer des Arbeitskreises Lasertechnik e.V. – ist bei der Beurteilung der eingereichten Arbeiten der wirtschaftliche Nutzen. So konzentrierten sich 85% der Anträge auf das Senken der Prozesskosten. Ausserdem gehe es um die Qualität der Innovation und ihren wissenschaftlichen sowie technischen Beitrag. Die eingereichten Arbeiten deckten alle Bereiche ab – von der Laserstrahlführung, Lasersystemtechnik, allen Bereichen der laserbasierten Fertigung bis hin zum Additive Manufacturing. Dr. Frerichs: «Wir konnten aus einem Pool von Innovationen schöpfen. Die Entscheidung fiel uns nicht leicht, weil alle drei Finalisten sehr dicht beeinander lagen.»

1. Preis: Laserline GmbH

Mehrstrahlsysteme, die Fügeprozesse verbessern

Den 1. Preis erhielt die Laserline GmbH aus Mülheim-Kärlich für Mehrstrahlsysteme, die Fügeprozesse verbessern («Multi Spot Modules to Improve Joining Processes due to Tailored Spot Geometries»). Im Prinzip entstand diese Entwicklung wegen Fügeproblemen. So setzt die Automobilindustrie zwar seit 2001 auf Laserlöten, ist jedoch mit der Fügequalität von feuerverzinkten Stahlbleche in der Karosserie oft nicht mehr zufrieden.

Die Verbindungen fallen rauer aus und besitzen oft sogenannte «Wavelets», bei denen die Lötung breiter als die Fügestelle ist. Ausserdem treten in fugennahen Bereichen vermehrt Spritzer auf. Als Alternative schlug Thorge Hammer aus der Technologieplanung und -entwicklung bei der Volkswagen AG in Wolfsburg die Hartlötverzinkung vor. Laserline sollte mit diesem Verfahren einen rechteckigen Punkt mit einer Aussparung erzeugen, in den ein Draht gelegt werden sollte. Diese erste Geometrie führte jedoch nicht direkt zum gewünschten Erfolg.

Stufenlos einstellbare Leistungsverteilung zwischen den Strahlen

Laserline entwickelte daher in enger Zusammenarbeit mit Volkswagen eine neue Optik mit dreifacher Strahlführung mit optimiertem Rechteckspot: Bei dieser Lösung sind zwei kleinere vordere Strahlen rund um den Hauptspot angeordnet, welche die Verzinkung an den Kanten der gelöteten Naht abtragen. Der Hauptstrahl schmilzt den Lötdraht und erzeugt so die Verbindung. Um den Lötprozess zu beruhigen, müssen die Strahlen exakt zueinander ausgerichtet werden. Ausserdem gilt es, die Laserleistung je nach Anwendung – z.B. Dach oder Heckklappe – und nach Fügegeometrie unterschiedlich auf die drei Strahlen zu verteilen. Das patentierte Laserline Triple-Spot-Modul bietet den Vorteil einer stufenlos einstellbaren Leistungsverteilung zwischen den Strahlen.

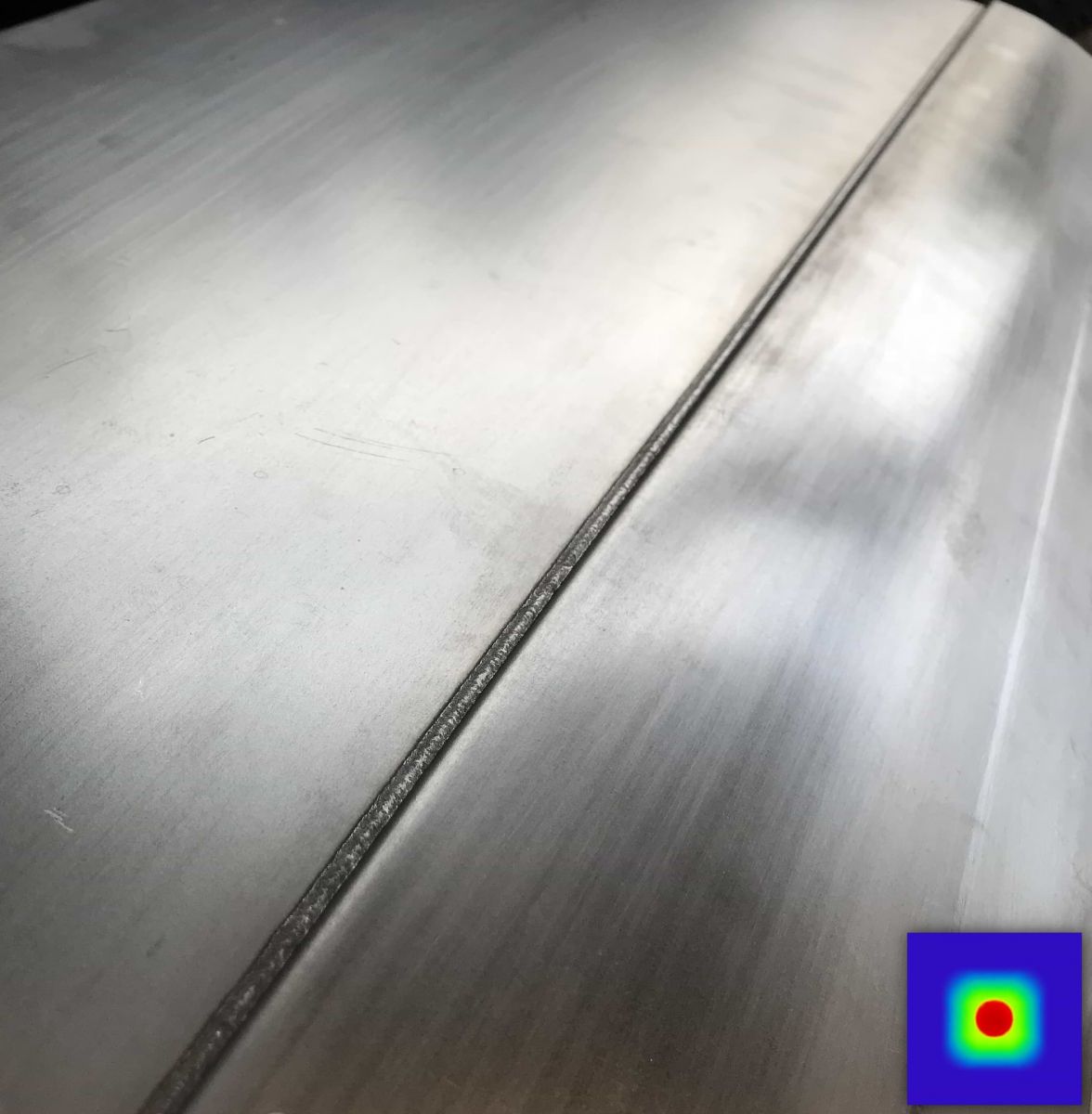

Querschnittform der Schweissnaht kann verbessert werden

Neben dem Laserlöten ist das Schweissen von Aluminium die zweithäufigste Anwendung für Diodenlaser. In den letzten fünf Jahren wurden viele Diodenlaser mit 4 bis 6 kW Leistung in diesem Bereich installiert. Beim Aluminiumschweissen kombiniert das Multispot-Modul von Laserline das Schlüsselloch- und Wärmeleitungsschweissen, um das Aussehen der Schweissnaht bei Aussenhautanwendungen zu verbessern (Spot-in-Spot-Design).

Das Modul ist in eine Scansonic ALO3-Optik von Laserline integriert, die den Anteil an Aluminiumspritzern veringert, die Oberflächenoptik verbessert und Eindringtiefe sowie Schweissgeschwindigkeit erhöht. Ausserdem lässt sich die Leistung des äusseren und inneren Laserstrahls gezielt einstellen, um die Querschnittform der Schweissnaht zu verbessern. Dr. Axel Luft, Sales Manager Global Automotive: «Mit dem neuen automatisierten Multi-Spot-Modul ist es nun möglich, für jede Schweissnaht während des Zyklus rund 70 Prozent der gesamten Laserleistung zwischen innerem und äusserem Laserstrahl zu verteilen. Mehrere OEMs und Zulieferer testen und qualifizieren das System zur Zeit.»

Vielversprechend sollen bereits erste Ergebnisse bei Tailored Welded Blanks (TWB), Batteriegehäusen und bei Zahnrädern für den Antriebsstrang ausgefallen sein. Der Vertriebsmanager geht optimistisch davon aus, dass weitere Schweissanwendungen in Kürze folgen.

2. Preis: Saueressig GmbH

Extrem schnelle und höchstpräzise Lasergravur

Den 2. Preis erhielt die Saueressig GmbH aus Vreden, die Kunden entlang der komplexen Druckvorstufe – vom Design bis zur Produktion – unterstützt. Das Unternehmen hat sich mit seinem System zur extrem schnellen und höchstpräzisen Lasergravur von grossen Bauteilen («Multiparallel Ultrafast Laser Ablation for Large Scale Ultraprecision Manufacturing») beworben. Ultrakurzpulslaser eignen sich sehr gut, um Mikrostrukturen mit Geometrien von wenigen Mikrometern und auch Nanometern zu erzeugen, ohne die Funktionalität der gesamten Bauteile zu beeinträchtigen.

Doch die spätere Qualität steht und fällt mit dem Energieeintrag durch den Laser, die sogenannte Laserfluenz. Viele Einsätze erlauben daher nur eine begrenzte Laserleistung: Aus diesem Grund kommt der Laser für die Bearbeitung etwa von grossen Präge- und Druckwalzen aufgrund der enormen Bearbeitungszeit von Tagen und Wochen oft nicht infrage.

Saueressig hat zusammen mit dem Fraunhofer ILT und weiteren Unternehmen einen programmierbaren Mehrstrahl-Bearbeitungskopf und die entsprechende Prozesstechnologie entwickelt, die eine grossflächige, ultraschnelle Laserbearbeitung mit 100-mal höherer Verarbeitungsgeschwindigkeit ermöglicht. Diese enorme Steigerung verdankt das System mikrostrukturierten optischen Oberflächen (multi spot DOE) mit einem Wirkungsgrad von mehr als 90% und mehrkanaliger akustisch-optischer Modulation.

«Wir träumen schon von 64 Strahlen»

Saueressig hat das System in eine Walzengravieranlage zur Herstellung von Hochpräzisions-Prägewalzen integriert. Zum Einsatz kommt ein neu entwickelter hochkompakter Ultrakurzpulslaser (Taktrate 8 MHz, 500 W Leistung). Die laserbasierte Mikrostrukturierung eignet sich im Prinzip für Anwender, die Oberflächen in grossem Massstab auf wirtschaftliche Art und Weise veredeln wollen. Die 16 synchronisierten Strahlen könnten z.B. die Reibung verbessern, die Lebensdauer erhöhen oder die Lichtstreuung verändern. Dr. Gerald Jenke, R&D-Manager bei Saueressig: «Mit der Parallelbearbeitung mit 16 Strahlen liess sich die Gravurbearbeitung drastisch um den Faktor zehn reduzieren. Das ist aber nur der Anfang, wir träumen schon von 64 Strahlen.»

3. Preis: Talens Systems S.L.

Elektronik, die den Laserstrahl gezielt lenkt

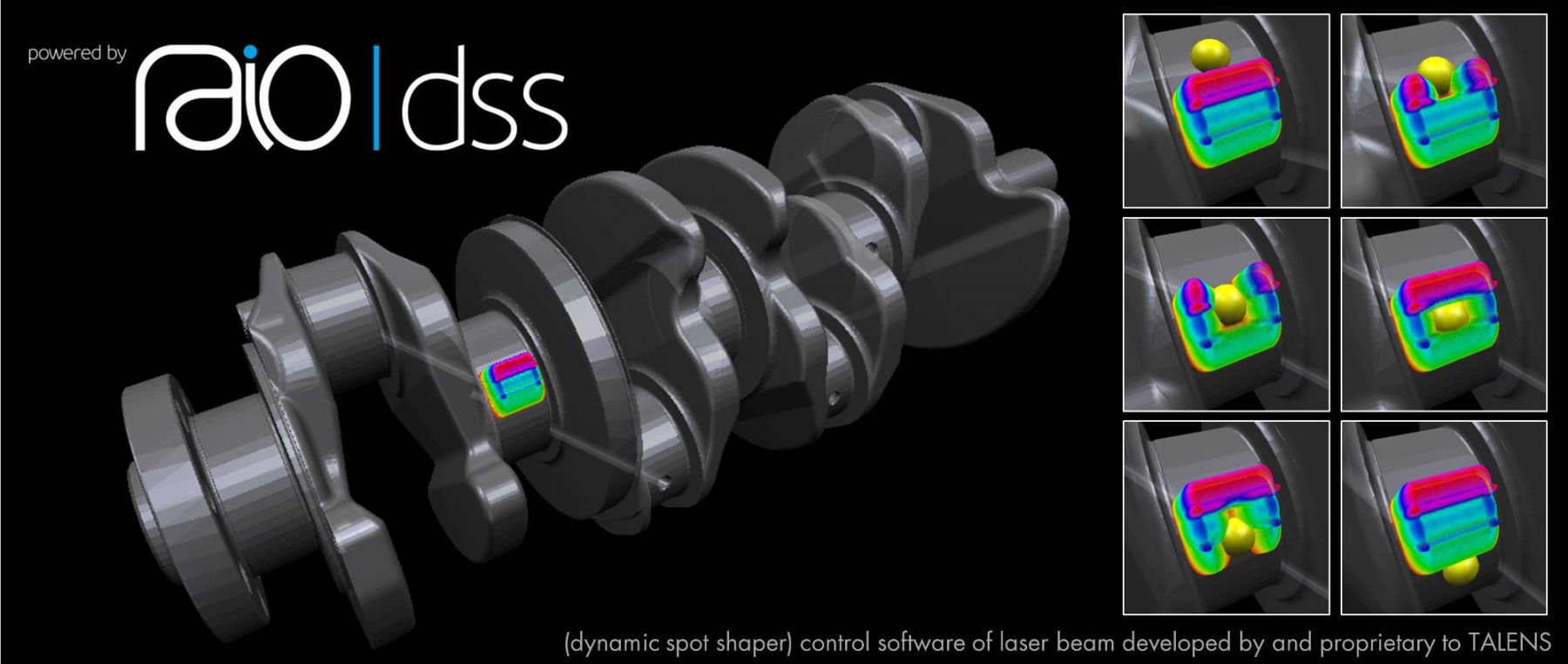

Ein technologieorientiertes Unternehmen, das schlüsselfertige Lösungen für Laseranwendungen entwickelt, ist der Finalist Talens Systems S.L. aus Elgoibar (Spanien). Das Unternehmen gehört zur Etxe-Tar Group aus San Antolín, nach eigenen Angaben Marktführer bei flexiblen Fertigungssystemen für die Bearbeitung von Kurbelwellen. Um diese Bauteile geht es auch bei dem in Aachen mit dem 3. Preis ausgezeichneten System RAIO DSS (High Flexibility Dynamic Beam Control System for Laser Heat Treatment and Related High Power Laser Applications): Es handelt sich um eine Elektronik, die den Laserstrahl gezielt lenkt.

Unkonventionelle Echtzeit-Steuerung

Die Jury lobte die originelle Methode, einen genau dosierten homogenen Laserstrahl zu formen, der eine gleichmässige Wärmebehandlung von kritischen Bereichen eines Bauteils wie etwa den Ecken ermöglicht – bei präziser Anpassung der Laser-Energie an jedes geometrische Detail. RAIO DSS arbeitet mit einem schnell oszillierenden 2-Achsen-Scanner, der die Verteilung der Laserenergie extrem präzise vornimmt.

Die Echtzeit-Steuerung arbeitet dabei auf unkonventionelle Art mit Referenzwissen: Sie sorgt mithilfe von hochfrequentem Scannen eines kleinen Gauss-Strahls selbst bei Freiformoberflächen für eine homogene Energieverteilung ohne Überhitzung einzelner Bereiche. Infrage kommt das Verfahren beispielsweise für das Laserhärten von Kurbelwellen mit Schmierbohrungen – als Alternative zur sonst üblichen Induktionserwärmung.

Methode für unterschiedliche Prozesse einsetzbar

Die Jury geht davon aus, dass die spanische Innovation eine vollständige neue Klasse von Anwendungen ermöglicht, die auf der selektiven und vollständig gesteuerten Lasererwärmung basiert. Damit sich das Lenkungssystem an Anwendungen individuell anpassen lässt, sorgt das clevere Zusammenspiel von Steuerungsalgorithmen in Echtzeit für unabhängige Leistungsmodulation, Strahlformung und Variation der Abtastgeschwindigkeiten. Dieses elektronische Zusammenspiel unterstützen Softwaremodule, die alle relevanten Daten erfassen und analysieren.

Die Spanier haben diese innovative Lösung ursprünglich für kundenspezifisch ausgelegte Systeme für die Laserhärtung von Motorbauteilen mit komplexer Geometrie entwickelt, doch sie eignen sich für eine Vielzahl ähnlicher Einsatzfälle. Talens-Geschäftsführer Alejandro Bárcena in Aachen: «Ursprünglich starteten wir mit dem Ziel Laserhärtung, doch es ist auch eine Methode zur gezielten Regelung der Energieverteilung in unterschiedlichen Prozessen – bis hin zum Additive Manufacturing.»

Die Feinheit des Markierens Multimediastory übers Lasermarkieren mit einem UKP-Laser von Trumpf

Impressum

Text: Nikolaus Fecht im Auftrag des Fraunhofer ILT

Bildquellen: Talens, Saueressig, Laserline

Publiziert von Technik und Wissen (ea)

Informationen

Fraunhofer ILT

ilt.fraunhofer.de

Laserkongress

lasercongress.org

Laserline GmbH

laserline.de

Saueressig GmbH

saueressig.com

Talens Systems

talenssys.com

Weitere Artikel

Veröffentlicht am: