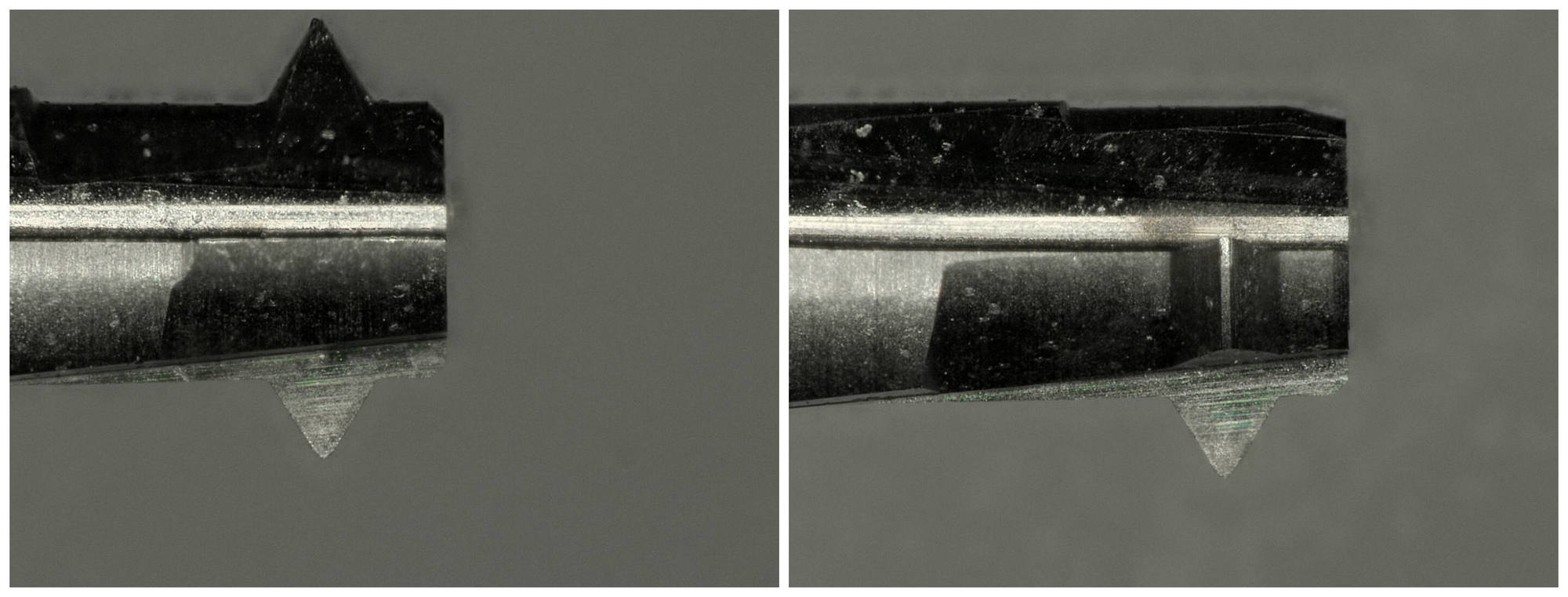

DC Swiss: Die Familie der Gewindewirbler wurde mit der GWi5000-Serie ergänzt, die die Herstellung des perfekten Gewindes ermöglicht: gratfrei und mit feiner Oberfläche.

Basierend auf der Frästechnologie, schneiden die Gewindewirbler in einem Arbeitsgang sowohl das Gewindeprofil als auch den vorgebohrten Kerndurchmesser auf das entsprechende Sollmass. Die Werkzeuge aus Ultrafeinkorn-Vollhartmetall und mit VS-Verschleissschutzschicht zeichnen sich durch hervorragende Hitzebeständigkeit aus und sind daher ideal für die Hochgeschwindigkeitsbearbeitung mit Innenkühlung.

DC Swiss bietet für Abmessungen ab Ø M0.8 Lösungen für gratfreie Gewinde in gängigsten Werkstoffen, wie rostfreie Stähle, Titan und Buntmetalle, an.