NX von Siemens macht additive Fertigung einfach

NX von Siemens macht additive Fertigung einfach

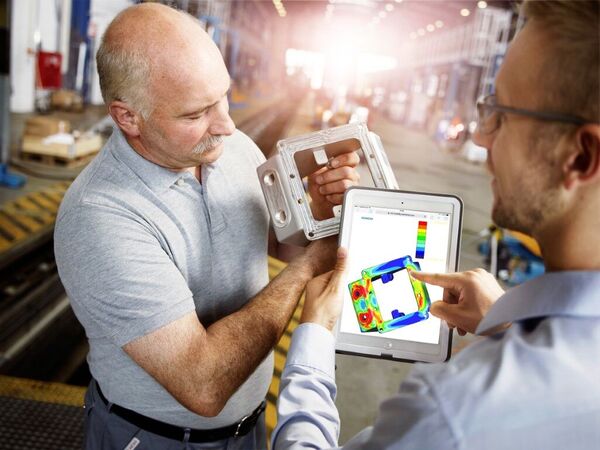

(Bild: Siemens)

Die Potenziale des 3D-Drucks zur Effektivitätssteigerung sind gewaltig, doch noch werden sie nicht ausgeschöpft. Dabei wäre es einfach: Denn das Konstruktionswerkzeug NX von Siemens PLM Software beinhaltet bereits alles, was man dazu braucht.

Stellen Sie sich vor: Sie sitzen in Ihrem Büro irgendwo in Deutschland und konstruieren ein Teil, das dringend in Brasilien gebraucht wird. Anstatt nun die Teile hier fertigen zu lassen, um sie dann anschliessend um die halbe Welt zu schicken, starten Sie einfach einen 3D-Druck in Sao Paulo und die Sache ist in wenigen Stunden erledigt.

Das ist heute bereits durchaus umsetzbar und nur ein Beispiel von vielen, das zeigt, wie additive Fertigung bisherige Prozesse und Denkweisen verändert. Die Vorteile einer unmittelbaren Metamorphose vom virtuellen Modell zum greifbaren Teil liegen auf der Hand. Dennoch ist die konsequente Umsetzung nicht überall gängige Praxis. Die Industrie beginnt gerade, sich diese neue Technologie zu erschliessen. Mittlerweile sind 3D-Drucker durchaus erschwinglich und locken mit ungeahnten Möglichkeiten. Die additive Fertigung lässt aus 3D-Modellen direkt neue Teile aus Metall und Kunststoff entstehen.

Konstrukteur wird oft allein gelassen

Was also hindert den Konstrukteur noch an der vermehrten Anwendung? Es sind die vielen unterschiedlichen Aspekte in der Prozesskette, bis ein tatsächlich verwertbares Teil entsteht. Das beginnt beim Konstruktionsansatz und erstreckt sich über ein verfahrensgerechtes Design, Materialfragen, Strukturanalysen und Austauschformate bis hin zu Themen wie der Auswahl des richtigen Druckverfahrens, Verschachtelung, Stützkonstruktion und Weiterverarbeitung. Ein weites Feld also, auf dem der Konstrukteur oft allein gelassen wird oder sich zeitraubend neue Erfahrungen aneignen muss. Siemens PLM Software tritt dem mit einer umfassenden Lösung entgegen, die den gesamten Prozess abbildet. Was viele nicht wissen: Aus dem bewährten 3D-CAD-Programm NX heraus lässt sich inzwischen der gesamte Workflow äusserst effizient und ohne Medienbrüche durchführen.

3D-CAD-Programm NX im Einsatz

3D-CAD-Programm NX im Einsatz

Intelligenter Assistent zur Topologieoptimierung

Der Clou dabei ist ein intelligenter Assistent zur Topologieoptimierung, der den Anwender von A bis Z unterstützt. Hier entstehen völlig neue Konstruktionsalternativen, die rein durch die Anforderungen wie Kraftübertragung, Materialdefinition etc. bestimmt werden. Dieser führt wie von selbst zur heute häufig geforderten Leichtbauweise. Gleiche Stabilität bei weniger Material bringt nun mal mehr Effizienz. Darüber hinaus bekommen die Modelle ein attraktives Design mit organischer Formgebung. Die Ergebnisse sind überraschend genial, da sie sich nicht von klassischen Denkansätzen beeinflusst sind. Durch die Convergent Modeling-Technologie wird hierfür ein durchgehendes Datenformat bereitgestellt, das sowohl die Facetten- als auch die klassische CAD-Modellierung vereint. Mit ihr wird auch der Weg geebnet von der gescannten Oberfläche, die direkt in NX weiterverarbeitet wird, hin zum gewünschten Teil aus dem 3D-Drucker. Beispielsweise gelingt Herstellern von Prothesen oder Knochenplatten damit die exakte Anpassung von Teilen an vorhandene Geometrien.

Analyse dabei

Bei der Leistungsoptimierung des Teils greift der Konstrukteur auf ein skalierbares CAE-Portfolio zurück. Es können zum einen konstruktionsnahe Berechnungen, wie linear statische und Lebensdauer-Analysen durchgeführt werden, zum anderen steht die volle Bandbreite des Simcenter-Portfolios in Verbindung mit NX Nastran zur Verfügung. Diese mächtigen Berechnungswerkzeuge ermöglichen multidisziplinäre Berechnungen wie Vibrationsverhalten, Akustik, Mehrkörpersimulation, Strömung und Wärmeverteilung. So kann der digitale Zwilling unter realen Bedingungen getestet werden. Dies ist gerade bei völlig neuen Produktalternativen unumgänglich.

Die Druckvorbereitung

Im nächsten Schritt bietet NX intelligente Druck-Analysewerkzeuge an. Sie prüfen, ob das Modell überhaupt für den 3D-Druck geeignet ist. Diese Validierung umfasst die Einhaltung von minimalen Wandstärken, das Erkennen von Überhängen, die eine Stützkonstruktion erfordern und vor allem das Anzeigen von eingeschlossenem Volumen. Ansonsten würde es hier zu unerwünschten Ablagerungen von Pulverresten kommen. Ausserdem prüft der Assistent, ob das Teil in das Bauvolumen des jeweiligen Druckers passt. Die Überprüfung dieser Punkte in der Vorbereitung schützt vor unliebsamen Überraschungen, die ansonsten erst beim Druckauftrag auftreten.

Gestützt und geschachtelt

NX hilft ganz pragmatisch bei der Einrichtung des Druckauftrags. Je nach Auswahl des jeweiligen 3D-Druckers und des damit verbundenen Verfahrens lassen sich schnell die jeweilig passenden Grundplattenformen laden und das Modell positionieren. Besonders hilfreich ist hier die Unterstützung bei der Schachtelung von Teilen zur optimalen Raumausnutzung. Die notwendigen Stützstrukturen werden automatisch erstellt. Eine Optimierung kann jederzeit durchgeführt werden. Man spart so deutlich mehr Zeit und Material. Jeder, der schon einmal mühevoll Stützstrukturen an ein 3D-Modell für einen Druck angelegt hat, weiss diese Funktion zu schätzen. Statt zeitraubender Experimente und verzweifelten Versuchen bekommt der Konstrukteur eine intelligente Stützstruktur vorgeschlagen. Intelligent deshalb, weil sie automatisiert erfolgt und assoziativ ist: Wenn sich das Modell ändert, passt sich auch die Stützstruktur automatisch an. Wenn gewünscht, kann die Stützstruktur sogar perforiert angelegt werden, um weiteres Material zu sparen und die Durchlaufzyklen zu beschleunigen.

Druckeransteuerung

Ähnlich einem Postprozessor in der CNC-Fertigung, der CAM-Ergebnisse maschinenspezifisch aufbereitet, benötigt jeder 3D-Drucker Angaben aus einem Build-Prozessor. In NX sind bereits viele der gängigen Druckerarten in einem Build-Prozessor-Framework vorhanden. Diese sind mit vordefinierten Parametern ausgestattet, um direkt loslegen zu können. Selbstverständlich lassen sie sich Parameter auch individuell anpassen, um ein Maximum an Flexibilität zu erreichen. Ähnlich wie bei der CAM-Simulation kann sich der Anwender die einzelnen Belichtungsbahnen Schicht für Schicht vorher anschauen und prüfen.

Die Verfahren

Interessant ist in diesem Zusammenhang die umfassende Unterstützung von NX für die unterschiedlichsten 3D-Druckverfahren. Dazu existiert eine enge und strategische Zusammenarbeit zwischen Siemens PLM Software und den führenden Herstellern von industriellen 3D-Druckern. NX unterstützt Pulverbettschmelzverfahren, die HP Multi Jet Fusion-Technologie, den Aufbau mit viskoseartigem Material aus Schmelzdüsen sowie das hybride additive Verfahren, wie es beispielsweise von DMG MORI angeboten wird.

Das Pulverbettschmelzverfahren

Das Pulverbettschmelzverfahren betrifft das Schmelzen von Metallpulver mittels Laser- oder Elektronenstrahl auf 2,5 Achsen. Speziell für Laser Metal Fusion (pulverbettbasiertes Laserschmelzen) ging Siemens unter anderem eine Kooperation mit Trumpf ein, für einen massgeschneiderten Build-Prozessor für die Trumpf Tru-Print-LMF-Drucker.

Die proprietäre HP Multi Jet Fusion-Technologie ist ein besonders schnelles Verfahren, bei dem Material ähnlich wie bei einem Tintenstrahldrucker schichtweise aufgesprüht und ausgehärtet wird. Die Kombination aus der HP-Technik und NX gilt als besonders schnell und effektiv. Das mehrachsige Fused-Deposition-Modeling schmilzt aus Düsen Kunststoffe und kohlefaserverstärktes Nylonmaterial auf.

Hier hat der Anwender mehr Möglichkeiten in Bezug auf Geometrie und Grössen ohne Stützstruktur. Bei dem hybrid-additiven Verfahren wird über eine Düse Pulver aufgebracht und sofort mittels Laser verschmolzen. NX ist auf die neuesten hybriden additiven Maschinen von DMG Mori schon bestens vorbereitet.

Ein guter Schluss ziert alles

Für den Konstrukteur bedeutet das eine grosse Auswahl an Verfahren, derer er sich unmittelbar bedienen kann. Doch mit der Beendigung des Druckvorgangs ist die Bearbeitung in der Praxis noch nicht abgeschlossen. Um das perfekte Oberflächenfinish zu erreichen, ist oftmals eine Nachbearbeitung an CNC-Maschinen erforderlich. Des Weiteren sollte das Teil an Koordinatenmessgeräten entsprechend geprüft werden. NX schliesst die Prozesskette mit NX CAM und NX CMM (Coordinate Measuring Machine). NX CAM bietet alles, um selbst komplex gedruckte Teile wirtschaftlich nachzubearbeiten. Mit NX CMM werden standardmässige Prüfprogramme automatisch erstellt. Es erlaubt die Ansteuerung unterschiedlichster Prüfmittel und stellt somit die notwendige Qualität sicher.

Die Zeit ist reif

Die additive Fertigung ist längst über das experimentelle Stadium hinausgewachsen. Jetzt geht es um die wirtschaftlich sinnvolle und technisch elegante Integration in den Prozess von der ersten Idee bis zum tatsächlich fertigen Teil. Siemens PLM Software hat mit NX eine adäquate Antwort gefunden, um aus einer Softwareumgebung bis in die Tiefen der additiven Fertigung vorzustossen. So lässt sich der Nutzen der additiven Fertigung endlich auch effektiv umsetzen.

Impressum

Textquelle: Thomas Löffler, freier Autor aus Balingen

Bildquelle: Siemens

Publiziert von Technik und Wissen (dk)

Informationen

Weitere Artikel

Veröffentlicht am: