Omron stellt in Halle 4A, Stand 300, seine Inspektionssysteme an der SMT 2018 vor. Des Weiteren können die Omron-Systeme auch im Ausstellungsbereich «Future Packaging» des Fraunhofer-Messesstandes, in Zusammenarbeit mit der ATEcare Service GmbH & Co. KG, in Halle 5, Stand 434, besichtigt werden.

Omrons 3D-SJI-Geräte

Omron stellt auf der diesjährigen SMT in Nürnberg das Inspektionssystem VT-S530 und das automatische Hochgeschwindigkeitsröntgen-Inspektionssystem VT-X750 vor. Beide Inspektionssysteme ermöglichen dreidimensionale Inspektionen (3D-SJI) und repräsentieren die Vorzeigeprodukte des Omron-Inspektionsportfolios.

Nach Ansicht der Omron Corporation stellt die dreidimensionale Inspektion von Lötverbindungen das Grundkonzept für die erfolgreiche Kontrolle von Lötverbindungen dar. Im Fokus dieses Inspektionsverfahrens steht die Gewährleistung sowohl der Funktionalität als auch der Zuverlässigkeit der Endbaugruppe. Dabei wird besonders die Festigkeit der Lötverbindungen kontrolliert, indem die Form der Lötverbindung genau erfasst und dargestellt wird. Um die Lötstelle in 3D zu erfassen, nutzt Omron sowohl sichtbare (optische) als auch nicht sichtbare (Röntgen-)Inspektionen.

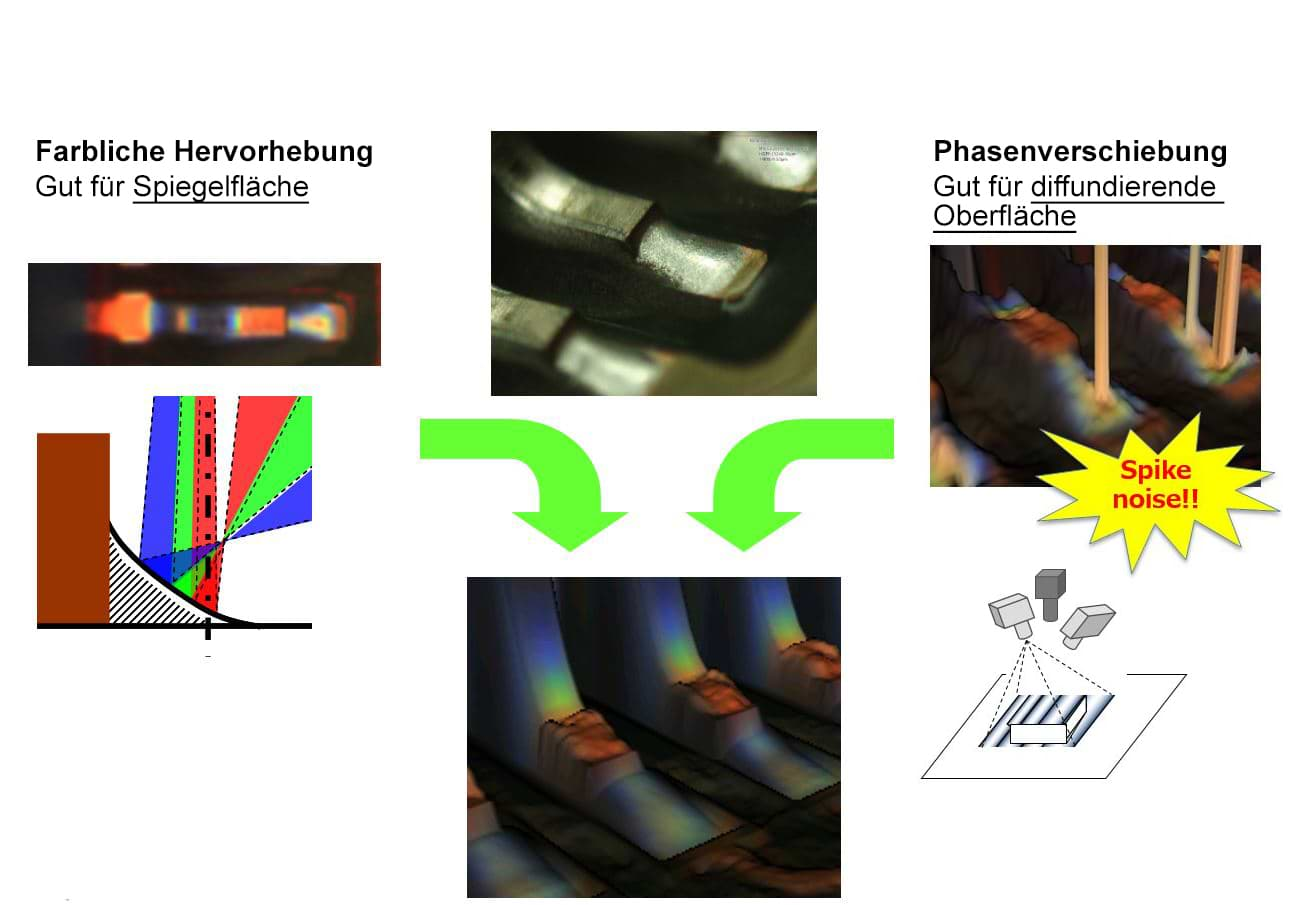

Farbliche Hervorheben mittels Phasenverschiebung

Für die sichtbare Inspektion setzt das Unternehmen auf die Hybrid-3D-Messtechnik, die das farbliche Hervorheben mittels Phasenverschiebung ermöglicht (Abb. 1). Durch das Kombinieren der erfassten Lötform mit hoher Spekularität (Spiegelung) mittels farblicher Hervorhebung und der genauen Höhenmessung mittels Phasenverschiebung, erfassen 3D-SJI-Geräte Variationen des Glanzes und der Form der Lötoberfläche.

Herausforderung: hohen Geschwindigkeit für die Inspektion

Für die nicht sichtbare (Röntgen-)Inspektion kommt die hochgenaue 3D-Technologie der Computertomografie (3D-CT) zur Anwendung. Eine Herausforderung stellte dabei das Erreichen einer hohen Geschwindigkeit für die Inspektion dar, welche für die Inline-Kontrolle praktikabel sein musste. Um dieser Herausforderung zu begegnen, hat Omron ein Inspektionsprinzip unter der Bezeichnung «Paralleles CT-Imaging» (Bildgebung durch Computertomografie) entwickelt. Mittels dieses Prinzips wird die Röntgenkamera horizontal ohne Drehung in das stationäre XY-Bilderfassungssystem geführt, um ein grosses Sichtfeld zu erzielen, das für die Inspektion genutzt werden kann. Dadurch wird es möglich, die Anzahl der Sichtfelder zu verringern, was wiederum zu einem wichtigen Faktor für die Reduzierung der Inspektionszeit wird.

Automatische Erkennung von Head-in-Pillow-Fehlern möglich

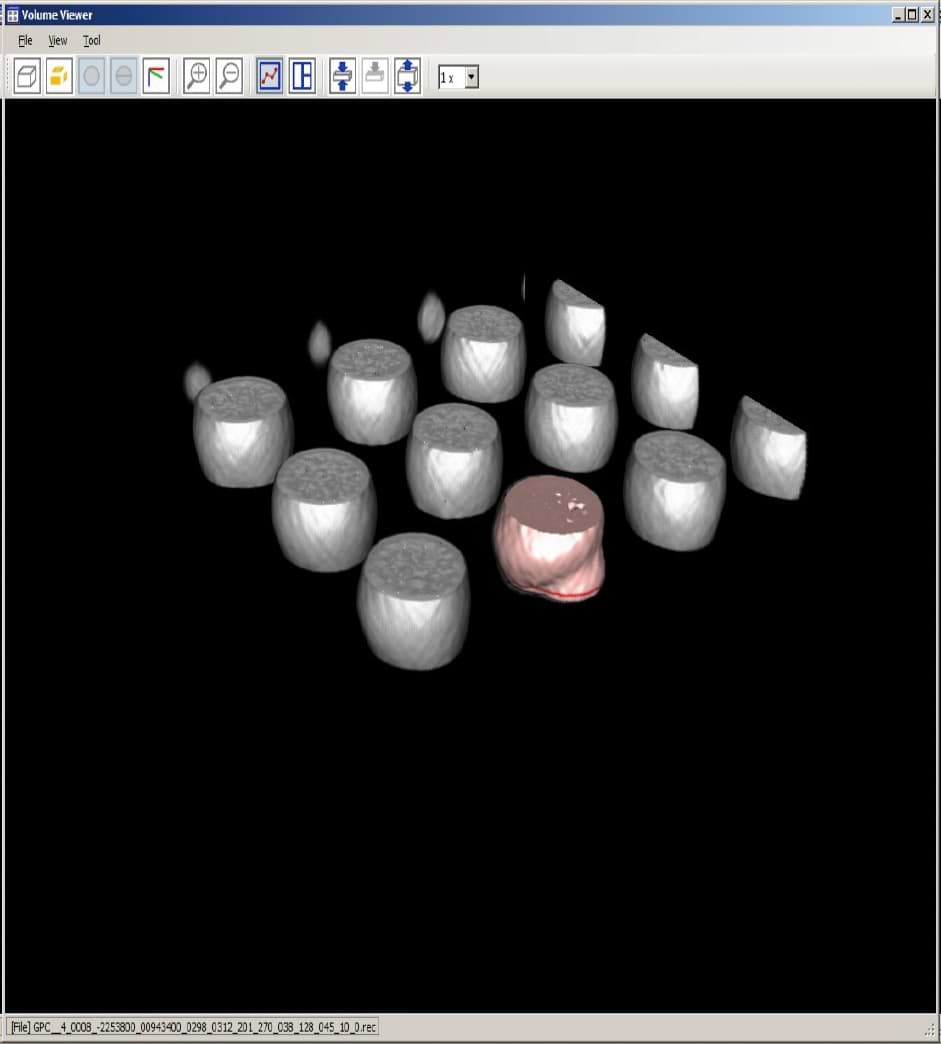

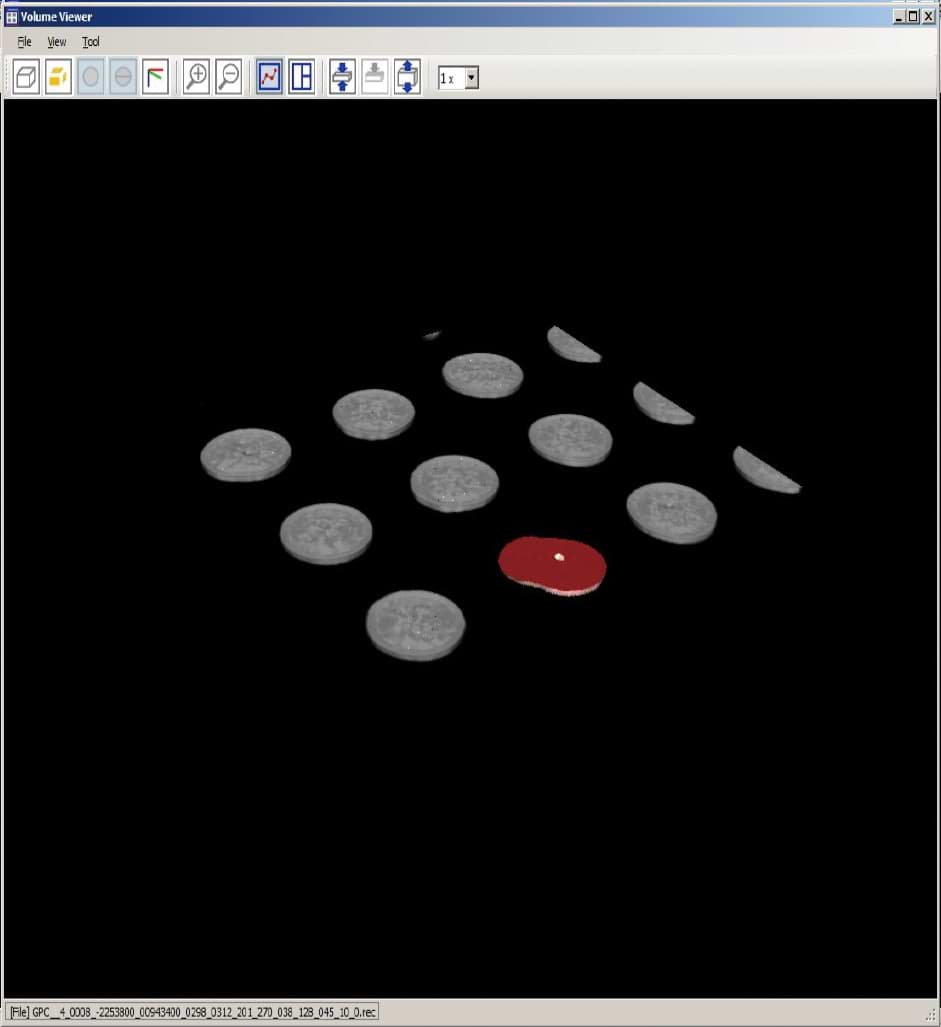

Bei der Softwareverarbeitung ist mit der 3D-CT-Technik, durch die gleichzeitige Verarbeitung der Bildgebung des Projektionsbildes, wie auch durch die Rekonstruktion des 3D-Bildes (Grafikprozessor [GPU]), eine hohe Geschwindigkeit sowie eine hohe Genauigkeit erreicht worden. Dieses wiederum hat die automatische Erkennung von Head-in-Pillow-Fehlern (Nichtbenetzen zwischen der Lotpaste und der Lotkugel) ermöglicht, wie in Foto 1 und Foto 2 dargestellt. Hierbei handelt es sich um einen typischer Fehler bei Kugelgitteranordnungen (BGAs) in der Inline-Inspektion.

Auf der SMT Hybrid Packaging 2018 stellt Omron in Halle 4A, Stand 300, die beiden Inspektionssysteme VT-S530 (Foto 3) und das automatische Hochgeschwindigkeits-Röntgen-Inspektionssystem VT-X750 (Foto 4) vor. Beide Systeme sind mit der 3D-SJI-Technologie ausgerüstet.

Das Modell VT-X750 schafft die volle Inline-Inspektion

Das neue Modell VT-X750 ist mit einer Ultra-Hochgeschwindigkeits-Bildverarbeitungstechnik ausgestattet, die sich einem neu entwickelten Abbildungsverfahren bedient. Durch die 3D-CT-Methode wird ein hohes Erkennungsvermögen gewährleistet. Des Weiteren nutzt die VT-X750 das gesamte Inspektions-Knowhow von Omron, welches das Unternehmen über die Jahre entwickelt und vorangetrieben hat. Die VT-X750 erreicht nach einer Kundenumfrage im Oktober 2017, die höchste automatisierte Inspektionsgeschwindigkeit in der Branche.

Einsatz der modernsten Vibrationskontrolle

Zu verdanken ist die hohe Inspektionsgeschwindigkeit der neuen, seriellen NJ-Maschinensteuerung. Durch den Einsatz der modernsten Vibrationskontrolle wird eine mehr als doppelt so hohe Inspektionsgeschwindigkeit, als bei den im Unternehmen vorhandenen Modellen, erreicht. Ausserdem verfügt das System über erweiterte Komponententypen, so dass unten angeordnete Bauteile, mehrschichtige Komponenten, wie package-on-package-Gehäuse (PoPs = übereinander bestückte Kompaktbaugruppen) und Einsatzkomponenten, wie Pressverbinder, in die Inspektion einbezogen werden können.

Das System unterstützt auch umfangreiche Inspektionsanwendungen, einschliesslich die Hinterfüllungsinspektion von integrierten Schaltungsleitern und Lunkerinspektionen. Durch die Verbesserung der Inspektionsgeschwindigkeit und die Erweiterung der automatisierten Inspektionslogik ermöglicht die VT-X750 die Inline-Röntgen-Inspektion und eine komplette Inspektion aller Oberflächen.

Reproduktion der Lötverbindungen

Des Weiteren ermöglicht die VT-X750 die Reproduktion der Lötverbindungen an Bauteilen. Dadurch kann die Verbindungsfestigkeit der Lötung geprüft werden. Mittels des 3D-CT-Rekonstruktionsalgorithmus ist eine hohe Wiederholbarkeit möglich. Durch das Quantifizieren der Einbaubedingungen, einschliesslich der Lötform, wird das Risiko des Übersehens versteckter Mängel minimiert. Ein vertikaler und stabiler Start der Inspektionen wird nachhaltig unterstützt.

usserdem berücksichtigt das System strengste, an das Endprodukt gestellte Konstruktionsanforderungen, einschliesslich der Berücksichtigung von hohen Packungsdichten und mehrschichtigen Komponenten, sowie der Miniaturisierung von Leiterplatten.

Röntgenbestrahlung, ohne Qualität der Inspektionsbilder zu verringern

Die 3D-CT-Technik visualisiert die Lötform und verringert durch den Inspektionsprozess verursachte Designbeschränkungen. VT-X750 reduziert des Weiteren die Strahlenbelastung der Baugruppe. Die oben beschriebene Hochgeschwindigkeits-Bildverarbeitungstechnik ermöglicht die Bilderfassung und -verarbeitung mit einer kurzzeitigen Röntgenbestrahlung, ohne damit die Qualität der Inspektionsbilder zu verringern.

Des Weiteren wird die direkte Belastung durch die Anordnung der Röntgenstrahlenquelle unter der Leiterplatte physisch auf der Oberfläche der PCBs reduziert. Ausserdem ist das System standardmässig mit einem Niedrigenergie-Cutfilter ausgestattet, der die Auswirkungen der Belastung unterdrückt und damit eine mögliche Strahlenbelastung minimiert, insbesondere bei Speicherkomponenten.

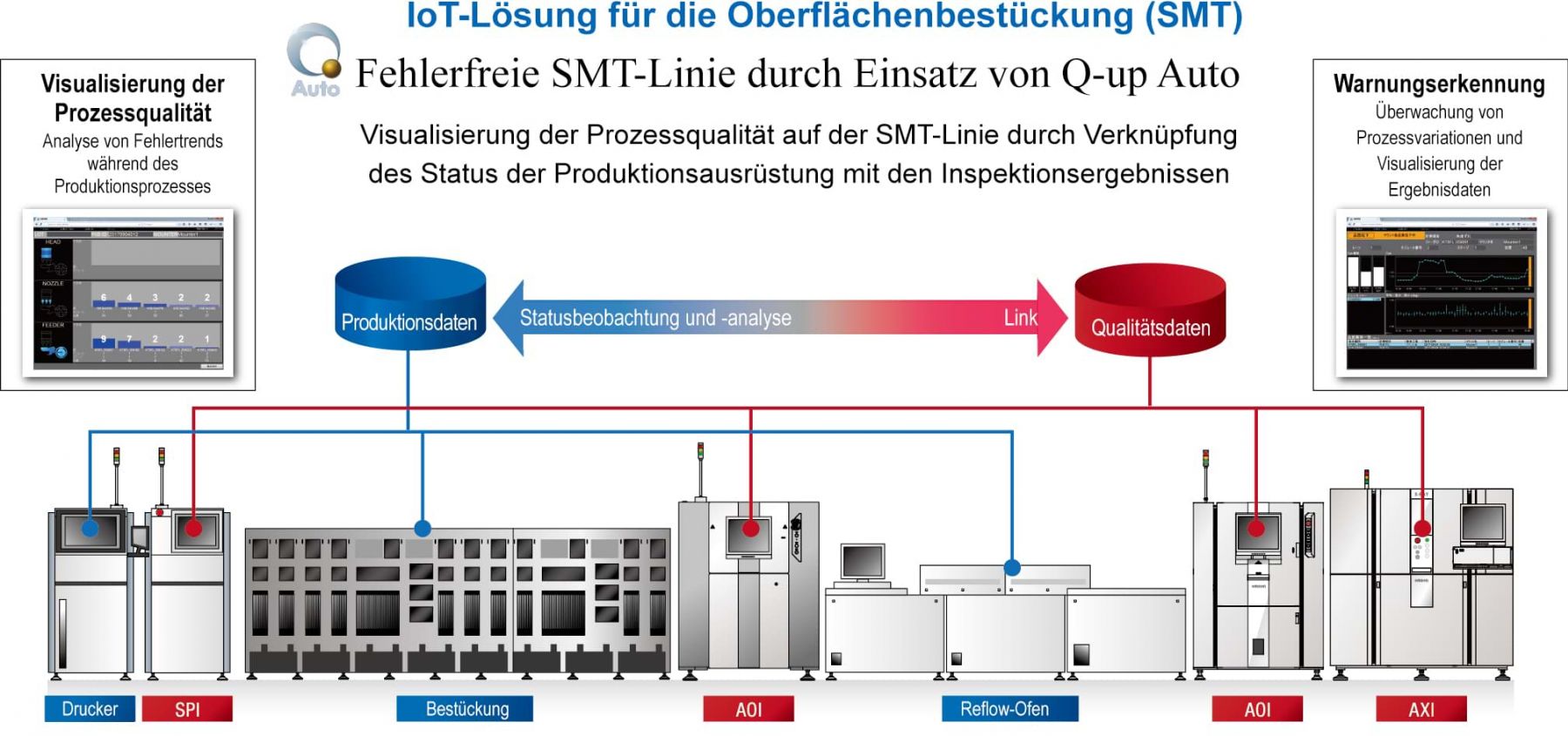

loT-Lösung bei der Oberflächenbestückung: Q-up Auto

Neben den beiden Inspektionssystemen stellt Omron auch die IoT-Lösung Q-up Auto vor. Mittels der Qualitätsdaten, die in der SMT-Linie erzeugt werden, sowie durch die Daten, die dank der 3D-SJI-Technik gewonnen werden, überwacht Q-up Auto Variationen bei den Messwerten selbst während der Produktion von Baugruppen in guter Qualität und entdeckt dabei Anzeichen von Mängeln.

Ausserdem analysiert Q-up Auto durch die Überwachung, Analyse und Verknüpfung der Qualitätsdaten mit den Produktionsdaten, die von den Produktionsmaschinen gewonnen werden können, Fehlertrends am Ausgangspunkt des Produktionsprozesses und visualisiert die Prozessqualität (folgende Abbildung). Mit Blick auf den europäischen Markt entwickelt Omron seine Maschinen bei der Einhaltung des Hermes-Standards weiter.

Omron auf der SMT 2018

Impressum

Textquelle: Omron

Bildquelle: Omron

Publiziert von Technik und Wissen (ea)

Informationen

Weitere Artikel

Veröffentlicht am: