Stratasys hat drei neue 3D-Drucker vorgestellt, die zusammen einen grossen Teil der milliardenschweren Marktchancen im Bereich der additiven Fertigung von Endbauteilen abdecken. Die drei neuen 3D-Drucker decken die Technologien FDM, P3 und SAF ab.

Stratasys hat also drei neue Systeme entwickelt und nun vorgestellt und sie zielen gemeinsam darauf ab, den Übergang von der traditionellen zur additiven Fertigung für Produktionsanwendungen mit kleinen bis mittlere Stückzahlen zu beschleunigen, die mit herkömmlichen Fertigungsmethoden nicht wirtschaftlich sind.

«Wir sind auf dem Weg in die Ära der Additiven Fertigung 2.0, in der wir sehen, wie weltweit führende Fertigungsunternehmen über das Prototyping hinausgehen und die Agilität, die der 3D-Druck für die gesamte Wertschöpfungskette in der Fertigung mit sich bringt, voll ausschöpfen», sagte Dr. Yoav Zeif, CEO von Stratasys. «Die Beeinträchtigungen der globalen Lieferketten, die wir heute sowohl auf der Angebots- als auch auf der Nachfrageseite erleben, sind ein klares Indiz dafür, dass der Status quo nicht funktioniert. Mit additiver Fertigung haben Unternehmen die Möglichkeit, flexibel zu entscheiden, wann, wo und wie Bauteile produziert werden sollen. Deshalb sind wir bestrebt, der Komplettanbieter von Polymer-3D-Drucklösungen für unseren erstklassigen Kundenstamm zu sein.»

Im letzten Jahr erwirtschaftete Stratasys mehr als 25 % seines Umsatzes mit fertigungsbezogenen Anwendungen. Dank des umfassenden und integrierten Portfolios an Hardware-, Software-, Material- und Servicelösungen für den 3D-Druck geht Stratasys davon aus, dass ab 2022 das Umsatzwachstum in der Fertigung mit einer jährlichen Wachstumsrate von über 20 % höher sein wird als in anderen Segmenten.

3D-Drucker Stratasys Origin One

Mit Origin One zum 3D-Seriendruck für detaillierte und komplizierte Teile

Nach der Übernahme und Integration von Origin hat Stratasys den Stratasys Origin One 3D-Drucker vorgestellt, der für Endanwendungen in der Fertigung konzipiert wurde.

Das Origin One-System verwendet die firmeneigene P3 -Technologie, bei der Bauteile aus verschiedenen Hochleistungsmaterialien mit branchenführender Genauigkeit, Reproduzierbarkeit und Fertigungszeit produziert werden. Stratasys wird voraussichtlich ab Mai weltweit Bestellungen entgegennehmen.

Stratasys erwarb Origin im Dezember 2020 als wichtigen Bestandteil seiner Strategie auf dem Weg zu einer führenden Rolle im Polymer-3D-Druck für die Fertigung. Die Origin One von Stratasys ist der erste 3D-Drucker, der aus der Übernahme hervorgegangen ist. Es handelt sich um eine Aktualisierung des bereits vorhandenen Origin One mit grösserem nutzbarem Bauraum und aktualisierten Software- und Hardwareabläufen für eine einfachere Bedienung, höhere Leistung und stärkere Auslastung. Zurzeit ist vorgesehen, die Origin One ab Q4 auszuliefern. Für bereits installierte Geräte steht die aktualisierte Software dann cloudbasiert zur Verfügung.

Anwender TE Connectivity: «Genauigkeit und Reproduzierbarkeit von Steckverbindern erfüllen»

TE Connectivity, ein weltweit führender Anbieter von Steckverbindern und Sensoren, war einer der ersten Kunden von Origin und besitzt mehrere Systeme. TE hat zusammen mit Origin und Henkel an einem luftfahrtauglichen Photopolymer gearbeitet, das die strengen branchenüblichen Tests bestanden hat. Heute produziert TE Tausende von Teilen, darunter sein erstes 3D-gedrucktes Produkt für die Luft- und Raumfahrtproduktion. Der Steckerhalter der Serie 369 soll dafür sorgen, dass die Steckverbinder in Flugzeugen miteinander verbunden bleiben.

«Wir haben uns darauf konzentriert, die strengen Kriterien für Genauigkeit und Reproduzierbarkeit von Steckverbindern zu erfüllen, die zweistellig mikrometergenau sein müssen», sagt Mark Savage, Leiter des Global Center of Excellence und Senior Manager für additive Fertigung bei TE Connectivity. «Stratasys und Origin waren grossartige Partner, die uns geholfen haben, diese Ziele zu erreichen und zu demonstrieren, welche Möglichkeiten additive Fertigung bietet, wenn man Zehntausende von Teilen produziert. Wir glauben, dass dies dazu beiträgt, TE Connectivity zu einem agileren und kosteneffizienteren Partner für viele der weltweit führenden OEMs in Branchen von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu Haushaltsgeräten zu machen, während wir daran arbeiten, eine stärker vernetzte Zukunft zu schaffen.»

Marktchancen 3D-Drucker Origin One: 3,7 Milliarden US-Dollar

Internen Schätzungen von Stratasys zufolge ergeben sich für produktionsorientierte Polymeranwendungen, die sich gut für die additive Fertigung mit dem 3D-Drucker Origin One eignen, bis 2025 Marktchancen in Höhe von 3,7 Milliarden US-Dollar. Dies umfasst Produktionsbauteile und Werkzeuge für die Automobil-, Luft- und Raumfahrt-, Verteidigungs-, Konsumgüter- und Medizinindustrie. Zudem wird auch eine spezielle Version des Produkts für zahnmedizinische Zwecke später im Jahr verkündet.

«Unser P3-fähiger 3D-Drucker Origin One eignet sich unserer Ansicht nach bestens für verschiedenste weltweit gefragte Produktionsanwendungen», sagt Chris Prucha, Vice President für P3 Research and Development and Product Management bei Stratasys und Mitbegründer von Origin. «Stratasys ermöglichte dem Team von Origin, diese unglaubliche Technologie schneller einzuführen und so die Fertigung von Dental- oder Industrieprodukten branchenübergreifend umzugestalten. Dies passiert schon jetzt und von Kunden erhalten wir positive Rückmeldungen, die auf eine äusserst hohe Nachfrage hindeuten.»

Details von weniger als 50 Mikrometern

Der 3D-Drucker Origin One von Stratasys eignet sich für Bauteile mit Abmessungen von bis zu 192 x 108 x 370 mm und kann Details mit einer Grösse von weniger als 50 Mikrometern drucken. Zu den bei der Einführung vollständig zertifizierten Materialien von Drittanbietern gehören zehn Industrie-Resins, darunter Materialien für hohe Temperaturen, zähe Materialien, Elastomere, Allzweckmaterialien sowie Materialien für medizinische Zwecke. Nach Rückmeldungen des weltweiten Kundenstamms von Stratasys kann das neue System anstelle eines Leasingmodells nun käuflich erworben werden.

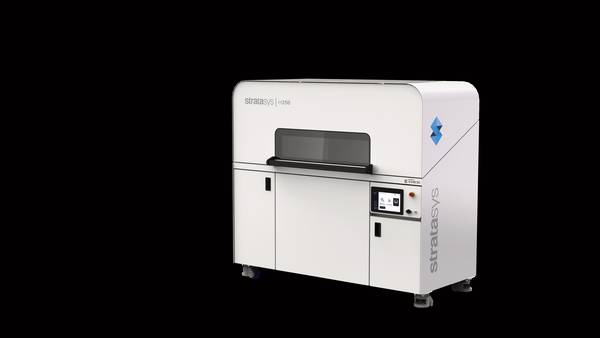

3D-Drucker H350

Die SAF-Technologie ermöglicht Serienfertigung

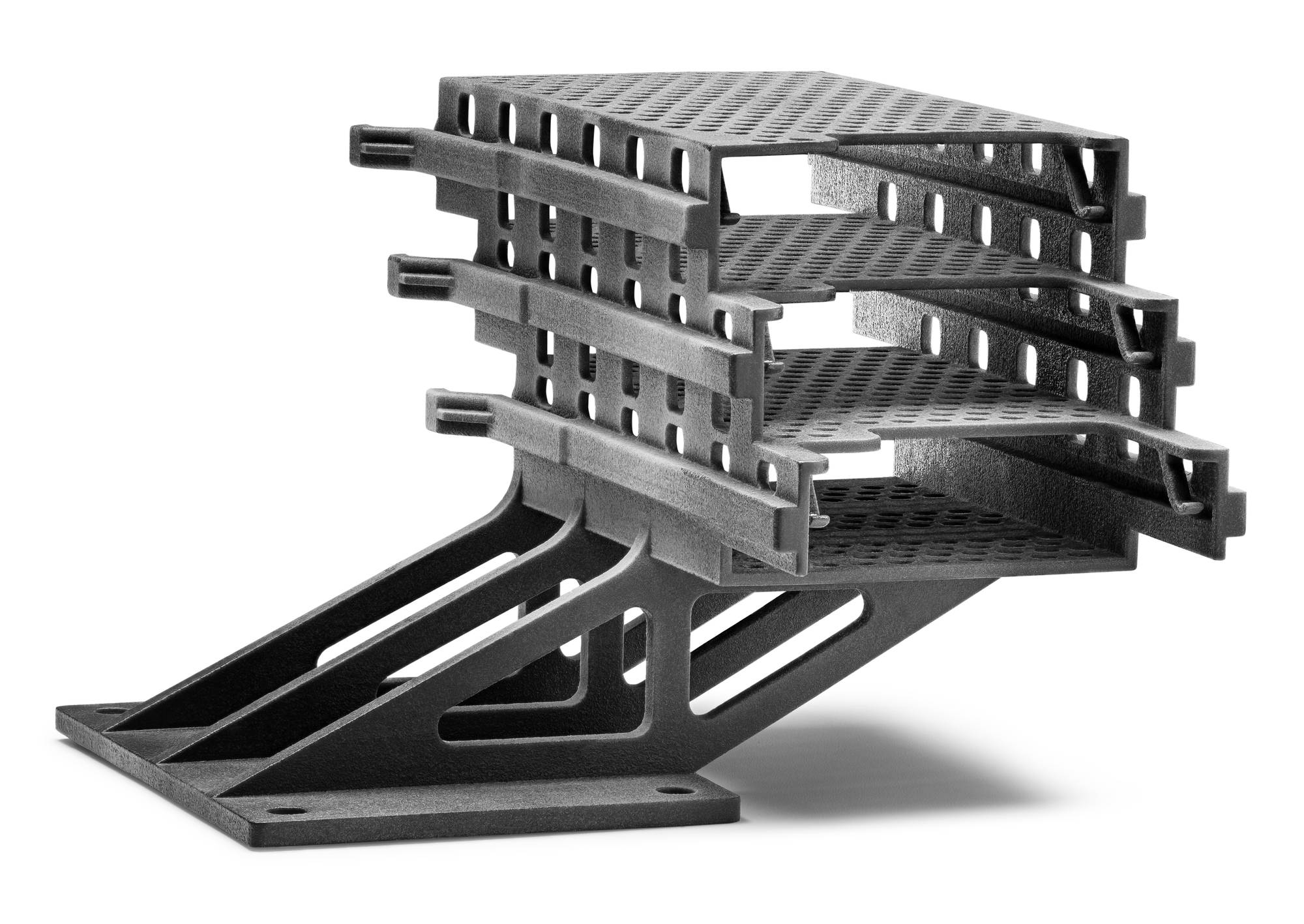

Stratasys stellte auch den 3D-Drucker H350 vor, den ersten 3D-Drucker der neuen H Series Production Platform von Stratasys, der speziell für die Produktion von Endbauteilen entwickelt wurde.

Der neue 3D-Drucker H350 basiert auf der SAF -Technologie. Hersteller können damit zu konkurrenzfähigen und vorhersehbaren Stückkosten Tausende von Bauteilen einheitlich produzieren und die gesamte Fertigung steuern. Im H350-Drucker sind sogar ein Dutzend Bauteile verbaut, die mit der SAF-Technologie 3D-gedruckt wurden.

Der Auslieferung des Druckers wird voraussichtlich im dritten Quartal 2021 beginnen. Bauteile, die mit der H350 gedruckt wurden, sind heute in begrenzten Mengen über Stratasys Direct Manufacturing erhältlich.

«Wir sehen, dass der produktionstaugliche 3D-Druck die Fertigung in Branchen weltweit verändert, denn Unternehmen wollen agiler und effizienter agieren», sagt Omer Krieger, Executive Vice President of Product Strategy and Ccorporate Development bei Stratasys. «Wenn man mehrere tausend Bauteile zuverlässig, wiederholbar und wirklich rentabel produzieren möchte, heben sich die H350 und die SAF-Technologie unserer Ansicht nach von herkömmlichen Fertigungsmethoden und alternativen 3D-Drucklösungen ab.»

Im März veröffentlichte Stratasys Details zur SAF-Technologie. Die industrietaugliche additive Fertigungstechnologie führt wichtige 3D-Druckschritte in einer Richtung über das gesamte Druckbett aus. Dies sorgt für eine einheitliche Erwärmung und einheitliche Bauteile, unabhängig davon, an welcher Stelle des Bauraums sie sich befinden. SAF kann auch dazu beitragen, die Betriebskosten zu senken und ihre Vorhersagbarkeit zu erhöhen. Die Big Wave-Pulversteuerung verringert etwa die Pulveralterung und die piezo-elektrischen Industriedruckköpfe mit Garantieschutz sind so gestaltet, dass sie nicht regelmässig ausgetauscht werden müssen.

Die H350 wurde entwickelt, um die Anforderungen von Kunden aus der Handelsgüter-, Automobil-, Konsumartikel- und Elektronikbranche zu erfüllen. Diese profitieren davon, dass man unter attraktiven und vorhersehbaren wirtschaftlichen Bedingungen schnell 3D-gedruckte Bauteile in grossen Mengen produzieren kann. Servicebüros und Auftragsfertiger profitieren ebenfalls von der industrietauglichen Leistung des Systems. Zu den Anwendungen gehören Endbauteile wie Verschlussteile, Steckverbinder, Scharniere, Kabelhalter, Elektronikgehäuse und Kanäle.

Anwender Götz Maschinenbau: «Eine Schlüsselkomponente unseres Wachstums»

Götz Maschinenbau, ein in Deutschland ansässiges Servicebüro für die bedarfsgerechte Produktion von Bauteilen, testet eine Beta-Version des 3D-Druckers H350. Das Unternehmen beliefert eine Vielzahl von Kunden aus der Automobil-, Konsumgüter- und Medizinbranche mit Endbauteilen aus Kunststoff und besitzt bereits FDM- und PolyJet-Systeme von Stratasys. Durch einen neuen SAF-basierten 3D-Drucker bieten sich dem Unternehmen bedeutende Wachstumschancen über die CNC-Bearbeitung von Endbauteilen hinaus.

«Wir haben ehrgeizige Pläne für unseren Geschäftsausbau und sind sicher, dass die Anschaffung eines Stratasys H350 eine Schlüsselkomponente unseres Wachstums sein wird», sagte Philipp Götz, Geschäftsführer von Götz Maschinenbau, einem in Deutschland ansässigen Fertigungsunternehmen. «Wir haben sowohl Aufträge für grosse Teile als auch für bis zu mehreren hundert kleineren Bauteilen erfüllt. Wir sind beeindruckt von der Leistung des Systems und der SAF-Technologie, die konsistente Teile im gesamten Bauvolumen garantiert. Das System hat sich auch als bemerkenswert zuverlässig erwiesen.»

Die H350 bietet verschiedene Steuerungsfunktionen, mit denen sichergestellt werden soll, dass das System bereit ist für Unternehmen, welche ihre Produktion mit additiver Fertigung ausweiten wollen. Alle Druckdaten werden protokolliert, damit der Prozess zurückverfolgt werden kann und bleiben unter vollständiger Kontrolle des Kunden. Materialien können gesteuert und nach- und zurückverfolgt und die Druckeinstellungen können genau auf die Bedürfnisse des jeweiligen Kunden abgestimmt werden.

Das könnte Sie auch interessieren

Eine preisgekrönte Multimediastory von «Technik und Wissen» über den 3D-Druck im Mikrometerbereich

MIT 3D-DRUCK DIE ZUKUNFT DER MOBILITÄT GESTALTEN

ETHEC city und das Elektromotorrad mit dem ausgeklügelten Zweiradantrieb

Verdichtung von Bauteilen

Durch die Architektur der SAF-Technologie kann das Volumen von Bauteilen bis zu einer Standarddichte von bis zu 12 % verdichtet werden. Normalerwiese liegt sie bei selektiven Laserschmelz-3D-Druckern bei 6-10 %. Stratasys konnte zudem unter realen Bedingungen eine Unterstützung für Packungsdichten von bis zu 23,5 % nachweisen. Die Packungsdichte führt unmittelbar zu mehr Bauteilen pro Druck bzw. einer kürzeren Druckdauer.

Material

Für die Produktionsplattform der H Series verwendet Stratasys zertifizierte Materialien von Drittanbietern. Das Ausgangsmaterial für die H350 ist Stratasys High Yield PA11, ein bio-basierter Kunststoff, der aus nachhaltigem Rizinusöl hergestellt wird. PA11 hat eine geringere Umweltbelastung und bessere Wärmebeständigkeit als PA12 und ist weniger leicht zerbrechlich. Es hat erste Tests bestanden, darunter ISO 10993-5 für Zytotoxizität und UL94 HB für Entflammbarkeit. Letztlich möchte Stratasys verschiedenste zertifizierte Polymermaterialien anbieten, die durch die vielseitige SAF-Technologie unterstützt werden.

Software

Für eine umfangreiche und effiziente Produktion ist die Konnektivität von Unternehmen wichtig, sodass Kunden des H350 Fertigungssysteme über den Standard MT Connect einbinden können. Mit dem Build Processor von Stratasys können Kunden auch Softwareanwendungen wie Materialise’s Magics, Siemens NX und PTC Creo verwenden. Zukünftig wird Stratasys für die Druckvorbereitung auch GrabCAD Print unterstützen.

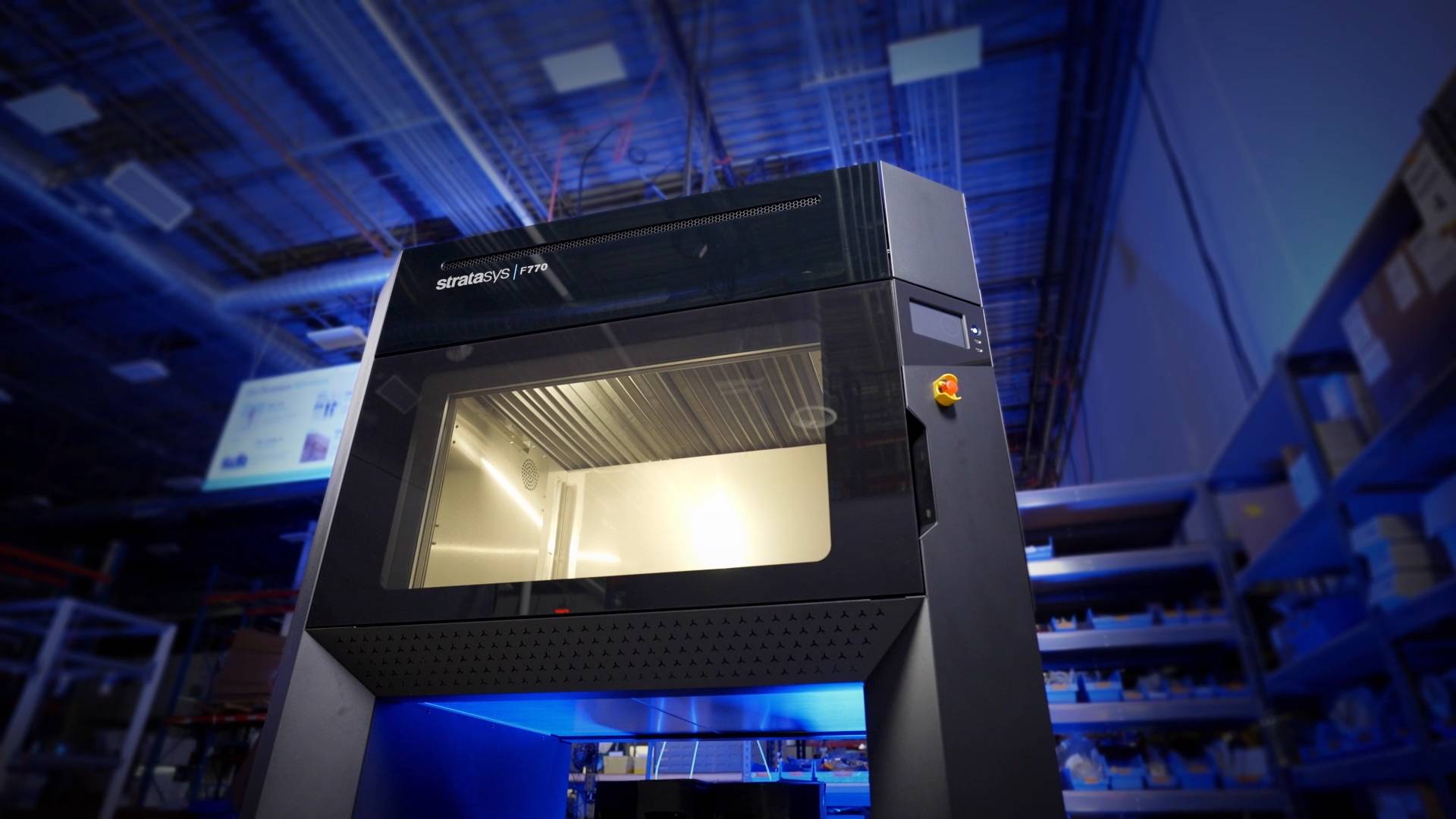

3D-Drucker F770 FDM

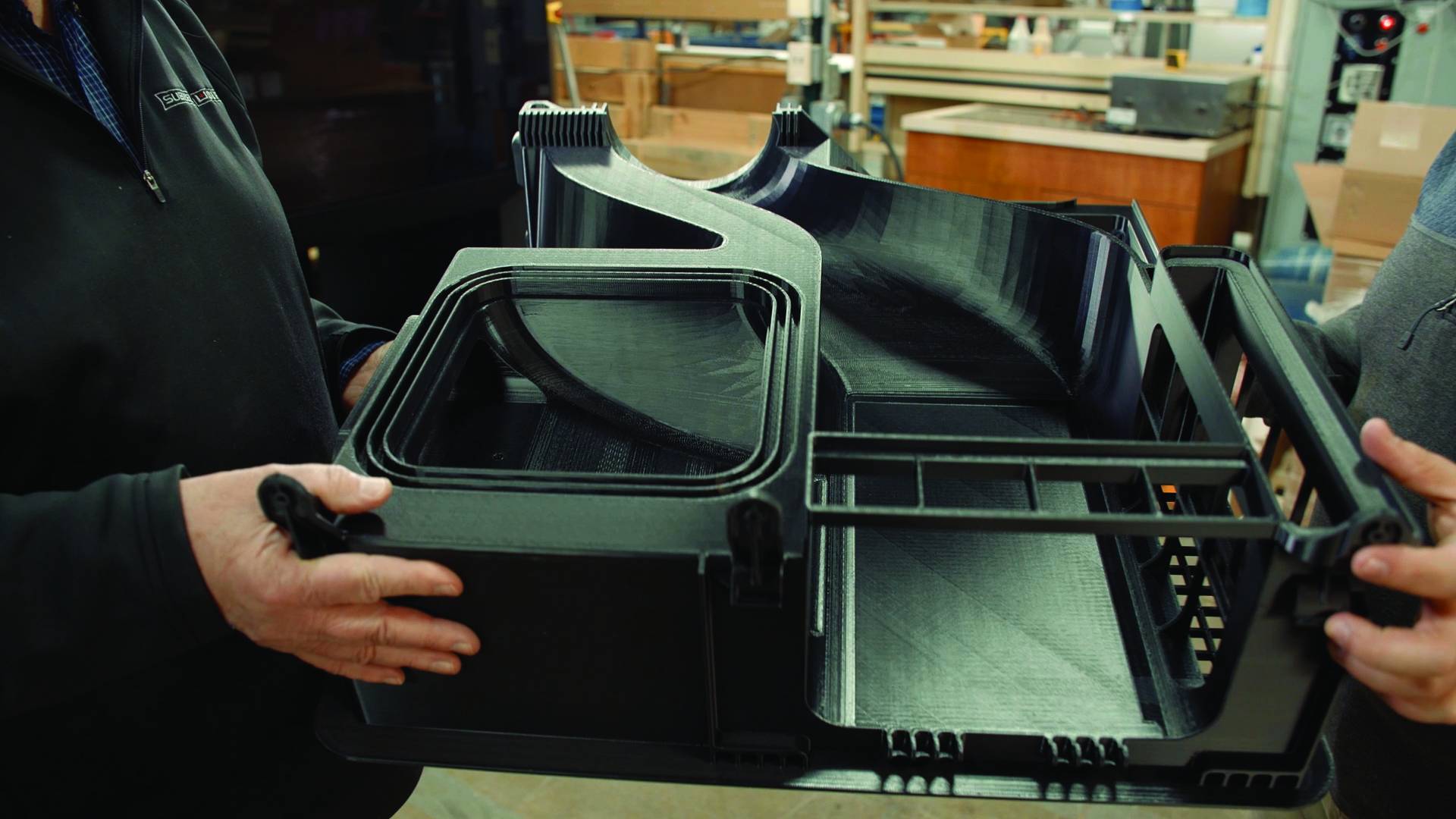

Mit dem 3D-Drucker F770 FDM problemlos grosse Bauteile fertigen

Das dritte angekündigte neue System, der Stratasys F770 3D-Drucker, baut auf dem Ruf von Stratasys für Reproduzierbarkeit und Zuverlässigkeit durch industrietaugliche FDM-Technologie auf. Der 3D-Drucker F770 von Stratasys ist mit dem längsten voll beheizten Bauraum ausgestattet, der auf dem Markt erhältlich ist – mit einer Diagonalen von fast 117 cm. Der geräumige Bauraum fasst über 0,372 Kubikmeter und eröffnet neue Möglichkeiten für Fertigung, Prototyping und Produktionsteile, die mit kleineren Druckern undenkbar wären.

Mit einem Preis von unter 100'000 US-Dollar ist der F770-Drucker ab sofort für Bestellungen verfügbar und wird voraussichtlich Ende Juni ausgeliefert.

Die F770 druckt mit Standardthermoplasten und verwendet lösliches Stützmaterial. Dadurch können Bauteile mit komplexen inneren Strukturen entworfen und mit einem Minimum an Nachbearbeitungsaufwand gedruckt werden. Darüber hinaus erleichtert die integrierte Software GrabCAD Print das direkte Drucken aus dem CAD-Programm, auch bei grossen, anspruchsvollen geometrischen Formen. Stratasys bietet zudem über den MTConnect-Standard eine Anwendungskonnektivität für Unternehmen sowie das GrabCAD Software Development Kit. Dank der Überwachung per Mobilgerät, eingebauter Kamera und über 140 Stunden unbeaufsichtigtes Drucken ist ein Betrieb rund um die Uhr auch nach Betriebsschluss möglich.

Anwender Madison: «Beschleunigt in jeder Hinsicht die Markteinführung»

Das in Madison, Wisconsin, ansässige Unternehmen Sub-Zero Group Inc. stellt hochwertige Haushaltsgeräte her und gehörte zu den Beta-Kunden für die F770. Doug Steindl, Supervisor des Corporate Development Lab, sagte, dass die F770 dazu beiträgt, den Druck grösserer Bauteile im eigenen Hause vorzunehmen und dadurch etwa 30 bis 40 Prozent an Kosten zu sparen. «Sie beschleunigt in jeder Hinsicht die Markteinführung», erläuterte er. «Unser 3D-Drucklabor befasst sich alle sechs Wochen mit neuen Produktentwicklungen. Je schneller wir die Arbeiten erledigen können, desto besser, und am schnellsten geht es, wenn möglichst viele Vorgänge unternehmensintern ausgeführt werden. Mit der F770 wird diese Anforderung erfüllt.»

Mithilfe der F770 können Hersteller die hohen Kosten und langen Vorlaufzeiten herkömmlicher Zerspanungsarbeiten, die Komplexität einiger High-End-3D-Drucker und die schlechte Qualität und versteckten Kosten von billigen Grossformat-3D-Druckern vermeiden. Sie bietet eine intuitive Bedienoberfläche und die Benutzerfreundlichkeit, durch die sich die Drucker der F123 Series auszeichnen – in Jumbo-Format. Das System leistet eine Genauigkeit auf weniger als 0,25 mm in X- und Y-Achse und einen Bauraum von 1000 mm × 610 mm × 610 mm. Zu den Hauptanwendungsgebieten zählen grosse Werkzeuge und Vorrichtungen, grosse Funktionsprototypen, wie z. B. Verkleidungen für Fahrzeuge, sowie grosse Plattformen mit vielen kleinen Produktionsteilen.

Materialien: Ivory ASA oder ABS-M30 in schwarz

«Die Zeit ist reif, gross herauszukommen», sagte Dick Anderson, Senior Vice President for Manufacturing bei Stratasys. «Beim Aufstocken der Anzahl von werkseigenen 3D-Druckern bietet die Grösse den Herstellern die Möglichkeit, grösser oder mehr zu drucken. Gleichzeitig hat uns die Erfahrung aus der Zusammenarbeit mit weltweit führenden Unternehmen gelehrt, dass qualitativ hochwertige Teile unerlässlich und die Produktivität in der Arbeit und die Anlagekosten für den Wettbewerbsvorsprung von grundlegender Bedeutung sind. Mit der Entwicklung der F770 wollen wir wirklich in jeder Hinsicht die Anforderungen der Produktion erfüllen.» Die F770 wird entweder mit dem Material Ivory ASA oder mit ABS-M30 in schwarz und mit dem löslichen Stützmaterial SR-30 erhältlich sein.

Impressum

Textquelle: Stratasys

Bildquelle: Stratasys

Publiziert von Technik und Wissen

Informationen

Stratasys

www.stratasys.com

Weitere Artikel

Veröffentlicht am: