Wo steckt die Komplettbearbeitung und wie geht es weiter?

Umfrage mit Hermle, Mazak, DMG und Spinner AG

Wo steckt die Komplettbearbeitung und wie geht es weiter?

Umfrage mit Hermle, Mazak, DMG und Spinner AG

Wie hat sich die Komplettbearbeitung in den letzten Jahren verändert?

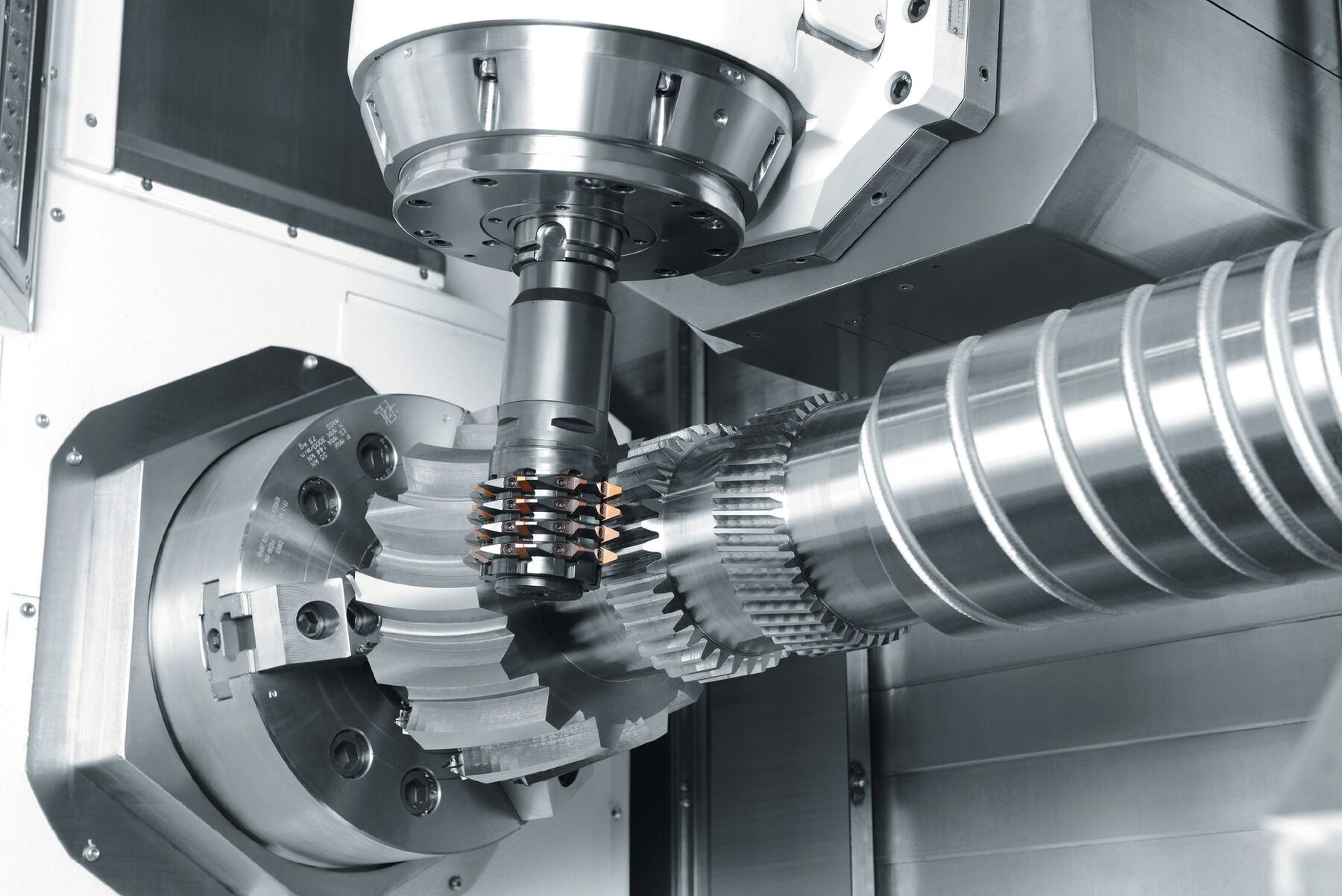

Udo Hipp, Hermle: Durch zahlreiche Softwareapplikationen, Softwaretools und Zyklen können immer komplexere Bauteile in höchster Präzision hergestellt werden. Dies erfordert aber ein hochdynamisches und vor allen Dingen hochpräzises 5-Achsen-Bearbeitungszentrum. Wenn dann noch mehrere Technologien wie Fräsen und Drehen in ein Maschinenkonzept vereint werden, erhöht dies die Wirtschaftlichkeit nochmals.

Thomas Siegrist, Wenk AG (Mazak): Komplettbearbeitung ist ein fortlaufender Entwicklungsprozess in kleinen Schritten. Hierzu ein Beispiel: wurde vor ein paar Jahren vor allem der Fokus auf zusammengeführte Dreh- und Fräsbearbeitung gelegt, so umfasst Komplettbearbeitung mittlerweile auch Nutenstossen, Schleifen, Verzahnen, Entgraten und additive Verfahren. Der Grundgedanke ist immer noch der gleiche, das heisst möglichst viele Bearbeitungsschritte in einer Aufspannung zu realisieren.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Die Anforderungen an Genauigkeit und Oberflächengüte steigen stetig. Gleichzeitig werden immer härtere Materialien bearbeitet. Da die Bauteile und damit die Bearbeitungen zunehmend komplexer werden, benötigen Anwender eine vollumfängliche Prozessauslegung sowie -beratung durch Experten der Maschinenhersteller. Ebenso steigt der Bedarf an zusätzlicher Technologieintegration wie das Schleifen.

Guido Egger, Spinner AG: Der Anspruch an die Fertigungsqualität ist gestiegen, effizientes Fertigen mit wenig Umspannungen wird verlangt und eine flexible moderne Anbindung ans Firmennetzwerk wird nachgefragt.

Eine vollständig vernetzte Produktion ist das Ziel der Industrie 4.0. Was bedeutet dies für die Komplettbearbeitung?

Guido Egger, Spinner AG: Die Maschinen für Komplettbearbeitung müssen mit verschiedenen Systemen, einschliesslich Internet, kommunizieren können. Das betrifft einerseits rein administrative Zeit- und Stückzahlenerfassung für die Abrechnung, aber auch Feedback zu Qualität oder Fehlern an die Techniker. In der Konsequenz bestellt die Maschine irgendwann selbst das benötigte Material und organisiert beispielsweise die Auslieferung an den Kunden oder eine Wartung. Letztlich hat aber jeder Betrieb seine eigenen Anforderungen. Daher sind im Spinner Touch-Display 4.0 die verschiedensten individuellen Softwarekomponenten installierbar, um jedem erdenklichen Workflow und Anwendungsszenario entsprechen zu können.

Wenn die Maschinen untereinander kommunizieren können und entsprechende Automation auch einen physischen Austausch von Werkstücken von einer zur anderen Maschine ermöglicht, ist auch der Wechsel von einem Dreh- zu einem Fräszentrum ohne manuellen Eingriff einfach realisierbar. Die Spinner automation GmbH beschäftigt sich seit 2002 unter anderem mit der Umsetzung von derartigen Flexiblen Fertigungssystemen (FFS), die dazu benötigt werden. Ob diese dann rentabel sind, wird von Spinner automation für jeden Anwendungsfall in einer Kostenkalkulation bereits im Vorfeld berechnet. Durch den Wegfall von Nebenzeiten, wie zusätzliches Be- und Entladen, ist die Komplettbearbeitung jedoch für viele Anwendungen sehr interessant. Zudem benötigt Komplettbearbeitung weniger externe Peripherie für den Teileaustausch zwischen mehreren Maschinen, was wiederum kostensenkend wirkt.

Eine vollständig vernetzte Produktion ist das Ziel der Industrie 4.0. Was bedeutet dies für die Komplettbearbeitung?

Guido Egger, Spinner AG: Die Maschinen für Komplettbearbeitung müssen mit verschiedenen Systemen, einschliesslich Internet, kommunizieren können. Das betrifft einerseits rein administrative Zeit- und Stückzahlenerfassung für die Abrechnung, aber auch Feedback zu Qualität oder Fehlern an die Techniker. In der Konsequenz bestellt die Maschine irgendwann selbst das benötigte Material und organisiert beispielsweise die Auslieferung an den Kunden oder eine Wartung. Letztlich hat aber jeder Betrieb seine eigenen Anforderungen. Daher sind im Spinner Touch-Display 4.0 die verschiedensten individuellen Softwarekomponenten installierbar, um jedem erdenklichen Workflow und Anwendungsszenario entsprechen zu können.

Wenn die Maschinen untereinander kommunizieren können und entsprechende Automation auch einen physischen Austausch von Werkstücken von einer zur anderen Maschine ermöglicht, ist auch der Wechsel von einem Dreh- zu einem Fräszentrum ohne manuellen Eingriff einfach realisierbar. Die Spinner automation GmbH beschäftigt sich seit 2002 unter anderem mit der Umsetzung von derartigen Flexiblen Fertigungssystemen (FFS), die dazu benötigt werden. Ob diese dann rentabel sind, wird von Spinner automation für jeden Anwendungsfall in einer Kostenkalkulation bereits im Vorfeld berechnet. Durch den Wegfall von Nebenzeiten, wie zusätzliches Be- und Entladen, ist die Komplettbearbeitung jedoch für viele Anwendungen sehr interessant. Zudem benötigt Komplettbearbeitung weniger externe Peripherie für den Teileaustausch zwischen mehreren Maschinen, was wiederum kostensenkend wirkt.

Wo sehen Sie die Zukunftsfelder bei der Komplettbearbeitung?

Udo Hipp, Hermle: Die Zukunftsfelder liegen sicherlich in zahlreichen Softwareapplikationen rund um die Komplettbearbeitung und die prozesssichere Automation der Bearbeitungszentren.

Thomas Siegrist, Wenk AG (Mazak): Das wird eine Kombination aus verschiedenen Bereichen werden. Automation wird sicher, wie auch die Integration von neuen Technologien im Vordergrund stehen.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Ein wichtiger Bereich ist die Automatisierung, wodurch Maschinen besser ausgelastet und somit die Wirtschaftlichkeit erhöht wird. Das Ziel ist die automatische Fertigung von Losgrösse 1. Softwarelösungen gestalten die Bedienung einfacher und effizienter. Hier unterstützen unsere exklusiven DMG-Mori-Technologiezyklen die Bediener auf ideale Weise. Mit der Digitalisierung und Vernetzung von Maschinen lassen sich Prozesse besser beobachten, analysieren und basierend auf den Erkenntnissen optimieren. Hardwareseitig werden natürlich auch neue Technologien – wie schon beim Schleifen – integriert, um den Kunden auch in Zukunft passende Lösungen für immer neue Anforderungen bieten zu können.

Guido Egger, Spinner AG: Ob Automation, Software oder Integration neuer Technologien: Alle diese Aspekte sind für eine erfolgreiche Komplettbearbeitungsstrategie relevant. Komplettbearbeitung in Serie ist meist immer noch effizienter als rein additive Produktionsverfahren, zu denen sie in naher Zukunft in zunehmender Konkurrenz stehen wird.

Damit der Vorteil des Spanens in Bezug auf Zeit, Kosten und Qualität weiter Bestand haben kann, muss über jedes einzelne Glied im Fertigungsverfahren nachgedacht und an die modernen Herausforderungen angepasst werden. Perspektivisch wird auf längere Sicht hin sehr wahrscheinlich der Begriff der Komplettbearbeitung, der bislang meist als Kombination von Drehen und Fräsen verstanden wird, um neue, zumindest um weitere für den Fertigungsprozess sinnvolle Verfahren ergänzt werden.

Woran arbeitet Ihre Firma momentan, um die Komplettbearbeitung noch effizienter zu machen?

Udo Hipp, Hermle: Wir programmieren immer mehr neue Zyklen und Funktionen. Aber vor allen Dingen die einfache, aber prozesssicher Automationslösung interessiert unsere Kunden.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Mit dem Ausbau von Expertenteams unterstützen wir die Kunden durch eine vollumfängliche Auslegung des kundenspezifischen Bearbeitungsprozesses. Auch die weitere Steigerung der Genauigkeit unserer Maschinen bleibt ein Schwerpunkt. Dazu trägt beispielsweise der DMG-Mori-Technologiezyklus VCS Complete bei, den wir live auf der EMO zeigen. Hinzu kommt die kontinuierliche Erweiterung der Technologieintegration.

Guido Egger, Spinner AG: Derzeit befindet sich die Entwicklung einer Version der Microturn mit zusätzlicher Gegenspindel kurz vor der Fertigstellung. Durch die Teileübergabe in die zweite Drehspindel kann das Werkstück dann sehr effizient allseitig bearbeitet werden. Ferner wird die zugehörige Software der Microturn und das Angebot an verfügbaren Spindeloptionen weiter ausgebaut werden.

Woran arbeitet Ihre Firma momentan, um die Komplettbearbeitung noch effizienter zu machen?

Udo Hipp, Hermle: Wir programmieren immer mehr neue Zyklen und Funktionen. Aber vor allen Dingen die einfache, aber prozesssicher Automationslösung interessiert unsere Kunden.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Mit dem Ausbau von Expertenteams unterstützen wir die Kunden durch eine vollumfängliche Auslegung des kundenspezifischen Bearbeitungsprozesses. Auch die weitere Steigerung der Genauigkeit unserer Maschinen bleibt ein Schwerpunkt. Dazu trägt beispielsweise der DMG-Mori-Technologiezyklus VCS Complete bei, den wir live auf der EMO zeigen. Hinzu kommt die kontinuierliche Erweiterung der Technologieintegration.

Guido Egger, Spinner AG: Derzeit befindet sich die Entwicklung einer Version der Microturn mit zusätzlicher Gegenspindel kurz vor der Fertigstellung. Durch die Teileübergabe in die zweite Drehspindel kann das Werkstück dann sehr effizient allseitig bearbeitet werden. Ferner wird die zugehörige Software der Microturn und das Angebot an verfügbaren Spindeloptionen weiter ausgebaut werden.

Was sind die meistgenannten Gründe, um auf die Komplettbearbeitung umzusteigen?

Udo Hipp, Hermle: Die Umstellung auf Komplettbearbeitung von kubischen Bauteilen ist schon lange vollzogen; die meisten unserer Kunden bearbeiten Ihre Bauteile mit einem 5-Achsen-Bearbeitungszentrum in einer Aufspannung. Auch zahlreiche Automationsapplikationen wurden bereits installiert.

Thomas Siegrist, Wenk AG (Mazak): Der zentrale Grund ist sicher die Reduktion der Durchlaufzeit in der Produktion. Davon abgeleitet sind weitere Gründe, wie möglichst wenige Aufspannungen und damit verbunden auch qualitative Vorteile.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Die Komplettbearbeitung in einer Aufspannung steigert die Genauigkeit und ist aufgrund der reduzierten Durchlaufzeiten wesentlich wirtschaftlicher. Durch die reduzierte Zahl an Aufspannungen steigt zudem die Prozesssicherheit und Maschinen können mit Hilfe der Fräs-Dreh-Bearbeitung flexibler ausgelastet werden.

Guido Egger, Spinner AG: Die Vorgaben der Kunden werden komplexer. Das Spanen muss als kostengünstigere Alternative in der Serienfertigung mit der additiven Fertigung konkurrieren und damit auch anspruchsvollere Geometrien bewerkstelligen. Es ergibt sich Zeit- und Ressourceneinsparung durch den Einsatz von nur einer Maschine für Drehen und Fräsen anstelle der Nutzung von zwei separaten Maschinen. Es fällt also nicht nur ein zusätzliches separates Einrichten weg, sondern sogar die Anschaffung einer weiteren Maschine.

Welche Herausforderungen warten auf jemanden, der in die Komplettbearbeitung einsteigen will?

Thomas Siegrist, Wenk AG (Mazak): Der Weg ist natürlich länger, als wenn in bekannte Technologien investiert wird, daher ist wichtig, dass die Zeitachse der Lernphase nicht zu kurz ausfällt. Ein kompetenter Partner ist für die erfolgreiche Umsetzung nebst dem idealen Produkt ein entscheidender Punkt.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Zum einen ist die Unterstützung durch erfahren Experten eine grosse Hilfe beim Einstieg in die Komplettbearbeitung. Wir beraten unsere Kunden hinsichtlich der Programmierung, des Toolings sowie der Vorrichtungsauslegung. Zum anderen ist die Qualifikation der Maschinenbediener entscheidend. Hier steht unsere Anwendungstechnik den Fachkräften zur Seite und auch die DMG MORI Academy bietet ein entsprechend umfangreiches Schulungsangebot.

Guido Egger, Spinner AG: Nicht jedes Werkstück eignet sich für Komplettbearbeitung. Bestenfalls sollte im Vorfeld des Einstiegs eine genaue Bedarfsanalyse durchgeführt werden. Ist der Bedarf gegeben, sollte der vorhandene Produktionsablauf auf Kompatibilität geprüft und eventuell angepasst werden. Dies kann bereits bei der Qualifikation der Mitarbeiter beginnen und über die verwendete CAD/CAM-Software, natürlich das Komplettbearbeitungszentrum selbst, bis hin zu angeschlossener Automation sowie eingesetzten Werkzeugen, Spann- und Messmittel oder Schmierstoffen gehen.

In Zusammenarbeit mit unserem Partnernetzwerk ist die Spinner AG hier in der Schweiz und in Liechtenstein auch in Bezug auf die regionalen Gegebenheiten bestens aufgestellt und steht jedem Kunden und Interessenten in all diesen Bereichen als kompetenter Partner zur Seite.

Welche Herausforderungen warten auf jemanden, der in die Komplettbearbeitung einsteigen will?

Thomas Siegrist, Wenk AG (Mazak): Der Weg ist natürlich länger, als wenn in bekannte Technologien investiert wird, daher ist wichtig, dass die Zeitachse der Lernphase nicht zu kurz ausfällt. Ein kompetenter Partner ist für die erfolgreiche Umsetzung nebst dem idealen Produkt ein entscheidender Punkt.

Cornelius Nöss, Deckel Maho Pfronten GmbH: Zum einen ist die Unterstützung durch erfahren Experten eine grosse Hilfe beim Einstieg in die Komplettbearbeitung. Wir beraten unsere Kunden hinsichtlich der Programmierung, des Toolings sowie der Vorrichtungsauslegung. Zum anderen ist die Qualifikation der Maschinenbediener entscheidend. Hier steht unsere Anwendungstechnik den Fachkräften zur Seite und auch die DMG MORI Academy bietet ein entsprechend umfangreiches Schulungsangebot.

Guido Egger, Spinner AG: Nicht jedes Werkstück eignet sich für Komplettbearbeitung. Bestenfalls sollte im Vorfeld des Einstiegs eine genaue Bedarfsanalyse durchgeführt werden. Ist der Bedarf gegeben, sollte der vorhandene Produktionsablauf auf Kompatibilität geprüft und eventuell angepasst werden. Dies kann bereits bei der Qualifikation der Mitarbeiter beginnen und über die verwendete CAD/CAM-Software, natürlich das Komplettbearbeitungszentrum selbst, bis hin zu angeschlossener Automation sowie eingesetzten Werkzeugen, Spann- und Messmittel oder Schmierstoffen gehen.

In Zusammenarbeit mit unserem Partnernetzwerk ist die Spinner AG hier in der Schweiz und in Liechtenstein auch in Bezug auf die regionalen Gegebenheiten bestens aufgestellt und steht jedem Kunden und Interessenten in all diesen Bereichen als kompetenter Partner zur Seite.

Die Komplexität bei der Komplettbearbeitung ist immer wieder ein Thema.

Was tun sie, um diese Komplexität zu reduzieren?

Thomas Siegrist, Wenk AG (Mazak): Die Komplexität ist gegeben, mit der Mazak Smooth Steuerung wird die Bedienung der Maschine jedoch stark vereinfacht und damit wird auch die Komplexität übersichtlicher. Ein wichtiger Aspekt ist zudem die Ergonomie. Mazak investiert seit Jahren viel in die Verbesserung der Ergonomie und ein funktionsgerechtes Design.

Cornelius Nöss, Deckel Maho Pfronten GmbH: DMG Mori begleitet die Kunden von Anfang an mit Experten aus der Anwendungstechnik. Dazu gehört schon die Anlaufunterstützung beim Kunden vor Ort. Softwareseitig helfen den Maschinenbedienern die DMG MORI Technologiezyklen bei der Programmierung, während die virtuelle Maschine mittels Maschinen- und Bearbeitungssimulation potenzielle Kollisionen und Programmierfehler bereits am PC aufzeigt und nicht erst auf der Maschine.

Guido Egger, Spinner AG: Die Spinner Werkzeugmaschinenfabrik profitiert von einer 70-jährigen Erfahrung in der Zerspanung. Dieser Erfahrungsschatz hilft dabei, neue innovative Wege zu gehen und wenn es Sinn macht, das Rad auch mal neu zu erfinden. Die Konstrukteure arbeiten bei Spinner im bayerischen Sauerlach ständig an Optimierungen der traditionsreichen deutschen Dreh- und Fräsmaschinen. Dabei werden beispielsweise neue patentierte Abdeckungen der Führungen, neue Revolver oder neue Spindeln entwickelt, die zur Kompaktheit der Maschine beitragen oder Raum für zusätzliche Features bieten. Beispielsweise ist die Microturn in der Grundkonstruktion mit einem vertikalen Maschinenbett, einem stationären linearen Werkzeugträger sowie einem in zwei Achsen fahrenden Spindelstock aufgebaut. Das bietet optimale Steifigkeit für höchste Präzision und nimmt die Komplexität der vielen Achsen bei der Feinbearbeitung.

Gleichzeitig sind aber auch die Vorteile vieler Achsen mit 12 rotierenden Werkzeugen im Revolver und der simultan in 5 Achsen interpolierenden Fräsbearbeitung mit bis zu 72 Werkzeugen nutzbar. Das Entwicklerteam von Spinner hat es damit geschafft, die modernen Anforderungen an die Komplettbearbeitung zu bedienen und gleichzeitig durch Reduktion auf ein Minimum an Komplexität die eigenen Ansprüche hinsichtlich der Fertigungstoleranz deutlich unter 1 µm zu erfüllen.

Impressum

Autor: Eugen Albisser

Bildquellen: Heller, Hermle, Mazak, DMG, Ruben Sprich

Publiziert von Technik und Wissen

Informationen

Hermle

www.hermle.com

Wenk (Mazak-Vertretung CH)

wenk-ag.ch

mazak.com

DMG Mori

www.dmgmori.com

Spinner

spinner-ag.ch

Weitere Artikel

Veröffentlicht am: