Retrofit

CIAO! SVEGLIA!

Diversi produttori hanno già fatto questa affermazione. Ma la maggior parte di loro non è riuscita a dimostrarlo. Quindi perché fidarsi di Murrelektronik quando afferma con tutte le sue forze:

Noi siamo IO-LINK.

Semplicemente perché il produttore di tecnologia di automazione elettrica ed elettronica di Oppenweiler, nel sud della Germania, possiede il know-how necessario per affermarlo con sicurezza.

"In qualità di membro attivo del comitato direttivo IO-Link, stiamo promuovendo questo argomento a livello mondiale", afferma Wolfgang Wiedemann. E sà di cosa sta parlando! In qualità di referente globale per l'automazione decentralizzata di Murrelektronik, trascorre la maggior parte dell'anno presso le sedi dei clienti e conosce quindi molto bene le loro esigenze.

E questa vicinanza all'utente vale oro. Dopo tutto, questa conoscenza delle esigenze si traduce direttamente in nuovi prodotti. Il 61enne, che per oltre 20 anni ha diretto il reparto elettrico di un'azienda produttrice di macchine utensili, cita i moduli IOT, 2 ampere di potenza per pin o lo IODD (IO-Link Device Description) integrato nel GSDML (Generic Station Description Markup Language), che consente di configurare direttamente i dispositivi IO-Link.

Il fattore decisivo di tutte queste innovazioni, che mirano a semplificare il lavoro dei costruttori di machine, i loro sistemi e a ridurne il tempo è la conformità con altri prodotti e soluzioni. "IO-Link supporta quindi l'approccio olistico, dall'acquisto alla pianificazione del progetto, dalla messa in servizio all'assistenza, riducendo in modo significativo il tempo necessario in ogni segmento", spiega Wolfgang Wiedemann.

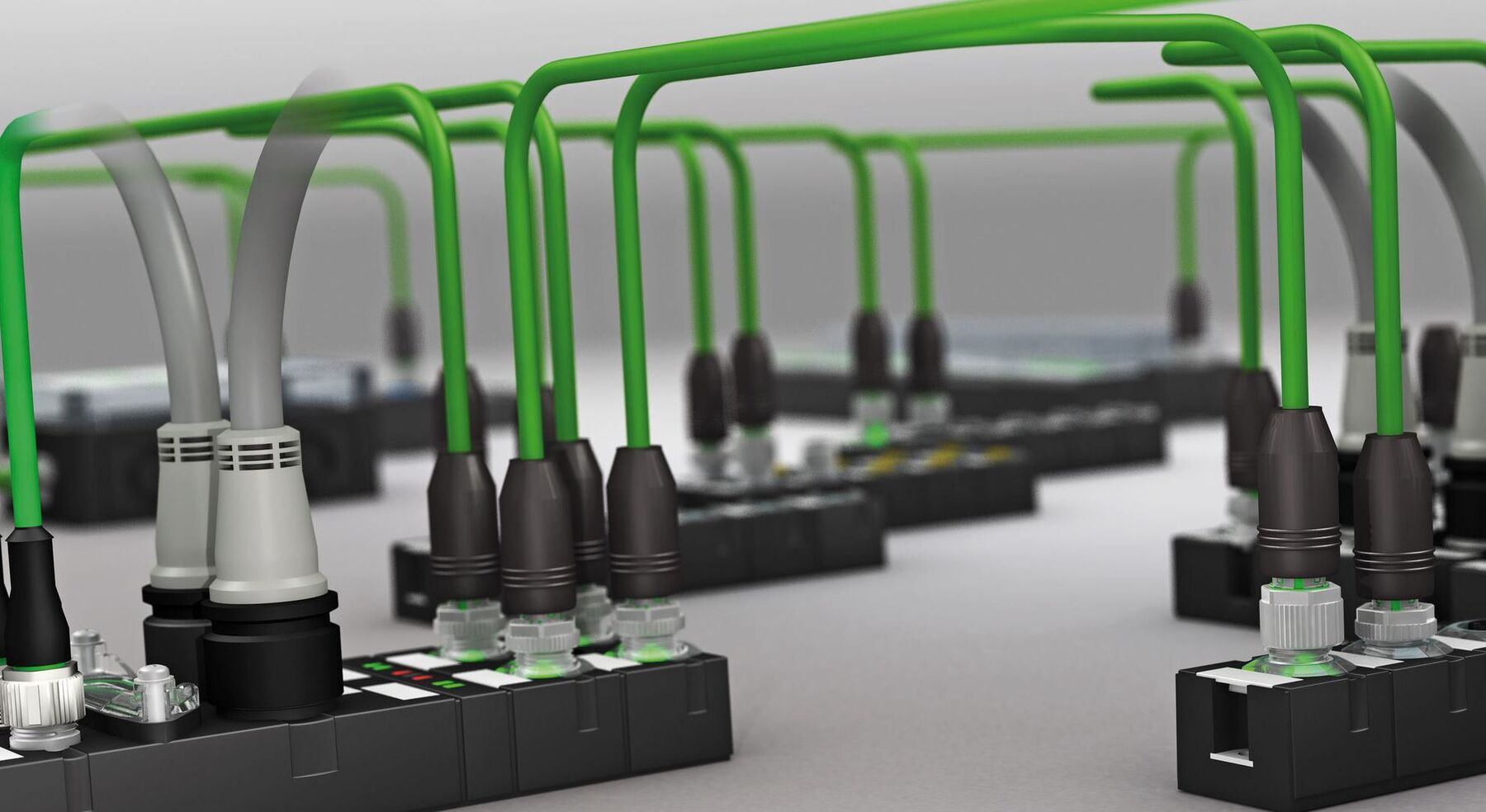

Spiega anche cosa significa in pratica, facendo l'esempio dell'installazione elettrica: "Per il collegamento si possono usare cavi standard, indipendentemente dal produttore. Questo riduce i costi di stoccaggio". Poiché IO-Link non si basa su un segnale a 5 volt ma su un sistema a 24 volt modulato a impulsi, questi cavi non devono nemmeno essere schermati. La connessione punto-punto offre una maggiore stabilità alla trasmissione dei dati digitali.

Ma non è solo qui che IO-Link aiuta il costruttore di macchine e impianti a gestire meglio le pressioni su tempi e costi. Un altro vantaggio di questo standard è un cablaggio significativamente più veloce. Se, ad esempio, per 16 I/O digitali si dovevano tracciare diverse linee verso l'armadio di controllo con il cablaggio classico, IO-Link consente di cablare tutti i segnali direttamente sul campo a un master IO-Link.

Il fattore decisivo di tutte queste innovazioni, che mirano a semplificare il lavoro dei costruttori di machine, i loro sistemi e a ridurne il tempo è la conformità con altri prodotti e soluzioni. "IO-Link supporta quindi l'approccio olistico, dall'acquisto alla pianificazione del progetto, dalla messa in servizio all'assistenza, riducendo in modo significativo il tempo necessario in ogni segmento", spiega Wolfgang Wiedemann.

Spiega anche cosa significa in pratica, facendo l'esempio dell'installazione elettrica: "Per il collegamento si possono usare cavi standard, indipendentemente dal produttore. Questo riduce i costi di stoccaggio". Poiché IO-Link non si basa su un segnale a 5 volt ma su un sistema a 24 volt modulato a impulsi, questi cavi non devono nemmeno essere schermati. La connessione punto-punto offre una maggiore stabilità alla trasmissione dei dati digitali.

Ma non è solo qui che IO-Link aiuta il costruttore di macchine e impianti a gestire meglio le pressioni su tempi e costi. Un altro vantaggio di questo standard è un cablaggio significativamente più veloce. Se, ad esempio, per 16 I/O digitali si dovevano tracciare diverse linee verso l'armadio di controllo con il cablaggio classico, IO-Link consente di cablare tutti i segnali direttamente sul campo a un master IO-Link.

Questa opzione non solo semplifica l'installazione e riduce il cablaggio, ma offre all'utente un'assoluta flessibilità nella pianificazione delle periferiche. "Mentre prima i moduli IO si trovavano tendenzialmente nell'armadio elettrico, ora arrivano al sensore sul campo e raccolgono i dati direttamente dove vengono generati", afferma Wolfgang Wiedemann. Che si tratti di DI, DO o IOL, tutti questi segnali possono essere elaborati da qualsiasi porta IO-Link.

Pertanto, IO-Link non è solo un altro driver dell'installazione IP67 decentralizzata. I moduli IO-Link consentono anche un successivo retrofit di macchine e sistemi, in quanto possono essere combinati e utilizzati molto bene con i sistemi esistenti. L'esperto, membro del comitato direttivo IO-Link e responsabile del gruppo professionale, spiega il vantaggio: "L'utente non deve passare da una filosofia all'altra, ma può effettuare il cambiamento gradualmente. Poiché i sensori IO-Link possono essere utilizzati anche come sensori standard, questo cambiamento non comporta alcun rischio".

Alla luce di queste possibilità, Wolfgang Wiedemann non ritiene che IO-Link sia il fiore all'occhiello della tecnologia di installazione decentralizzata. Il suo ragionamento: "IO-Link apre l'ultimo metro della macchina e consente di collegare sensori e attuatori intelligenti in modo comunicativo con il controllore della macchina o il sistema IOT. Entrambi comunicano automaticamente con il master e questa è la grande differenza rispetto a tutti gli altri prodotti con comunicazione bidirezionale".

Per l'utente questo è fondamentale. L'utente ha trasparenza sulle sue macchine attraverso i sistemi ERP e MES, ma dove è installata la maggior parte delle sue apparecchiature, cioè negli ultimi metri, prima era completamente cieco dal punto di vista del management, della gestione della produzione o del livello decisionale. Poteva vedere fino al sistema di controllo, ma da lì non poteva né regolare i parametri né fare diagnosi. Ma con l'avvento dell'Industria 4.0, questi due punti stanno diventando sempre più importanti.

In questo contesto sono interessanti le capacità dei moduli IO-Link rispetto ai moduli IO tradizionali. In combinazione con un gateway master IO-Link, essi aprono la strada direttamente al mondo IoT oltre il controllore. I segnali digitali e analogici possono essere utilizzati per la diagnostica e l'ottimizzazione dei processi, quasi in tempo reale.

Wolfgang Wiedemann illustra come questo possa essere un fattore di svolta con un caso da lui vissuto: "Presso uno dei nostri clienti, il responsabile della produzione doveva spesso attendere mesi per ottenere informazioni importanti, perché queste potevano essere lette dal sistema di controllo solo dal costruttore della macchina. Gli abbiamo mostrato come poteva ottenere le informazioni di cui aveva bisogno in pochi minuti attraverso i nostri master gateway IO-Link e quindi ottimizzare immediatamente i processi." L'ottimizzazione dei processi è solo una delle possibilità offerte dall'IoT. Un altro cliente lo utilizza per misurare le temperature nelle sue serre e controllare le alette di ventilazione.

Queste possibilità rendono improvvisamente IO-Link interessante anche per aziende a cui non si penserebbe nemmeno. Ad esempio, il fornitore di software SAP è entrato in contatto con la comunità IO-Link perché è interessato ai dati di processo, ma non sa nulla dei controllori o della loro infrastruttura. Con l'IoT, non ha bisogno di queste conoscenze per ottenere questi dati in modo rapido e semplice.

L'invio di informazioni direttamente al cloud solleva anche il PLC. Il PLC non è stato progettato per registrare grandi quantità di dati, ma per controllare una macchina. "Pertanto, è più sensato ottenere i valori di processo e la diagnostica direttamente dal gateway master IO-Link e trasferirli direttamente al sistema IoT", è convinto Wolfgang Wiedermann. Se si scopre che sono necessari altri valori per la trasparenza della macchina, questi possono essere recuperati semplicemente tramite JSON, MQTT o OPC-UA. Non è nemmeno necessario adattare il sistema di controllo.

Come devono essere valutati i bus di campo in questo contesto? Sono concorrenti o possono addirittura produrre sinergie? Wolfgang Wiedemann non deve pensare a lungo a queste domande: "Con un sensore induttivo con un diametro di 3 o 4 millimetri, ad esempio, il bus di campo raggiunge i suoi limiti semplicemente a causa dei costi e della custodia. IO-Link è semplicemente più economico nello sviluppo e nella produzione. Un buon paragone è l'interfaccia USB del PC. Nessuno penserebbe di collegare un mouse o una tastiera tramite un cavo RJ45! Sarebbe come sparare ai passeri con un cannone".

Pertanto, anche per lui è chiaro che IO-Link è l'interfaccia USB della tecnologia di automazione. Anche il mercato lo dimostra. Nel frattempo, più di 28.000 dispositivi sono compatibili con IO-Link e sempre più produttori di controllo stanno integrando l'interfaccia nei loro sistemi.

Per inciso, l'esperto non crede che IO-Link porterà a un cambiamento di paradigma per cui le applicazioni saranno realizzate tramite il bus di campo e le specialità saranno collegate tramite IO-Link in futuro. Uno scanner laser, ad esempio, deve trasmettere molti dati, motivo per cui probabilmente continuerà a essere collegato tramite un'interfaccia fieldbus. Per un sensore induttivo che misura la distanza e trasmette questi valori, invece, IO-Link è del tutto sufficiente. "Il bus di campo da solo non è forte e nemmeno IO-Link lo è. La combinazione dei due sistemi porta dei vantaggi", è convinto.

Quali sono le prossime mosse di IO-Link? Wolfgang Wiedemann ha un'opinione chiara al riguardo: "Ci sono già stati alcuni approcci proprietari ai sistemi di comunicazione a livello di sensori/attuatori, ma nessuno di questi ha prevalso. IO-Link ci è riuscito ed è diventato lo standard mondiale con oltre 450 produttori membri della comunità IO-Link. Questo è un grande vantaggio per gli utenti, perché invece che ogni azienda sviluppi la propria ruota, ne viene sviluppata una migliore insieme".

Autor: Markus Back

Bildquellen: Damian Byland (Porträtfotos), Murrelektronik (Produkte)

Redaktionelle Bearbeitung: Technik und Wissen

Murrelektronik

www.murrelektronik.com

Veröffentlicht am: