Was steht einer schnellen Ausbreitung der Elektromobilität im Wege?

Stalder: An erster Stelle die Anschaffungskosten für ein Elektroauto, die aufgrund der teuren Batterien deutlich höher sind als bei Fahrzeugen mit Verbrennungsmotor. Dazu kommen die Lebensdauer und die Ladezyklen der Batterien. Viele Autofahrer haben ausserdem die Sorge, dass die Reichweite zu knapp und die Ladedauer zu lange sein könnte.

Fuerst: Ein weiterer Punkt ist die Ladeinfrastruktur. In der Schweiz fällt das nicht so auf, da viele Autos über Nacht in einer Tiefgarage stehen und dort problemlos aufgeladen werden können. In typischen deutschen Städten, wie zum Beispiel Frankfurt, Stuttgart oder Mannheim, stehen die Fahrzeuge nachts aber auf der Strasse, wo das Aufladen eines Elektroautos daher eine deutlich grössere Herausforderung darstellt.

Schnellladen vertragen Batterien (noch) nicht

Die Reichweite der Verbrenner war bis vor wenigen Jahren auch nicht so weit. Ist man heute zu anspruchsvoll?

Fuerst: Lange Zeit benötigen die Verbrenner zehn und mehr Liter auf 100 Kilometer, weshalb die Reichweite bei knapp 400 Kilometer lag. Heute ist der Verbrauch deutlich niedriger und die Reichweite entsprechend höher. Daran haben sich viele gewöhnt, weshalb sie eine Batterie zumindest schnell laden können wollen, wenn sie schon nicht mit ihr so weit kommen. Doch genau dieses Schnellladen vertragen die Batterien, zumindest bisher, nicht.

Stalder: Aus diesem Anspruch ergeben sich diverse Ansätze bei der Batterieentwicklung. Ein Ansatz geht dahin, grössere Batterien mit grösserer Kapazität zu entwickeln, so dass sich die Reichweite erhöht und schnelles Laden seltener erforderlich ist. Ein anderer Ansatz geht genau in die entgegengesetzte Richtung. Die Grösse wird weitestgehend belassen, die Batterie aber für ein schnelles Aufladen optimiert.

Das Schnellladen von Elektroautos ist problematisch. Welche Expertise hat die BFH ins Forschungsprojekt HIDDEN eingebracht?

Stalder: Eine Batterie ist ein komplexes Produkt, für deren Entwicklung und Herstellung es verschiedene Experten braucht, darunter Materialwissenschaftler, Chemieingenieure und Spezialisten, die eine Batterie im relevanten Format bauen können. Wir verstehen uns auf Letzteres. Die Materialforschung testet häufig unter Idealbedingungen mit kleinen Batterien, die nicht viel grösser als eine Knopfzelle sind. Ein wichtiger Schritt ist es daher, ihre Forschungsergebnisse auf ein grösseres Format zu übertragen. Das ist mit verschiedenen Herausforderungen verbunden.

Die da wären?

Fuerst: Das beginnt mit einfachen Dingen. Presst man zum Beispiel zwei Flächen aufeinander und möchte auf diesen eine gleichmässige Beanspruchung haben, geht das mit einer kleineren Auflagefläche einfacher. Eine grosse Fläche wirft hingegen Wellen, was das Stapeln von Folien zu mehreren Schichten beziehungsweise Stacks erschwert.

Mehr Energie ohne zusätzliches Gewicht und Platzbedarf speichern

«Folie» ist ein gutes Stichwort. Im Projekt wird untersucht, auf die Graphitschicht auf der Kupferfolie zu verzichten. Was ist die Idee dahinter?

Fuerst: Sie ist schwer, teuer und leistet keinen aktiven Beitrag zur Batterieleistung. Sie dient lediglich dazu, die Ionen beim Ladevorgang zu speichern. Wenn man auf diese rund 50 bis 100 Mikrometer dicke Graphitfolie verzichtet und die Ionen direkt auf dem Lithium-Metall ablagert, spart das Platz und erhöht die Kapazität zwischen Vorder- und Hinterachse eines Autos. So lässt sich mehr Energie ohne zusätzliches Gewicht und Platzbedarf speichern.

Stalder: Das ungelöste Problem dabei ist, dass sich das Lithium nicht homogen ablagert, sondern Berge bildet, die durch den Separator hindurchwachsen und Kurzschlüsse verursachen. Dieses Problem tritt dabei ziemlich schnell auf, was die Lebensdauer der Lithium-Metall-Batterien bislang auf maximal 100 Ladezyklen begrenzt. Eine Standard-Autobatterie sollte jedoch mindestens 2000 Zyklen erreichen.

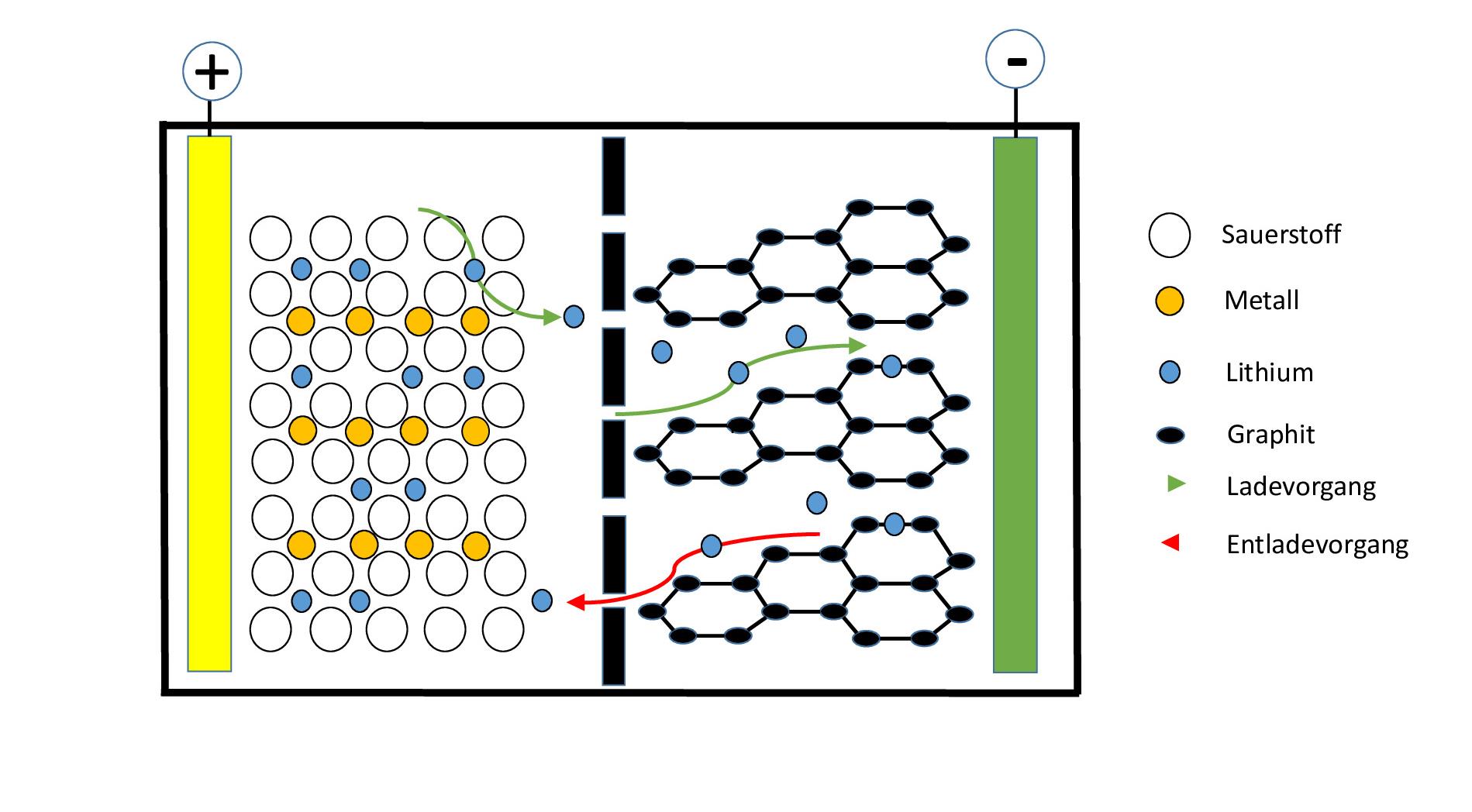

Funktionsweise Autobatterie

Wenn ein Elektromotor über einen Akku angetrieben wird, fliesst durch ihn ein Strom aus negativ geladenen Elektronen, die vom Minuspol gespeist werden. Parallel dazu fliessen innerhalb der Batteriezelle die positiv geladenen Lithium-Ionen von der Anode zur Kathode. Hierfür müssen die Lithium-Ionen ihren Weg durch den Separator bahnen, der dafür sorgt, dass ausschliesslich Ionen und keine Elektronen passieren können, denn das würde zu einem Kurzschluss im Zellinneren führen. Der Elektrolyt ist hierbei Trägerstoff für die Lithium-Ionen.

Beim Aufladen läuft der Prozess umgekehrt ab: Innerhalb der Batteriezelle werden die positiv geladenen Lithium-Ionen von der Kathode zur Anode transportiert, während in der Gegenrichtung über das Ladekabel die negativ geladenen Elektronen, also der Ladestrom, fliesst.

Jedes Be- und Entladen geht nicht spurlos am Akku vorbei, es bilden sich, je nachdem wie schonend das erfolgt, innerhalb der Zelle Kristalle. Diese Dendriten beschädigen im schlimmsten Falle den Separator und es kommt zum Kurzschluss und somit zur Zerstörung der Zelle.

Das Schnellladen ist aber nur ein Aspekt, der sich nachteilig auf die Lebensdauer der Batterien auswirkt. Welchen Einfluss haben die Umgebungstemperaturen beim Laden?

Stalder: Einen hohen! Batterien werden idealerweise bei Umgebungstemperaturen zwischen 20 und 40 Grad Celsius aufgeladen. Alle Temperaturen darunter oder auch darüber verursachen Probleme. Wenn es kalt ist, schaffen es ähnlich wie beim Schnellladen nicht alle Ionen ins Graphit, sondern bilden ausserhalb eine unerwünschte Schicht, welche die elektrischen Potenziale beeinflusst.

Fuerst: Wegen des geringeren Potenzials fliessen alle Lithium-Ionen dorthin und wachsen in Form von Dendriten in Richtung Kathode. Irgendwann durchstossen sie den Separator, der die Anode und die Kathode trennt, und verursachen einen Kurzschluss. Das Projekt zielt darauf ab, die Dendritenbildung zu verhindern und so die Lebensdauer und die Schnellladefähigkeit von Batterien zu verbessern.

Welche Möglichkeiten gibt es, um die Dendritenbildung zu verhindern?

Fuerst: Eine Möglichkeit ist es, den Separator so zu gestalten, dass er die Kristalle in Dendritenform schmilzt. Eine andere ist ein piezoelektrischer Effekt, bei dem sich das Potential durch Deformation ändert und das neue Lithium sich nicht dort ablagert, wo schon Dendriten sind, sondern daneben.

Die Dendritenbildung soll mit einem Selbstheilungsprozess verhindert werden. Muss dieser eingeleitet werden oder geschieht das automatisch?

Stalder: Der Selbstheilungsprozess, insbesondere bei der ersten Methode mit den Kristallen, muss erkennen, wann es Zeit für eine Heilung ist. Dann erwärmt sich die Batterie, bricht die Kristalle und ordnet diese neu an. Das Batteriemanagementsystem leitet diese Tests eigenständig ein und überwacht bei diesen den Batteriezustand.

Batteriefertigungsanlage auf maximale Flexibilität aufgebaut

Ihr verantwortet die Batteriefertigung. Welche Grösse könnt Ihr fertigen?

Fuerst: Aktuell bauen wir Batterien im Handyformat. Theoretisch könnten wir aber auch Batterien für den Renault Zoe herstellen, da unsere Anlage nicht auf maximale Geschwindigkeit, sondern auf maximale Flexibilität ausgelegt ist. Das Problem bei Autobatterien ist, dass diese aufgrund ihrer Grösse entsprechende Materialkosten verursachen, die auf Dauer unser Budget überschreiten.

Welche Schwierigkeiten mussten Sie für einen einwandfreien Fertigungsprozess überwinden?

Fuerst: Das Schneiden der mit Lithium beschichteten Folien war eine grosse Herausforderung, da sich Lithium sehr einfach entzündet. Daher mussten wir ein Verfahren entwickeln, bei dem wir mit Laser schneiden können, ohne dabei die Anlage in Brand zu setzen.

Und wie verhindert Ihr das? Arbeitet Ihr im Vakuum?

Fuerst: Vakuum wäre ideal, birgt aber Probleme. Beim Schneiden mit dem Laser verdampft das Material und der Dampf könnte den Laser beeinträchtigen. Eine andere Alternative wäre Argon, das aber für den industriellen Einsatz zu teuer ist. Der Trick ist es, sehr schnell zu arbeiten.

Gab es weitere Schwierigkeiten, die es zu lösen galt?

Stalder: Da waren gleich mehrere! Lässt man zum Beispiel die Graphitschicht weg, braucht es sehr gute Kontaktflächen, damit sich nicht so schnell Dendriten bilden. Eine weitere Schwierigkeit war zu differenzieren, ob ein Problem von der Fertigung oder von der Elektrochemie des Produkts herführt. Das war für alle eine enorme Herausforderung. Manchmal funktionierten Ansätze in kleinen Zellen, aber nicht in grösseren. Das machte es schwierig zu erkennen, ob das Problem wegen der Fertigung oder wegen des Separatorfilms besteht.

Fuerst: Der Separator ist nicht besonders fest, er kann leicht beschädigt werden und ist schwer zu handhaben. Das kennen wir aus anderen Projekten, aber bei diesem Projekt mussten wir herausfinden, wie wir den neuen Separator handhaben können. Es ist aufwendig, diese Schichten zu vereinzeln und zu schneiden, weil er biege-schlaf ist.

Ein weiteres Problem ist der Elektrolyt mit den Kristallen, der erhitzt werden muss. Die Frage ist, auf welche Temperatur und wie man das macht? Man kann die Autobatterie nicht einfach ausbauen und in den Ofen legen. Man muss dafür Leiterspiralen auf die Zellen aufdampfen, um eine Widerstandsheizung zu erzeugen.

Wie weit seid ihr von den 2000 Ladezyklen entfernt?

Stalder: Das Projekt konnte für eine Konfiguration eine Verbesserung um etwa 50 Prozent zeigen. Wir sind jetzt bei etwa 150 Zyklen.

Und was bedeutet das konkret? Wird man das weiter verfolgen oder aufgeben, weil es sehr schwierig ist?

Stalder: Es ist nicht die einzige Massnahme, die notwendig ist, um die Technologie auf 2000 Zyklen zu bringen. Diese Membran bringt Verbesserungen, aber es braucht weitere Massnahmen, um die homogene Ablagerung sicherzustellen. Dabei spielt jede Komponente eine Rolle.

Könnt Ihr die gewonnenen Erkenntnisse auf andere Projekte übertragen?

Fuerst: Die Industrie stellt aus Kostengründen vermehrt auf Laser um, da Stanzwerkzeuge teuer sind und schnell verschleissen. Wenn die Firmen nicht weiter wissen, kommen sie oftmals zu uns. Unser Wissen baut auf viel Erfahrung auf, weshalb wir gerne Unternehmen helfen, voranzukommen. Das ist auch unser Auftrag als Fachhochschule.

Was sollte abschliessend zu diesem Projekt gesagt werden?

Fuerst: Für uns war es phantastisch, dass wir als Fachhochschule in diese Domäne eindringen konnten. Wenn wir unsere Mittel mit denen anderer Wettbewerber vergleichen, ist das ein Unterschied von mehreren Grössenordnungen. Dass wir eine Nische gefunden haben, in der wir auf europäischem Niveau mithalten können, ist toll. Wir haben viel darüber gelernt, wie man mit europäischen Partnern zusammenarbeitet, Anträge schreibt und was von uns erwartet wird. Es sind auch Nachfolgeprojekte daraus entstanden, was grossartig ist.

Weitere Artikel zum Thema: BFH und Schnellladen

Impressum

Autor: Markus Back

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: