Chiron zeigt Neuheiten 2020 auf Online-Hausmesse

Erster 3D-Drucker von Chiron, neue Bearbeitungszentren und Softwarelösungen

Autor: Eugen Albisser, Chefredaktor Online / Linkedin

Chiron zeigt Neuheiten 2020 auf Online-Hausmesse

Erster 3D-Drucker von Chiron, neue Bearbeitungszentren und Softwarelösungen

Auf ihrer Online-Hausmesse — vom 14. bis 19. Mai — zeigt Chiron die Neuheiten für das Jahr 2020. Darunter ist auch der erste 3D-Drucker «made by Chiron». Wir sind überzeugt: Die Neuheiten wären eine Reise wert gewesen nach Tuttlingen an die Hausmesse vor Ort.

Der 3D-Metalldrucker «AM Cube»

Da sind sie also: Weltpremieren aus Tuttlingen von Chiron. Und einige haben es in sich. Beginnen wir also gleich mit dem ersten 3D-Metalldrucker «made by Chiron». Dieser so genannte «AM Cube» feierte nun am «Open House Online» seine Premiere. Und wer drei Sätze braucht, um sich einen ersten Eindruck zu machen von Chirons 3D-Metalldrucker, hier sind sie:

- Werkzeugmaschinen-Know-how bildet Basis für patentierte Technologie

- Drei Auftragsköpfe zur Kombination verschiedener Prozessanforderungen

- Modernstes Sicherheitskonzept ermöglicht mannlosen Betrieb

3D-Drucker für die Fertigung grösserer und komplexer Bauteile

Mit dem 3D-Drucker «AM Cube» entwickelt die Chiron Group, eigentlich ein Spezialist für die CNC-gesteuerte, vertikale Fräs- und Drehbearbeitung, jetzt erstmals einen 3D-Drucker für die Fertigung grösserer und komplexer Bauteile. Er eignet sich für die Beschichtung und Reparatur von Bauteilen sowie für die endkonturnahe Fertigung von Halbzeugen.

Damit ergänzt der CNC-Spezialist seine Kernkompetenzen, die Metallbearbeitung und die Automation, um die additive Fertigung. «Wir zielen darauf ab, attraktive Komplettlösungen aus einer Hand anzubieten, die auch dieses neue, dynamisch wachsende Marktumfeld umfassen», schreibt Chiron in einer Mitteilung.

Start-up für additive Fertigung

«Der Bereich Additive Manufacturing ist ein Start-up innerhalb unserer Unternehmensgruppe», erklärt Axel Boi, Head of Additive Manufacturing bei der Chiron Group. «Mit dem 3D-Metalldrucker made by Chiron realisieren wir eine Anlage für die Fertigung grösserer Bauteile mit langen Beschaffungszeiten und hohen Materialpreisen.

Im Maschinenbau, in der Werkzeugherstellung, in der Energieerzeugung oder im Aerospace-Sektor kann diese Technologie erfolgreich eingesetzt werden. «Allesamt wichtige Zielbranchen der Chiron Group», ergänzt der Experte.

Intuitive Bedienung und Programmierung

Der neue 3D-Metalldrucker «AM Cube» ist genauso wie ein CNC-Bearbeitungszentrum an ein klassisches, kartesisches Koordinatensystem angelehnt. Bedienung und Programmierung des neuen «AM Cube» sind intuitiv. Programmiert wird die Anlage entweder mit normiertem DIN-ISO-Code oder, bei komplexen Bauteilen, mit einem CAD-/CAM-Software-Tool. Die Steuerung lässt sich vollkommen durchgängig mit bewährten Siemens-Komponenten bewerkstelligen: von der Hardware über die HMI bis hin zur Programmierung des «AM Cube».

Auftragskopf während des laufenden Fertigungsprozesses auswechselbar

Anders als bei anderen 3D-Metalldruckern kann beim «AM Cube» von Chiron der Auftragskopf während des laufenden Fertigungsprozesses gewechselt werden. Durch diese Möglichkeit können mit dem «AM Cube» verschiedene Prozessanforderungen kombiniert werden: So lässt sich etwa mit einem Auftragskopf eine hohe Oberflächengüte, mit einem anderen ein hohes Auftragsvolumen erreichen. Durch den automatischen Kopfwechsel lassen sich diese Eigenschaften in einem Werkstück kombinieren.

Mit insgesamt drei Auftragsköpfen ausgestattet

Auch hier haben die Profis von Chiron ihr umfassendes Prozess-Know-how und ihre jahrelange Erfahrung aus dem Einsatz von Werkzeugmaschinen in der Praxis einfliessen lassen. Aufgrund der kleinen Stückzahlen, die mit diesem Verfahren gefertigt werden, ist eine hohe Flexibilität in jeder Branche ein entscheidender Faktor. Der 3D-Metalldrucker «AM Cube» ist mit insgesamt drei Auftragsköpfen ausgestattet und ermöglicht zusätzlich den Wechsel des Auftragsmaterials. Draht und Pulver können beim «AM Cube» innerhalb eines Fertigungsprozesses in unterschiedlichen Phasen der Produktion mit dem «AM Cube» aufgetragen werden.

Auftragsschweissen mit unterschiedlichen Rohmaterialien

Mit einer Anlage, die für beide gängigen Auftragsmaterialen – Draht und Pulver – konzipiert wurde, hat sich Chiron ausserdem eine vollkommen neue Technologie patentieren lassen. Beide Verfahren haben ihre Berechtigung: Während das Beschichten mit Pulver, das am meisten verbreitete innerhalb der Industrie, bietet das Laserauftragsschweissen mit Draht ein besseres Sicherheitshandling und überzeugt zudem durch weniger Verlustmaterial. Draht hat nicht zuletzt den Vorteil, dass jede Art des Auftragsmaterials für die Fertigung eingesetzt werden kann.

Von 4-achsige auf 5-achsige Bearbeitung umrüsten

Chiron hat die Anlage als Plattform ausgelegt und sie lässt sich mit relativ geringem Aufwand von 4-achsige auf 5-achsige Bearbeitung umrüsten. Ausgestattet mit modernster Sensorik erfüllt der 3D-Metalldrucker «AM Cube» alle relevanten Sicherheitsanforderungen für einen Betrieb ohne Überwachung durch den Bediener.

Werden besonders reaktive Materialien, wie etwa Titan, mit dem «AM Cube» bearbeitet, so kann die gesamte Anlage zur Verringerung der Oxidation mit Schutzgas geflutet werden und ermöglicht so ein mehrstündiges Fertigen unter Schutzgasatmosphäre.

Chiron «DZ 22 W five axis»

Auch die neue Chiron Baureihe 22 feiert auf der «Open House Online» ihre Weltpremiere.

Die «DZ 22 W five axis» mit einem Spindelabstand von 600 Millimetern basiert auf der gleichen Maschinenplattform wie die Baureihe 16 und wurde als Antwort auf aktuelle Kundenanforderungen aus der Automobilindustrie entwickelt. Sie überzeugt durch Präzision, Dynamik und eine hohe technische Verfügbarkeit und spielt insbesondere bei der Komplettbearbeitung von grossvolumigen Bauteilen aus Stahl und Aluminium, wie beispielsweise E-Motoren- und Getriebegehäuse, Ölwannen oder Fahrwerkskomponenten, ihre Stärken aus.

Komplexe Werkstücke produktiv und rüstarm fertigen

Aufgrund der bewährten Fahrportal-Bauweise, einem besonders steifen Maschinenbett und aktiver Komponentenkühlung erreicht die «DZ 22 W five axis» auch bei sehr grossen Werkstückdimensionen eine hohe Präzision. Kurze Taktzeiten werden souverän durch die hohe Achsbeschleunigung, die kurze Span-zu-Span-Zeiten sowie schnelle Eilgänge erreicht. Für ein weiteres Plus an Produktivität sorgt die integrierte Werkstückwechseleinrichtigung, durch die Roh- und Fertigteile hauptzeitparallel be- und entladen werden können.

Zwei unterschiedliche Hauptspindeln im Einsatz

Mit insgesamt 2 x 77 Werkzeugen im Magazin des neuen Bearbeitungszentrums von Chiron können ebenso Werkstückfamilien als auch komplexe Werkstücke rüstarm gefertigt werden. Je nach Aufgabe kommen zwei unterschiedliche Hauptspindeln zum Einsatz: eine Spindel mit hoher Drehzahl für Werkstücke aus Aluminium oder Alu-Legierungen oder eine Spindel mit hohem Drehmoment für schwer zerspanbare Werkstoffe und grosse Werkzeuge.

Zwei Tischvarianten für die 4- oder 5- Achs-Bearbeitung

Darüber hinaus sind sämtliche Zusatzaggregate, wie etwa für Kühlmittel, Hydraulik oder die Absaugung, platzsparend in der Maschine integriert. Die Baureihe 22 ist in verschiedenen Konfigurationen verfügbar: als eine «DZ 22 S» mit Direktbeladung oder als «HSK-A100»-Maschine. Möglich sind wahlweise ein Kugelgewindetrieb oder ein Lineardirektantrieb. Zudem stellt Chiron zwei Tischvarianten für die 4- oder 5- Achs-Bearbeitung zur Verfügung.

Chiron «DZ 22 W five axis»

Auch die neue Chiron Baureihe 22 feiert auf der «Open House Online» ihre Weltpremiere.

Die «DZ 22 W five axis» mit einem Spindelabstand von 600 Millimetern basiert auf der gleichen Maschinenplattform wie die Baureihe 16 und wurde als Antwort auf aktuelle Kundenanforderungen aus der Automobilindustrie entwickelt. Sie überzeugt durch Präzision, Dynamik und eine hohe technische Verfügbarkeit und spielt insbesondere bei der Komplettbearbeitung von grossvolumigen Bauteilen aus Stahl und Aluminium, wie beispielsweise E-Motoren- und Getriebegehäuse, Ölwannen oder Fahrwerkskomponenten, ihre Stärken aus.

Komplexe Werkstücke produktiv und rüstarm fertigen

Aufgrund der bewährten Fahrportal-Bauweise, einem besonders steifen Maschinenbett und aktiver Komponentenkühlung erreicht die «DZ 22 W five axis» auch bei sehr grossen Werkstückdimensionen eine hohe Präzision. Kurze Taktzeiten werden souverän durch die hohe Achsbeschleunigung, die kurze Span-zu-Span-Zeiten sowie schnelle Eilgänge erreicht. Für ein weiteres Plus an Produktivität sorgt die integrierte Werkstückwechseleinrichtigung, durch die Roh- und Fertigteile hauptzeitparallel be- und entladen werden können.

Zwei unterschiedliche Hauptspindeln im Einsatz

Mit insgesamt 2 x 77 Werkzeugen im Magazin des neuen Bearbeitungszentrums von Chiron können ebenso Werkstückfamilien als auch komplexe Werkstücke rüstarm gefertigt werden. Je nach Aufgabe kommen zwei unterschiedliche Hauptspindeln zum Einsatz: eine Spindel mit hoher Drehzahl für Werkstücke aus Aluminium oder Alu-Legierungen oder eine Spindel mit hohem Drehmoment für schwer zerspanbare Werkstoffe und grosse Werkzeuge.

Zwei Tischvarianten für die 4- oder 5- Achs-Bearbeitung

Darüber hinaus sind sämtliche Zusatzaggregate, wie etwa für Kühlmittel, Hydraulik oder die Absaugung, platzsparend in der Maschine integriert. Die Baureihe 22 ist in verschiedenen Konfigurationen verfügbar: als eine «DZ 22 S» mit Direktbeladung oder als «HSK-A100»-Maschine. Möglich sind wahlweise ein Kugelgewindetrieb oder ein Lineardirektantrieb. Zudem stellt Chiron zwei Tischvarianten für die 4- oder 5- Achs-Bearbeitung zur Verfügung.

Chiron «FZ 16 S five axis»

Für die anspruchsvollen Bearbeitungen in der Luftfahrtindustrie, bei denen grösstenteils die Bauteile aus dem «Vollen» zerspant werden, benötigt es eine Werkzeugmaschine, die gleichzeitig beste Fräsleistung mit höchster Präzision vereint. Als massgeschneidert für die hohen Anforderungen dieser Branche gilt die neue «FZ 16 S five axis» mit HSK-A100 von Chiron. Mit einer leistungsstarken Hauptspindel mit 400 Nm Drehmoment ist sie prädestiniert für die Bearbeitung von schwer zu zerspanenden Strukturbauteilen aus Titan oder Nickelbasislegierungen wie zum Beispiel INCONEL.

Die leistungsstarken Antriebe des «FZ 16 S five axis»

Die besonders grosse HSK-A100 Schnittstelle und die bewährte Fahrportal-Bauweise, die für eine hohe statische und dynamische Steifigkeit sorgt, legen die Grundsteine für besonders hohe Zerspanraten sowie die Bearbeitung sehr tiefer Kavitäten. Die leistungsstarken Antriebe des Bearbeitungszentrums ermöglichen die geforderte Dynamik. Auch in Sachen Genauigkeit überzeugt die neue «FZ 16 S five axis» mit HSK-A100 durch ein robustes Grundkonzept und eine besonders hohe thermische Stabilität.

Chiron «DZ 16 W»

Zur «Open House Online» zeigte Chiron die Baureihe 16 erstmals mit der kompakten Automationseinheit VariocellUno, bestehend aus Handlingroboter und Werkstückspeicher. Die neue Variante wurde für einen besonders produktiven, hauptzeitparallelen Austausch von Roh- und Fertigteilpaletten in der Serienproduktion konzipiert und erlaubt die Fertigung von vielen Werkstücken in sehr kurzen Taktzeiten. Das Werkstückhandling übernimmt bei der «DZ 16 W» ein 6-Achs-Roboter. Zahlreiche standardisierte Optionen unterstützen dabei, projektspezifische Anforderungen auszulegen und umzusetzen.

Verschiebbare Automationszelle für Rüst- und Wartungsarbeiten

Das neue Bearbeitungszentrum inklusive Automation ist – je nach individueller Kundenanforderung - mit Schubladenspeicher, Palettierer oder Werkstückträgerband erhältlich. Eine grosse Drehtüre ermöglicht den optimalen Zugang zum Arbeitsraum der Maschine. Zudem kann die Automationszelle für Rüst- und Wartungsarbeiten verschoben werden. Die kompakte Automationseinheit kann auch noch nachträglich nachgerüstet werden und ist ebenfalls für die STAMA MC531 verfügbar.

Auch Softwareprogramme haben es bei Chiron in die Neuheitenliste geschafft. ProtectLine und CutLine sind nämlich die neusten Softwarelösungen der Chiron Group für die digitale Fertigung und wurden im Rahmen der virtuellen Messe «Open House Online» vom 14. bis zum 19. Mai vorgestellt.

Beide Module gehören zum SmartLine-Portfolio, mit dem die Chiron Group eine führende Position auf dem Markt eingenommen hat. Die digitalen Produkte sind alle aufeinander abgestimmt und schaffen reale Mehrwerte rund um die Bearbeitungszentren: die Produktivität kann gesteigert, die Teilequalität verbessert und die Verfügbarkeit erhöht werden.

ProtectLine: Präventiver Schutz bei laufender Produktion

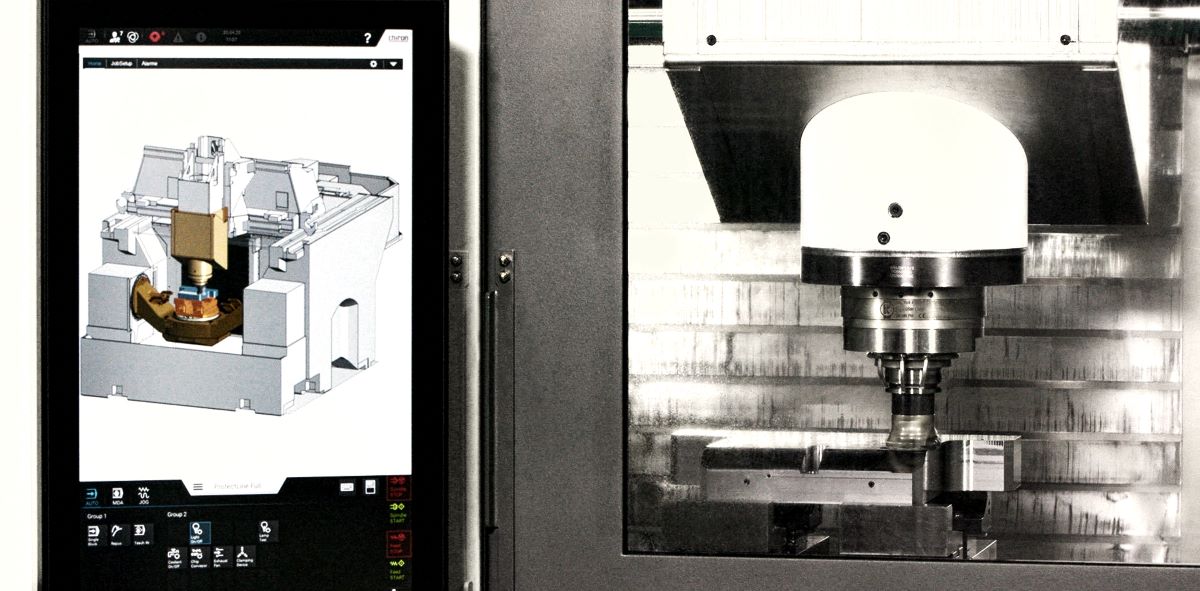

Mit der Software ProtectLine können potenziell grosse, kostenintensive Schäden und Produktionsausfälle zuverlässig vermieden werden. ProtectLine zeichnet sich dadurch aus, dass ein digitaler Zwilling der physischen Maschine in jeder Betriebsart stets in Echtzeit vorausfährt, diese im Fall eines Crashs kontrolliert stillsetzt und somit präventiv vor Kollisionen schützt.

Die Software der Chiron Group unterscheidet sich von anderen am Markt etablierten Systemen vor allem dadurch, dass die simulierten Modelle stets der aktuellen, realen Produktionssituation entsprechen.

Selbst bei kleinen Adaptionen oder Bedienungsfehlern kann ein Maschinencrash zuverlässig vermieden werden. Die Lösung leistet damit ihren Beitrag zu einer signifikant verbesserten Produktivität. Ein weiterer Vorteil: ProtectLine ist direkt auf dem neuen Bedienpanel TouchLine integriert, das durch ein intuitives und kontextsensitives Bedienkonzept eine einfache Bedienung ermöglicht.

Digitale Prozesskette

ProtectLine bildet die physische Maschine vollumfänglich ab: Sämtliche Bearbeitungswerkzeuge inklusive Werkzeughalter sowie das Werkstück mit Aufspannung sind Bestandteile des Modells.

Genau wie bei einer realen Maschine erlaubt die Software beispielsweise virtuelle Werkzeugwechsel und simuliert parallel zum realen Zerspanprozess auch einen virtuellen Zerspanprozess. Durch diese einzigartige Abtragssimulation entspricht die Geometrie des virtuellen Werkstücks jederzeit der des realen Werkstücks, wodurch ein sehr realitätsnahes Modell entsteht.

Gemeinsam eingesetzt bilden die SmartLine-Module ProcessLine und ProtectLine eine integrierte, digitale Prozesskette. Während ProcessLine das reale NC-Programm vorbereitend simuliert, schützt ProtectLine zuverlässig vor den Folgen von Fehlbedienungen im laufenden Betrieb.

CutLine: Maximale Effizienz in der Fertigung

Jüngstes Mitglied im SmartLine-Programm der Chiron Group ist das Modul CutLine. Die neue Softwarelösung, die auf der «Open House Online» Premiere feierte, erlaubt eine enorme Steigerung der Produktivität durch eine optimierte Vorschubgeschwindigkeit in Abhängigkeit von der Spindellast.

Die vollautomatisierte, in Echtzeit arbeitende Software für die adaptive Steuerung des Bearbeitungszentrums überwacht kontinuierlich die Spindelleistung der Maschine. Dabei optimiert sie die Vorschubgeschwindigkeit automatisch während jedes neuen Arbeitsschrittes. Auf diese Weise wird die Gesamttaktzeit deutlich reduziert. Ein zusätzlicher Pluspunkt dabei ist, dass zu keiner Zeit aufwändige, händische NC-Programmänderungen notwendig sind.

Werkzeugbruch sicher vermeiden

Die neue Anwendung zielt darauf ab, auf Basis erhöhter Vorschubgeschwindigkeit stets die maximal mögliche Auslastung für das eingesetzte Schneidewerkzeug und Werkstückmaterial zu erreichen. Auf diese Weise kann mit Hilfe von CutLine ein Beschleunigungseffekt pro produziertem Werkstück von bis zu zwölf Prozent erzielt werden. Die Softwarelösung sorgt dafür, dass das Bearbeitungszentrum stets bestmöglich ausgelastet ist. Ist eine Überlastung der Spindel erkennbar, so wird die Vorschubgeschwindigkeit automatisch wieder reduziert und die Werkzeugstandzeit verlängert sich.

SmartLine-Modul in kürzester Zeit eingerichtet

Lassen die aktuellen Bedingungen bei der Bearbeitung eine schnellere Vorschubgeschwindigkeit zu, so wird diese umgehend wieder erhöht, um stets eine maximale Effizienz in der Fertigung zu erreichen. Gewöhnlich ist ein einziger Trainingslauf auf einer Werkzeugmaschine ausreichend, bei dem CutLine die Spindelbelastung in den einzelnen Bearbeitungsschritten erfasst. Das neue SmartLine-Modul lässt sich in kürzester Zeit einrichten und ist für alle Bearbeitungszentren mit Siemens-Steuerung verfügbar.

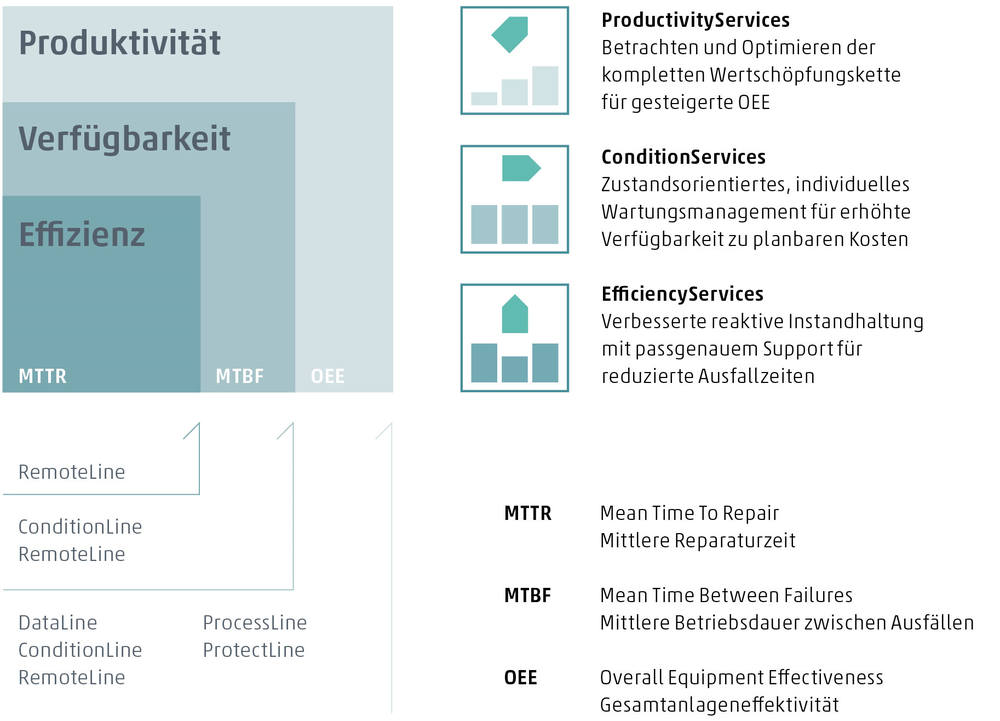

Die Softwarelösungen aus dem SmartLine-Portfolio schaffen die Voraussetzungen, Informationen aus Bearbeitungszentren zielgerichtet auszuwerten und erkennen damit konkrete Potenziale in der Fertigung. Die neuen SmartServices, Bestandteil des neuen Servicekonzept LifetimeSolutions, knüpfen hier an: basierend auf den bestehenden IT-Systemen ermöglichen sie zielgerichtete Serviceleistungen für eine gesteigerte Gesamtanlageneffektivität.

Modular aufgebaute SmartServices

Wie alle Dienstleistungen des neuen Servicekonzepts orientieren sich die SmartServices an den unterschiedlichen Phasen des Lebenszyklus von Maschinen und Anlagen: Starten, Produzieren und Modernisieren. Die drei Servicepakete der SmartServices von Chiron sind modular aufgebaut, kundenindividuell anpassbar und zielen auf eine höhere Produktivität, beste Maschinenverfügbarkeit, mehr Flexibilität und eine optimale Qualität der zu bearbeitenden Werkstücke ab.

Kosteneffizienter Serviceeinsatz für schnelle Wiederaufnahme der Produktion

Bei einer reaktiven Instandhaltungsstrategie kommen die EfficiencyServices von Chiron, die auf dem Ferndiagnose-Tool RemoteLine basieren, zum Einsatz. Werden beispielsweise Vibrationen oder Oberflächenprobleme bei der Produktion festgestellt, so kann ein Serviceexperte der Chiron Group per Ferndiagnose zunächst die Maschinendaten analysieren, konkrete Messungen vornehmen und die Problemursache identifizieren. Im Optimalfall kann auf diese Weise direkt eine Störungsbehebung erfolgen.

Servicetechniker: Remote-Analyse als Vorbereitung

Wird zusätzlich ein Techniker vor Ort benötigt, so ist dieser durch die vorausgegangenen Remote-Analysen bereits bestmöglich vorbereitet. Der Einsatz lässt sich für den Kunden damit schneller und kosteneffizienter durchführen. Kurz: Der Remote-Zugriff legt die Grundsteine für eine schnellere Wiederaufnahme der Produktion und spart somit Zeit und Geld.

Zusätzlich sorgen bei den EfficiencyServices definierte Reaktionszeiten für eine höhere Planungssicherheit. Für mehr Flexibilität kann der Kunde von Chiron zwischen verschiedenen Vertragsmodellen wählen, die sich in Leistungsumfang und Laufzeiten unterscheiden.

Die Softwarelösungen aus dem SmartLine-Portfolio schaffen die Voraussetzungen, Informationen aus Bearbeitungszentren zielgerichtet auszuwerten und erkennen damit konkrete Potenziale in der Fertigung. Die neuen SmartServices, Bestandteil des neuen Servicekonzept LifetimeSolutions, knüpfen hier an: basierend auf den bestehenden IT-Systemen ermöglichen sie zielgerichtete Serviceleistungen für eine gesteigerte Gesamtanlageneffektivität.

Modular aufgebaute SmartServices

Wie alle Dienstleistungen des neuen Servicekonzepts orientieren sich die SmartServices an den unterschiedlichen Phasen des Lebenszyklus von Maschinen und Anlagen: Starten, Produzieren und Modernisieren. Die drei Servicepakete der SmartServices von Chiron sind modular aufgebaut, kundenindividuell anpassbar und zielen auf eine höhere Produktivität, beste Maschinenverfügbarkeit, mehr Flexibilität und eine optimale Qualität der zu bearbeitenden Werkstücke ab.

Kosteneffizienter Serviceeinsatz für schnelle Wiederaufnahme der Produktion

Bei einer reaktiven Instandhaltungsstrategie kommen die EfficiencyServices von Chiron, die auf dem Ferndiagnose-Tool RemoteLine basieren, zum Einsatz. Werden beispielsweise Vibrationen oder Oberflächenprobleme bei der Produktion festgestellt, so kann ein Serviceexperte der Chiron Group per Ferndiagnose zunächst die Maschinendaten analysieren, konkrete Messungen vornehmen und die Problemursache identifizieren. Im Optimalfall kann auf diese Weise direkt eine Störungsbehebung erfolgen.

Servicetechniker: Remote-Analyse als Vorbereitung

Wird zusätzlich ein Techniker vor Ort benötigt, so ist dieser durch die vorausgegangenen Remote-Analysen bereits bestmöglich vorbereitet. Der Einsatz lässt sich für den Kunden damit schneller und kosteneffizienter durchführen. Kurz: Der Remote-Zugriff legt die Grundsteine für eine schnellere Wiederaufnahme der Produktion und spart somit Zeit und Geld.

Zusätzlich sorgen bei den EfficiencyServices definierte Reaktionszeiten für eine höhere Planungssicherheit. Für mehr Flexibilität kann der Kunde von Chiron zwischen verschiedenen Vertragsmodellen wählen, die sich in Leistungsumfang und Laufzeiten unterscheiden.

Zustandsorientiert und vorausschauend planen

Bei den ConditionServices kommt mit der namensgebenden ConditionLine ein weiteres Modul aus dem SmartLine-Portfolio der Chiron Group zum Zuge. Mit Hilfe dieser Software werden Maschinenzustandsdaten, etwa Achs- oder Spindeldaten, zyklisch erfasst und beim jeweiligen Maschinenhersteller der Unternehmensgruppe umfassend analysiert. Das Serviceteam kann auf Basis dieser Informationen Unregelmässigkeiten feststellen und Probleme im Voraus erkennen.

Wartungen sind mit Hilfe dieses präventiven Servicepakets von Chiron konkret planbar und können zu jeder Zeit dynamisch angepasst werden. Langfristig kann durch den Einsatz der ConditionServices eine hohe technische Verfügbarkeit der Bearbeitungszentren gesichert werden.

Gesamtanlageneffektivität steigern

Beim dritten Servicepaket von Chiron, den ProductivityServices, analysiert ein Serviceexperte gemeinsam mit dem Kunden den kompletten Fertigungsprozess sowie die angrenzenden Bereiche wie zum Beispiel die Hard- und Software oder die Automatisierung. Ungenutzte Potenziale werden dabei identifiziert und Verbesserungsmöglichkeiten aufgezeigt.

Sowohl bei der Analyse als auch bei den jeweiligen Lösungswegen können sämtliche Module des SmartLine-Portfolios zum Einsatz kommen. Werden beispielsweise Handlungsbedarfe beim Fertigungsprozess festgestellt, so können zunächst durch Anpassungen des NC-Programms Nebenzeiten reduziert werden. Später im laufenden Betrieb optimiert das neue SmartLine-Modul CutLine die Vorschubgeschwindigkeit in Echtzeit. Unterm Strich wird durch die Kombination der verschiedenen Massnahmen die Zykluszeit des Werkstücks reduziert und die Gesamtanlageneffektivität der Maschine gesteigert.

Impressum

Textquelle: Chiron Group

Bildquelle: Chiron Group

Publiziert von Technik und Wissen

Weitere Artikel

Veröffentlicht am: