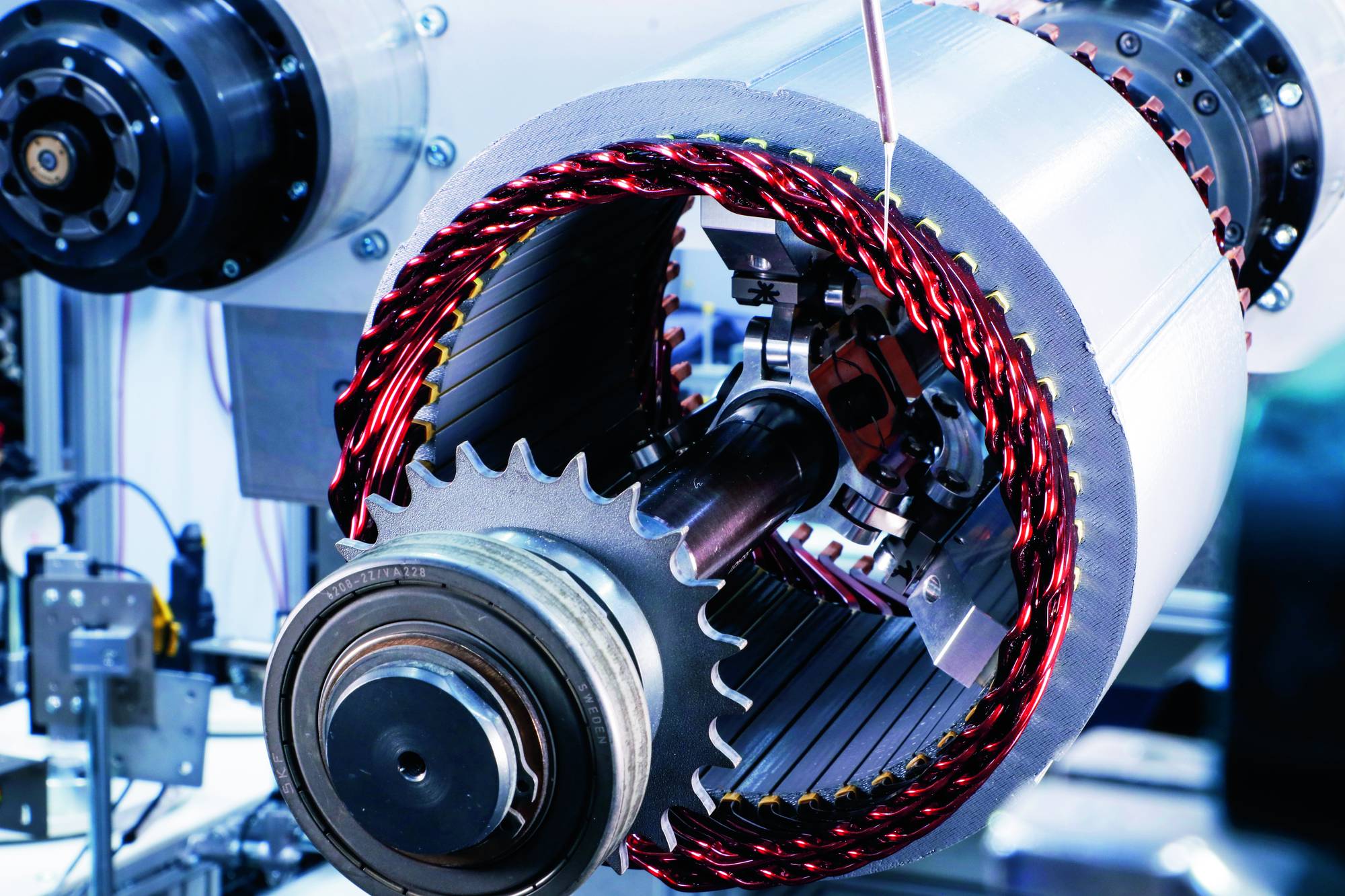

Die von Grob entwickelte Träufelanlage ist für die Montage von E-Maschinen vorgesehen und besteht aus flexiblen Fertigungszellen. Ein speziell entwickelter Übergabegreifer ermöglicht eine rotierende Übergabe zwischen dem Träufel- und Aushärtevorgang.

Redaktionelle Bearbeitung: Technik und Wissen

Bei der Herstellung von Statoren, die Teil des Elektromotors sind, stellt das Imprägnieren den letzten Fertigungsschritt dar und dient der Sekundärisolation. Zur Steigerung der Leistungsdichte der Statoren werden alle Luftbläschen innerhalb der Drahtwicklungen mit Isolationsmaterial verdrängt, da innerhalb dieser Lufteinschlüsse die Wärmeabfuhr gestört wird und so Hotspots entstehen könnten. Zusätzlich sollen die Kupferwicklungen fixiert werden, sodass keine Relativbewegung mehr zwischen den einzelnen Drähten stattfindet kann und Schäden an den Wicklungen verhindert werden können. Ferner hat das Imprägnierverfahren insbesondere einen Einfluss auf die elektrischen Kenngrössen wie Kapazität und Teilentladung.

Bei Grob: Entscheidung für Träufelanlage

Neben dem Imprägnieren kommt in der Elektromobilität meistens das Träufel- oder Heiztauch-Verfahren zum Einsatz. Bei Grob hat man sich für das Träufelverfahren entschieden. Dies wird sowohl zum Aufbringen von Harz auf die Wicklung und in die Zwischenräume in der Nut, als auch zur mechanischen Fixierung und zur elektrischen Isolation und damit zur Verbesserung der Wärmeabfuhr eingesetzt. Dabei hat das Träufelverfahren den Vorteil, dass das Harz nur auf die Drahtwicklung appliziert wird und das Statorblechpaket nach dem Imprägniervorgang nicht gereinigt werden muss.

Eine Träufelanlage aus einzelnen flexiblen Fertigungszellen

Die neue, von Grob entwickelte Träufelanlage besteht aus einzelnen, flexiblen Fertigungszellen. Der speziell entwickelte Übergabegreifer ermöglicht die rotierende Übergabe zwischen dem Träufel- und dem Aushärtevorgang. Somit können die Prozessschritte voneinander getrennt und die Zellen modular aufgebaut werden. Durch die modulare Bauweise besteht zusätzlich die Möglichkeit, Prozesse wie Wirbelsintern oder Gelcoating in den Gesamtablauf zu integrieren und die Aushärtevorgänge zweier Prozesse zu kombinieren. Des Weiteren können mehrere Produktdesigns über eine Anlage gefahren werden, wobei der Wechsel jeweils Taktzeitneutral erfolgt. Der Kernprozess «rotierende Übergabe» wurde in Form eines Teststands bei Grob aufgebaut, sodass das System vor dem Erhalt mehrerer Serienaufträge eingehend getestet werden konnte.

Träufelprozess auch Teil des ersten Virtual Open House von Grob

Mit einer seriennahen Träufelanlage wird das Imprägnieren in Form eines Films auch auf dem Grob Virtual Open House gezeigt. Mit den werkseigenen Träufelanlagen wurden bei Grob bereits mehr als 2.500 Statoren im Kundenauftrag gefertigt und Parameter für die Serienfertigung ermittelt. In enger Zusammenarbeit unterstützt Grob seine Kunden hier bei der Prüfung ihrer Werkstückdesigns. Dabei wird mittels Simultaneous Engineering verifiziert, ob das Träufelverfahren auch für die Serienfertigung geeignet ist. «So haben bereits namhafte OEMs und Tier1 auf unsere Expertise zurückgegriffen», berichtet Grob-Teamleiter «Entwicklung Imprägnier-Technologie, Innovationsmanagement/E-Mobilität» Florian Sackl.

Nach über sechs Jahren Forschungs- und Entwicklungsarbeit im Bereich der Elektromobilität haben sich die Grob-Werke als überaus wettbewerbsfähiger Player im weltweiten Markt der alternativen Antriebsarten fest etabliert.

Verstärkte Investition in den Bereich Elektromobilität

Vor dem Hintergrund seiner jahrzehntelangen Erfahrung in der Herstellung hocheffizienter Fertigungs- und Montageanlagen, wird bei Grob bereits seit mehr als sechs Jahren verstärkt in den Bereich Elektromobilität investiert. Mit seiner Vielzahl an Neuentwicklungen ist Grob bestens in der Lage, die stetigen Technologieveränderungen bei alternativen Antriebsarten zu bewältigen und den Anforderungen der Automobil- und ihrer Zulieferindustrie gerecht zu werden.

Fast alle Automobilhersteller bauen auf Elektromobilität by Grob

Nahezu alle grossen Automobilhersteller in Deutschland, unter ihnen so namhafte Unternehmen wie Volkswagen, BMW und Daimler, wie auch die amerikanischen Automobilhersteller Ford, Tesla und General Motors oder Renault/Nissan in Frankreich und Unternehmen in Asien bauen auf Elektromobilität by Grob.

Auch in der automobilen Zulieferindustrie wie auch bei Valeo Siemens kommt Grob E-Mobilität zum Einsatz. Aufgrund der derzeit überaus guten Marktresonanz ist davon auszugehen, dass der Umsatz der Business Unit Neuen Technologien (E-Mobilität, Batteriemodule, Batteriezellen) in der Grob-Gruppe weiter überproportional steigen wird.

Vorreiter in der Batteriemodulmontage

Mit wachsenden Anforderungen im automobilen Antriebsstrang haben auch die zuverlässige Montage von Batteriesystemen, sowie die effiziente Produktion von Batteriezellen massgeblich an Bedeutung gewonnen.

Dabei profitiert Grob bei der Entwicklung und Fertigung von hochautomatisierten Produktionsanlagen für die Herstellung von Energiespeichern von seiner langjährigen Erfahrung in der Montagetechnik. Die hohen Anforderungen an Qualität und Sicherheit verstärken die technisch anspruchsvollen Rahmenbedingungen für die Produktionsschritte, die von Grob in den vergangenen Monaten unternommen wurden.

Dass Grob diese erfolgreich beherrscht, beweist die überaus gute Marktresonanz mit aktuell mehr als zehn Festaufträge für die Batteriemodul-Montage.

Neben der Batteriemodul-Montage entwickelt Grob soeben innovative Lösungen für die Batteriezell-Assemblierung von Lithium-Ionen-Zellen an. Speziell für die Prozessentwicklung neuer und skalierbarer Fertigungsverfahren wurde hierzu ein eigenes Applikationslabor geschaffen.

Impressum

Textquelle: Grob-Werke

Bildquelle: Grob-Werke

Publiziert von Technik und Wissen

Informationen

Grob-Werke

www.grobgroup.com

Weitere Artikel

Veröffentlicht am: