Mehr als nur 3D-drucken

Hybrid Additive Manufacturing: die Lumex-Technologie von Matsuura

Mehr als nur 3D-drucken

Hybrid Additive Manufacturing: die Lumex-Technologie von Matsuura

Mit der «Hybrid Additive Manufacturing»-Technologie Lumex des japanischen Herstellers Matsuura bietet Newemag | Schneider mc eine weltweit einzigartige Lösung im Feld der additiven Fertigung für den Schweizer Markt an.

Ein Firmenbeitrag von Newemag

Die Lumex-Technologie ist eine Hybridlösung und besteht aus Sintertechnologie kombiniert mit der integrierten Fräsbearbeitung. Mit dieser Lumex-Technologie können Produktionsteile mit sehr hoher Präzision und Oberflächengüte auf einer Maschine hergestellt werden. Abgestimmt mit dem hauseigenen CAD/CAM sind Lösungsmöglichkeiten für die Produktion von einfachen bis zu hochkomplexen Teilen möglich.

Nutzen des «Hybrid Additive Manufacturing» von Matsuura

- Höchste Präzision und Oberflächengüte

- Herstellung von komplexen Geometrien auf einer Maschine

- Bewährte ausgereifte Technologie

- Zeitgewinn dank der Kombination von Sintern und Fräsen

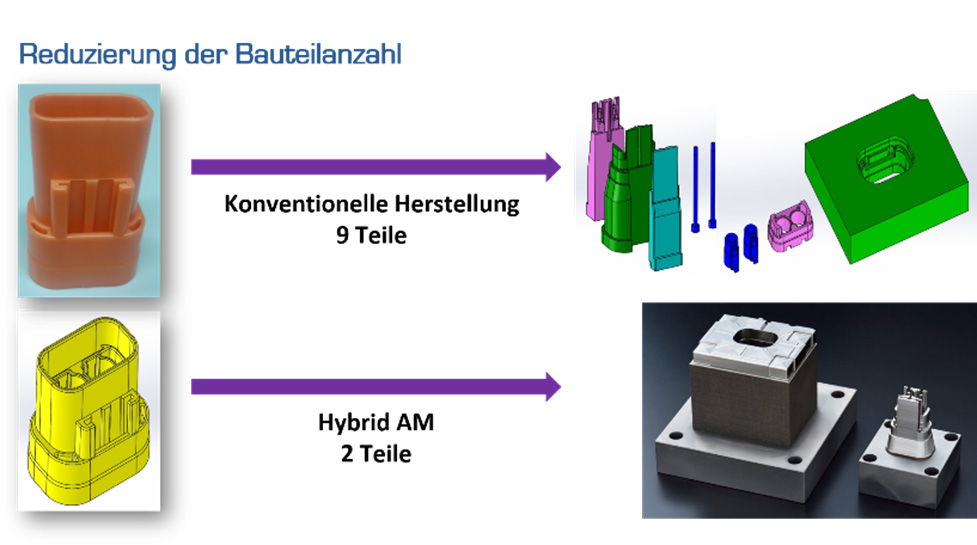

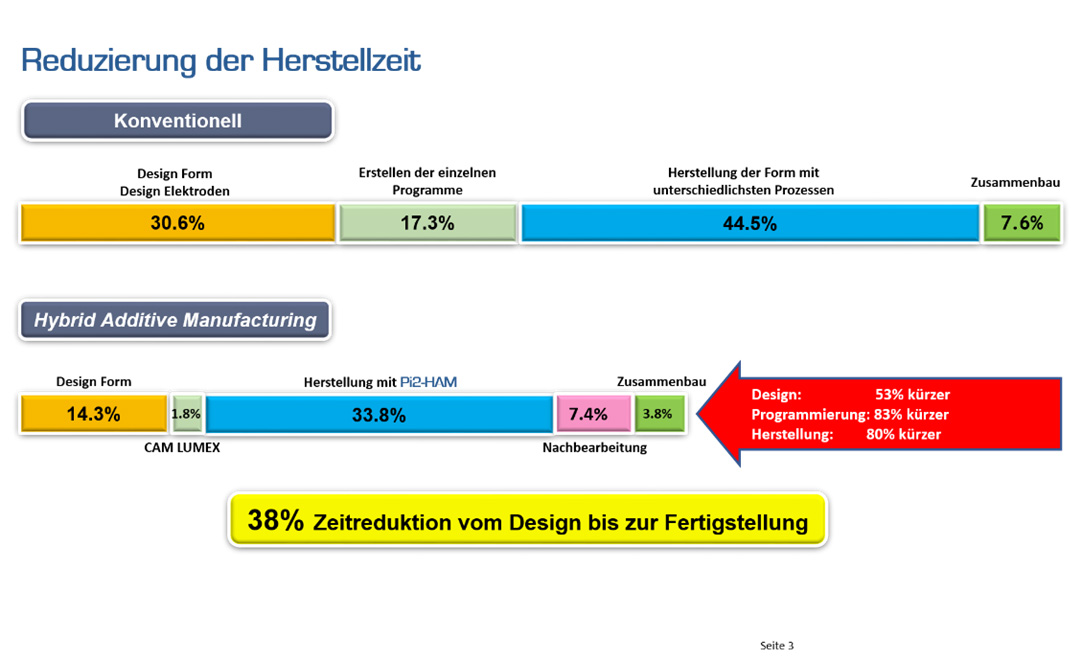

Spritzgussform für die Herstellung von Steckern

Die Kombination aus additiver Fertigung und Direktveredelung der Oberflächen bringt in diesem Beispiel grosse Vorteile gegenüber der konventionellen Produktion.

Spritzgussform auf der hybriden Maschine von Matsuura hergestellt:

- Dank des Hybrid Additive Manufacturing konnte die Bauteilzahl von 9 auf 2 reduziert werden

- Durch die Gestaltung dreidimensionaler, konturnaher Kühlkanäle konnte die Abkühlzeit von 18 auf 8 Sekunden reduziert werden (ohne Qualitätsverlust)

- Die Einspritzzykluszeit konnte um 33 Prozent reduziert werden, von 30 auf 20 Sekunden

- Der vereinfachte Herstellungsprozess (ein Programm, eine Produktionsanlage) führte zu einer Zeitreduktion von 40 Prozent vom Design zur Fertigstellung

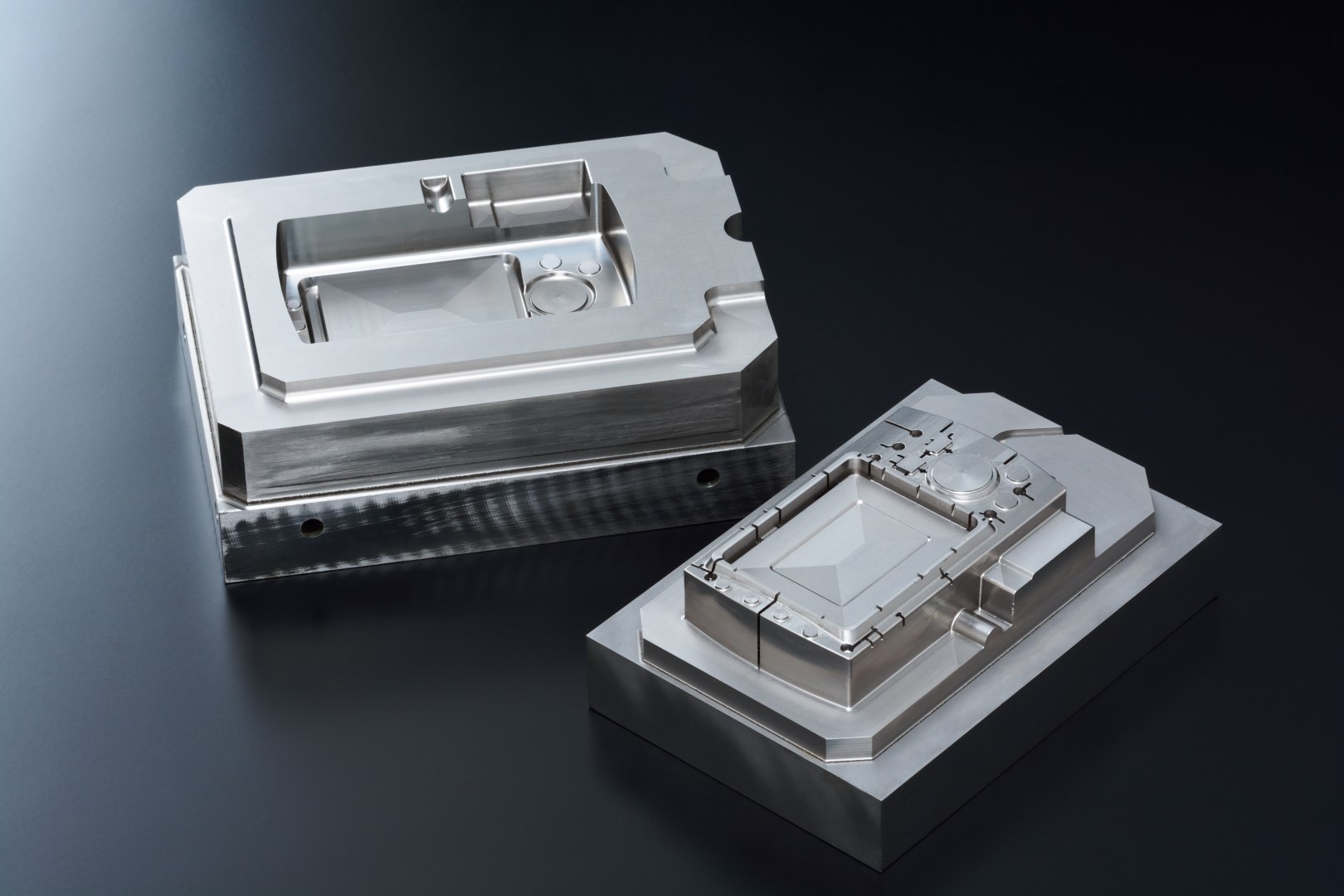

Herstellung eines Gehäuses für eine Digitalkamera

Bei der Herstellung eines Gehäuses für eine Digitalkamera wurde auf «Hybrid Additive Manufacturing» zurückgegriffen. Dadurch konnte bei einer Stückzahl von 300’000 ein Zeitgewinn von 14 Tagen realisiert werden; im Vergleich ganze 16% schneller als ein konventioneller Herstellungsprozess.

Spritzgussform hergestellt

Um das Gehäuse einer Digitalkamera effizienter herstellen zu können wurde der Formeinsatz mit «Hybrid Additive Manufacturing» hergestellt. Dies bringt sowohl Vorteile bei der Produktion der Gehäuse und vereinfacht zugleich die Herstellung des Formeinsatzes. Der ganze Einsatz wird in einem Prozessschritt hergestellt und benötigt keine nachträgliche Bearbeitung.

Die Verbindung von additivem Aufbau und direkter Fertigstellung der Oberflächen bringt in diesem Beispiel grosse Vorteile gegenüber der konventionellen Herstellung.

Vorteile bei der Produktion der Gehäuse

16% schneller

Zeitgewinn beim Einspritz-Zyklus von 25 Sekunden (konventionell) auf 21 Sekunden (additiv)

Zeitgewinn bei der Produktion bei einer Stückzahl von 300'000 = 14 Tage

Vorteile bei der Herstellung des Formeinsatzes

50% schneller

Zeitgewinn bei der Herstellung von 4 Wochen (konventionell) auf 2 Wochen (additiv)

15% günstiger

Kostenvorteil bei der Herstellung 13'500 CHF (konventionell) auf 11'500 CHF (additiv)

Veröffentlicht am: