Ein Maschinenleben lang im untersten Mikrometer-Bereich

Elektrodenfräsen mit einem massgeschneiderten Kern-Bearbeitungszentrum

Ein Maschinenleben lang im untersten Mikrometer-Bereich

Elektrodenfräsen mit einem massgeschneiderten Kern-Bearbeitungszentrum

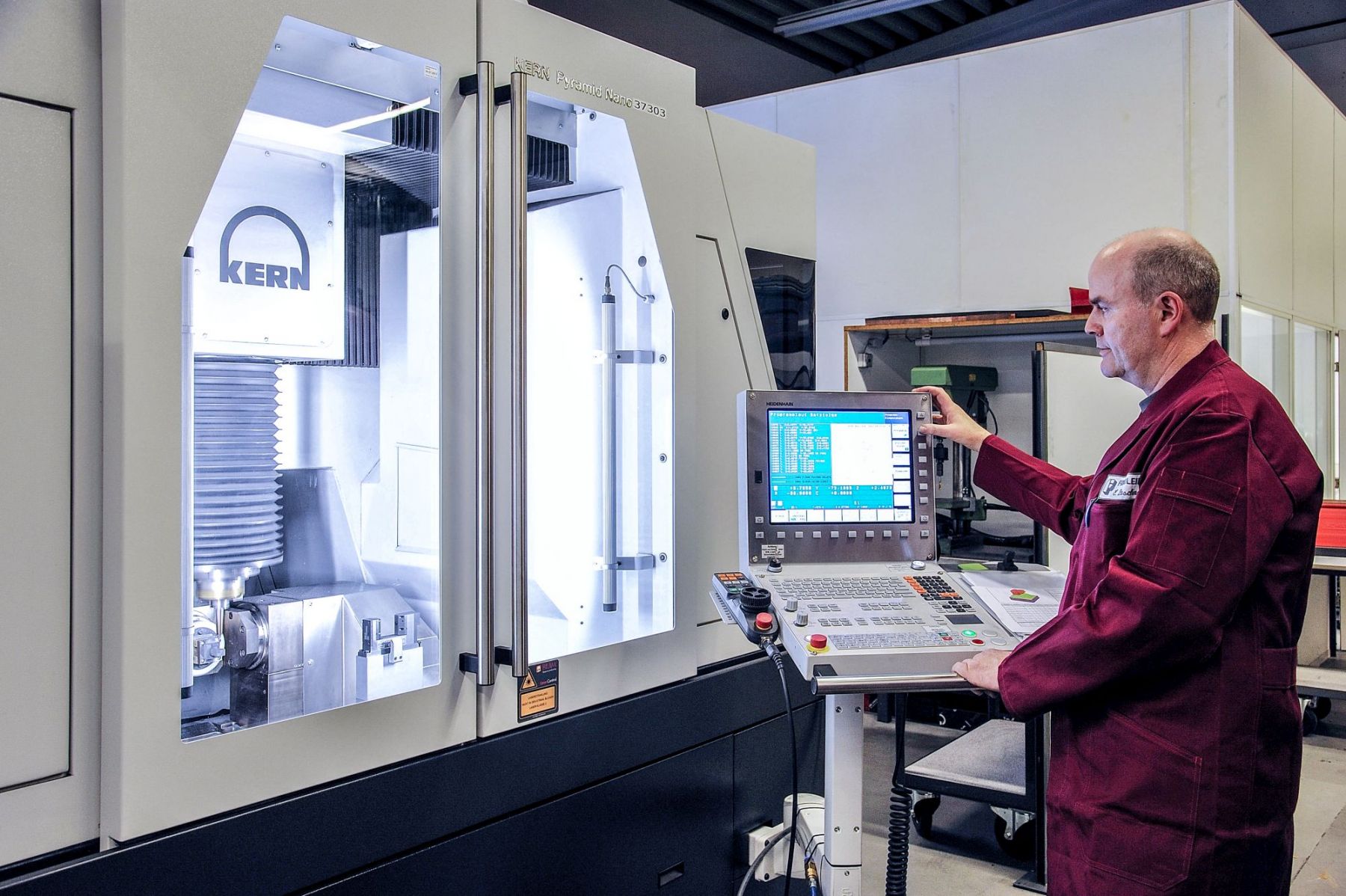

Kern Pyramid Nano: Für den Einsatz bei der Friedlein GmbH & Co.KG haben die Entwickler des oberbayerischen Werkzeugmaschinenherstellers ihr Flaggschiff in Sachen Präzision mit einigen Sonderlösungen ausgestattet. (Bilder: Kern Microtechnik)

Mit einer massgeschneiderten Version des 5-Achs-Bearbeitungszentrums Kern Pyramid Nano realisiert ein Werkzeugbauunternehmen beim Elektrodenfräsen mühelos konstante Genauigkeit im µm-Bereich – und dies meist mannlos im 24-Stunden-Betrieb.

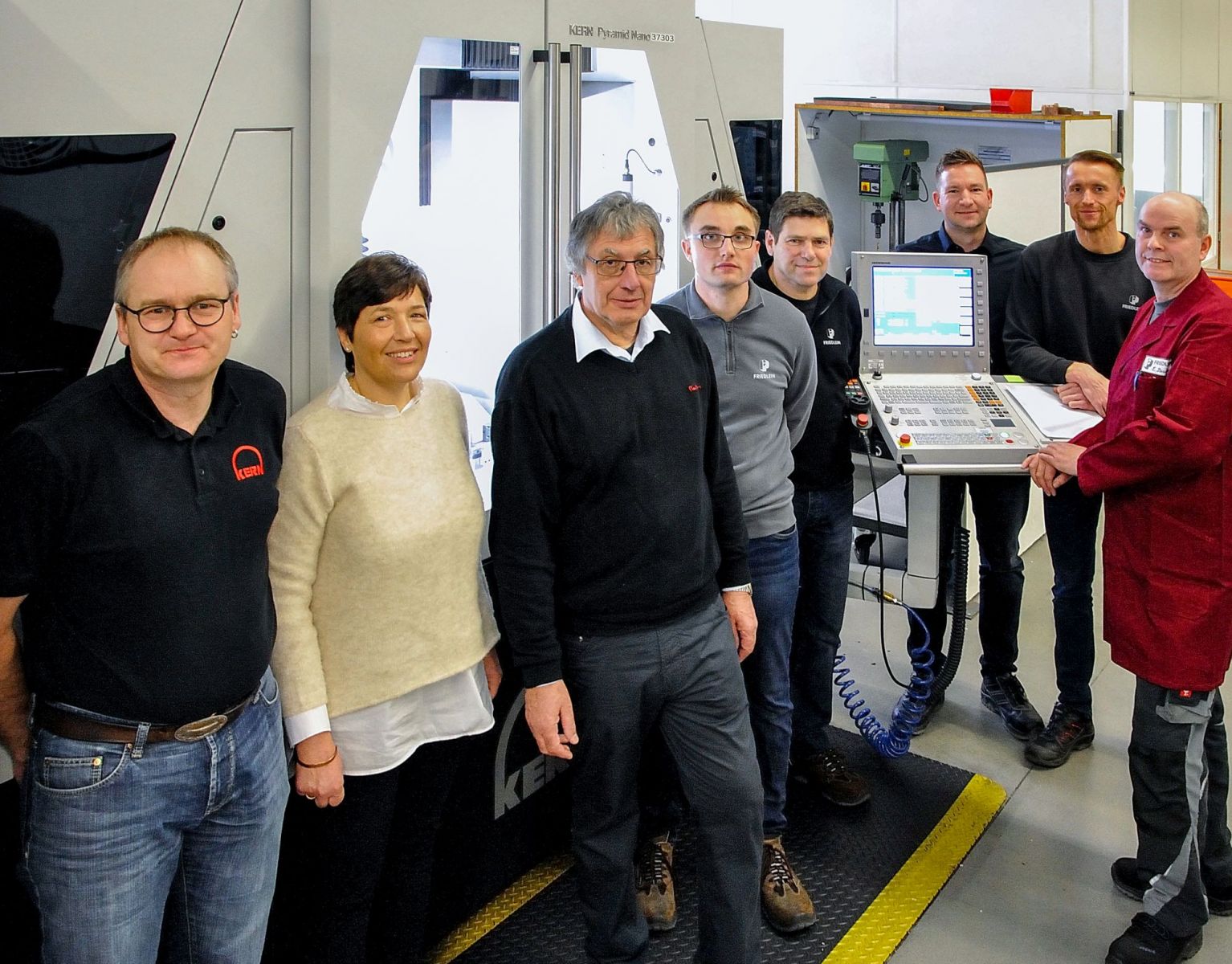

Als 2016 bei der deutschen Firma Friedlein die Entscheidung anstand, ein rund 15 Jahre altes 3-Achs-Fräszentrum, auf dem Grafitelektroden hergestellt wurden, zu ersetzen, waren für den Gründer Werner Friedlein, seinen Prokuristen André Siemon und den Abteilungsleiter Elektrodenfräsen, Johannes Fischer, einige Kernanforderungen nicht verhandelbar: vor allem höhere Präzision, dazu automatisiertes Arbeiten und maximale Flexibilität im Arbeitsraum. Denn die Friedlein GmbH & Co. KG fertigt eine Vielzahl an Elektroden als Lohnfertiger und bietet weitere Gewerke rund um den Werkzeug- und Formenbau als Dienstleister an.

Die Kern Pyramid Nano produziert für zwei

In einem ausführlichen Auswahlprozess konnte sich schliesslich die Kern Microtechnik GmbH mit einem speziell modifizierten 5-Achs-Fräszentrum vom Typ Kern Pyramid Nano gegen die Wettbewerber durchsetzen. In der Maschine wurde unter anderem ein um 200 mm abgesenkter Arbeitstisch realisiert, und sie bekam zur Automatisierung einen Werkstückwechsler vom Typ Erowa. Ein Gesamtpaket, mit dem sich das Team der Friedlein GmbH & Co. KG nach gut einem halben Jahr Arbeit mit der neuen Maschine vollauf zufrieden zeigt. «Das Volumen, das wir früher mit zwei Maschinen gefertigt haben, produzieren wir nun allein mit der Kern Pyramid Nano», berichtet Siemon.

Auch bei der Qualität tat man wie erwartet einen Sprung. Denn «eine Nacharbeit ist nur in wenigen Fällen noch notwendig», wie der Prokurist erläutert, der selbst gelernter Werkzeugbauer ist. Dies gelingt auch problemlos bei Elektroden, die maximal Toleranzen von 5 µm aufweisen dürfen, damit beim späteren Senkerodieren die geforderten Anforderungen erfüllt werden können.

Maschine arbeitet meistens unbeaufsichtigt

Musste der Maschinenbediener früher regelmässig zum Schleifpapier greifen und von Hand nacharbeiten, so hat er dank der höheren Präzision und dem automatisierten Werkstückwechsel nun mehr Zeit für andere Aufgaben im Umfeld. Wenn Werkstück- und Werkzeugmagazin befüllt und das Bearbeitungsprogramm konfiguriert sind, kann er sich etwa um die Werkzeuge kümmern, die später benötigt werden oder Werkstückträger mit optischen Codes versehen, anhand derer die Elektroden im Verlauf der Bearbeitung automatisch identifiziert werden.

In diesem Workflow arbeitet die Kern Pyramid Nano die meiste Zeit über mannlos. Der Maschinenbediener sorgt dafür, dass genügend Werkstücke und Werkzeuge in der Maschine vorhanden sind. Danach arbeitet sie unbeaufsichtigt weiter.

Hydrostatik für µm-Präzision über die gesamte Lebensdauer

Die Kern Pyramid Nano ist speziell für die Ultrapräzisionsfertigung im industriellen Einsatz entwickelt worden und ermöglicht Bearbeitungsgenauigkeiten von unter 1 µm. Und diese Genauigkeit bleibt über das ganze Maschinenleben gleich. Denn ihr Flaggschiff in Sachen Präzision haben die Entwickler des oberbayerischen Werkzeugmaschinenherstellers mit aufwendigen hydrostatischen Führungen und Antrieben ausgestattet, die keinem mechanischen Verschleiss unterliegen. Zudem erlaubt die Hydrostatik hohe Beschleunigungen bei gleichzeitig hervorragender Vibrationsdämpfung sowie eine deutlich schonendere und absolut ruckfreie Bewegung der Werkzeuge, was deren Standzeiten erhöht.

Ausgeklügeltes Temperaturmanagement

Um die Wiederholgenauigkeit auf die Spitze zu treiben, stattete Kern die Pyramid Nano noch mit einem ausgeklügelten Temperaturmanagement aus, das alle wichtigen Maschinenbereiche auf einer konstanten Temperatur hält, und zwar im Bereich von gerade mal +/- 0,25 Grad Celsius. Erreicht wurde das durch nicht weniger als fünf Kühlkreisläufe. Barbara Bergmann, Gebietsverkaufsleiterin bei Kern, erläutert dazu: «Ohne diese Temperierung könnte es durch externe Wärmeeinträge, die bei der Bearbeitung oder durch Schwankungen der Aussentemperatur entstehen, zu Ausdehnungen der Werkstücke oder der Maschinenelemente kommen und in der Folge zu Ungenauigkeiten am Werkstück.»

Das schlägt sich auch im Alltag nieder. «Für uns bedeutet das, dass wir in einem Toleranzbereich liegen, der für uns sehr angenehm ist», sagt Werner Friedlein lächelnd mit fränkischem Understatement. «Wenn wir die Maschine heute kalibrieren und zwei Monate später nachmessen würden, lägen die Abweichungen bei maximal 4 µm.»

Massgeschneiderte Automatisierung integriert

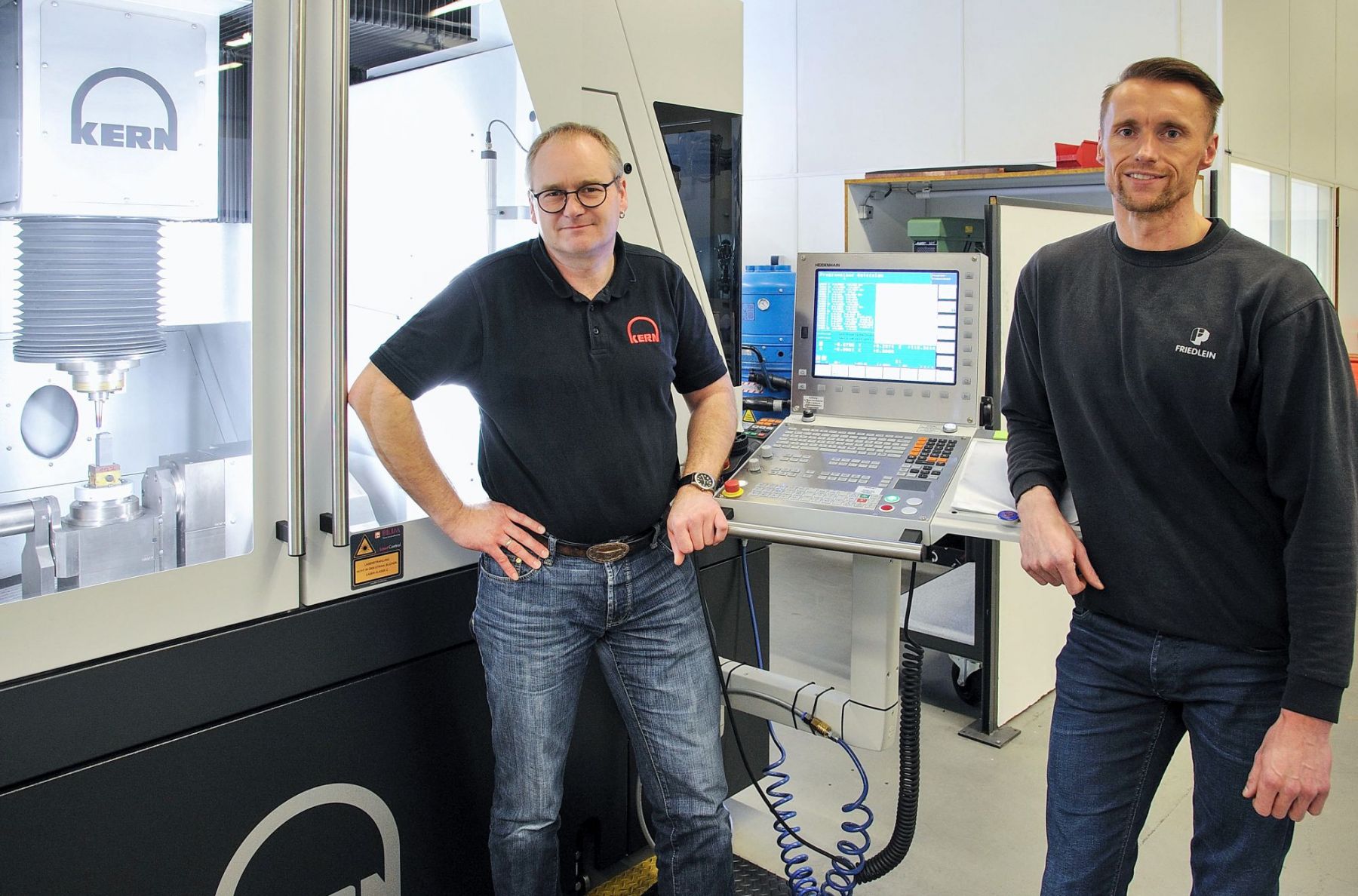

Auch bei der Automatisierung musste eine neue Konstellation realisiert werden, da die Friedlein GmbH & Co. KG bereits einen Werkstückwechsler des Typs Erowa an weiteren Maschinen im Einsatz hatte. Diesen sollte auch die neue Kern-Anlage bekommen – in Kombination mit der Kern Pyramid Nano ein Novum. Auch hier war die Platzfrage zu beantworten: Auf welchem Weg muss der Greifarm sich bewegen, um eine möglichst grosse Elektrode im Arbeitsraum platzieren zu können? «Die Lösung fanden wir bei einem gemeinsamen Termin mit Erowa», berichtet Anton Rohrmoser und ergänzt: «Die Kollegen von Erowa konnten eine zusätzliche Schwenkung integrieren, sodass wir nur einige Blechteile anpassen mussten.»

Schritt für Schritt an die Wunschlösung heran

Leicht gemacht wurde der Friedlein GmbH & Co. KG die Entscheidung für die Kern Pyramid Nano auch durch die Zusammenarbeit mit den Konstrukteuren des Maschinenbauers aus Eschenlohe bei der Entwicklung des speziellen Konzepts für diese massgeschneiderte Anlage. Telefonisch und anhand von Zeichnungen arbeiteten sich der Kern-Maschinenbautechniker Anton Rohrmoser und seine Kollegen zusammen mit Johannes Fischer und seinen Elektrodenfräsprofis der Friedlein GmbH & Co. KG, Schritt für Schritt an die Wunschlösung heran. So wurde etwa ausgetüftelt, wie man den Laser zum Abtasten der Werkzeuge am besten verschiebt, um den Arbeitsraum – zusätzlich zur Absenkung des Tisches – weiter vergrössern zu können.

Impressum

Textquelle: Kern Microtechnik

Bildquelle: Kern Microtechnik

Publiziert von Technik und Wissen (ea)

Informationen

Hersteller

Kern Microtechnik

kern-microtechnik.com

AMB: Halle 7, Stand B75

Anwender

Friedlein

friedlein-helmbrechts.de

Weitere Artikel

Veröffentlicht am: