Die schnelle, modular aufgebaute Steuerung SIMATIC S7-1500 ist in ihrer Funktionalität skalierbar und kann optimal auch an komplexe Maschinenkonzepte angepasst werden. Sie unterstützt alle gängigen Kommunikationsstandards.

Die interdisziplinäre Maschinenkonstruktions-Software NX Mechatronics Concept Designer (MCD) von Siemens PLM Software bringt Elektro-, Maschinenbau- und Automatisierungsingenieure zusammen.

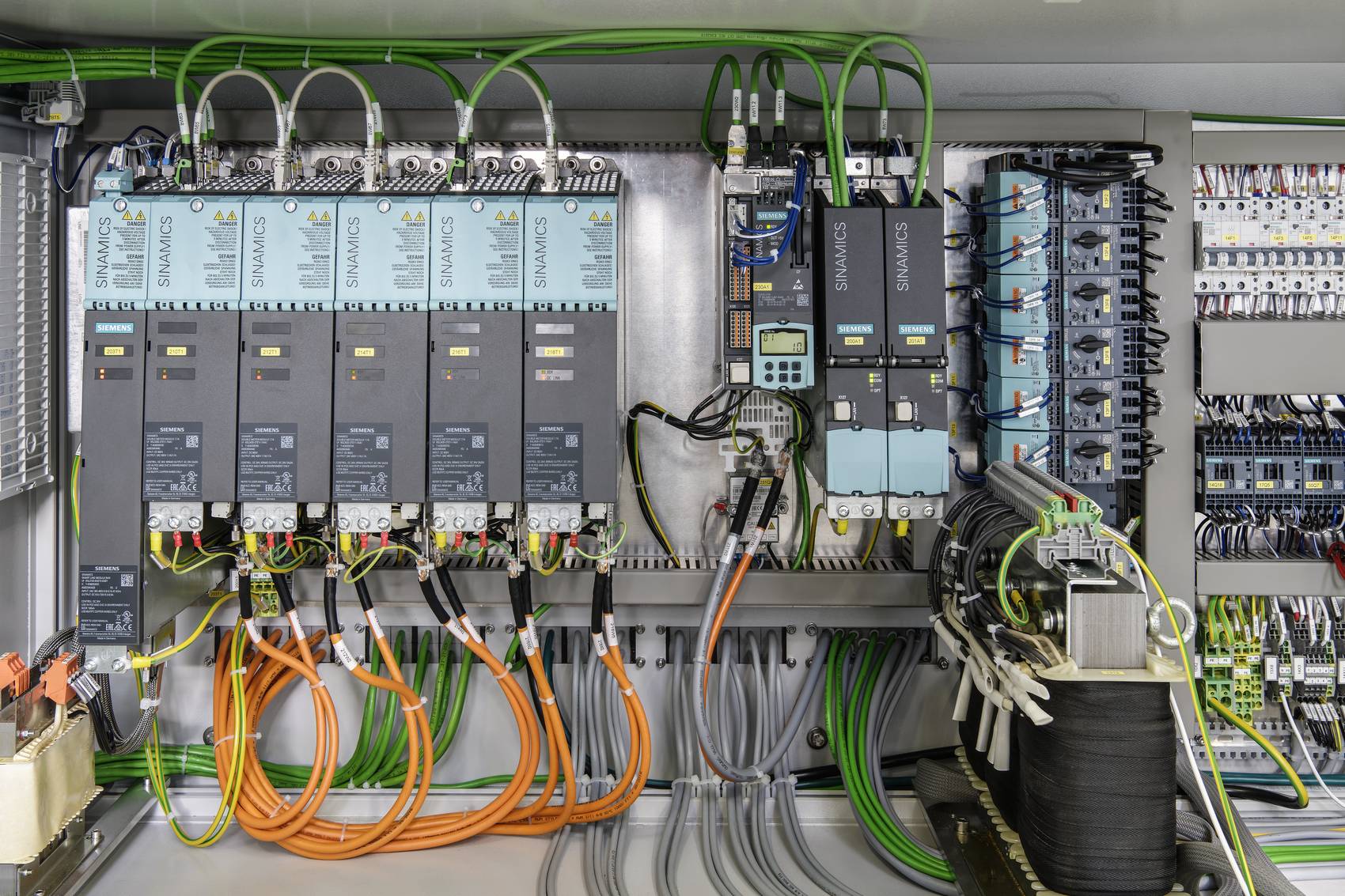

Der modulare Antrieb Sinamics S120 ist der Systembaukasten im industriellen Maschinen- und Anlagenbau und ermöglicht massgeschneiderte Lösungen.