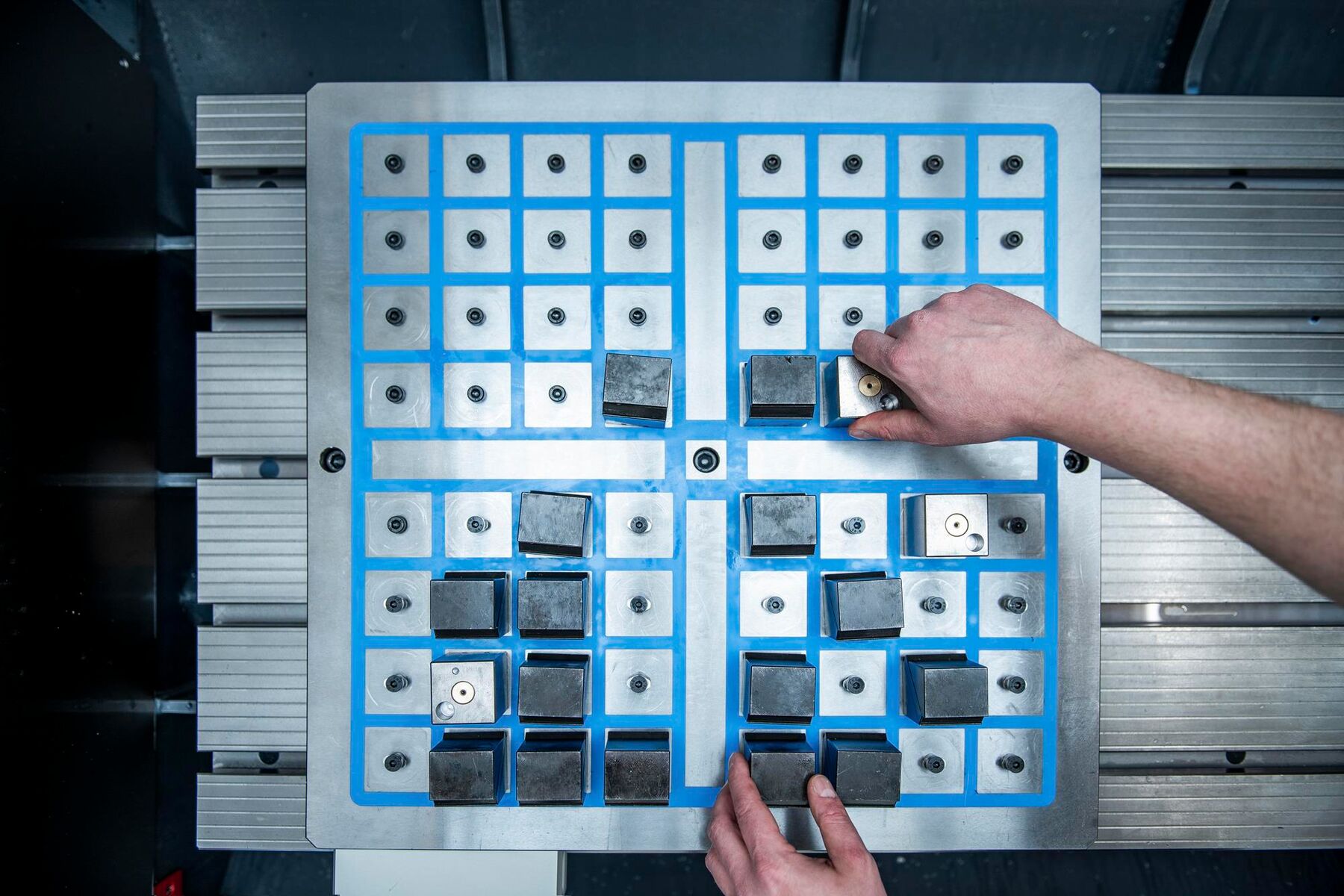

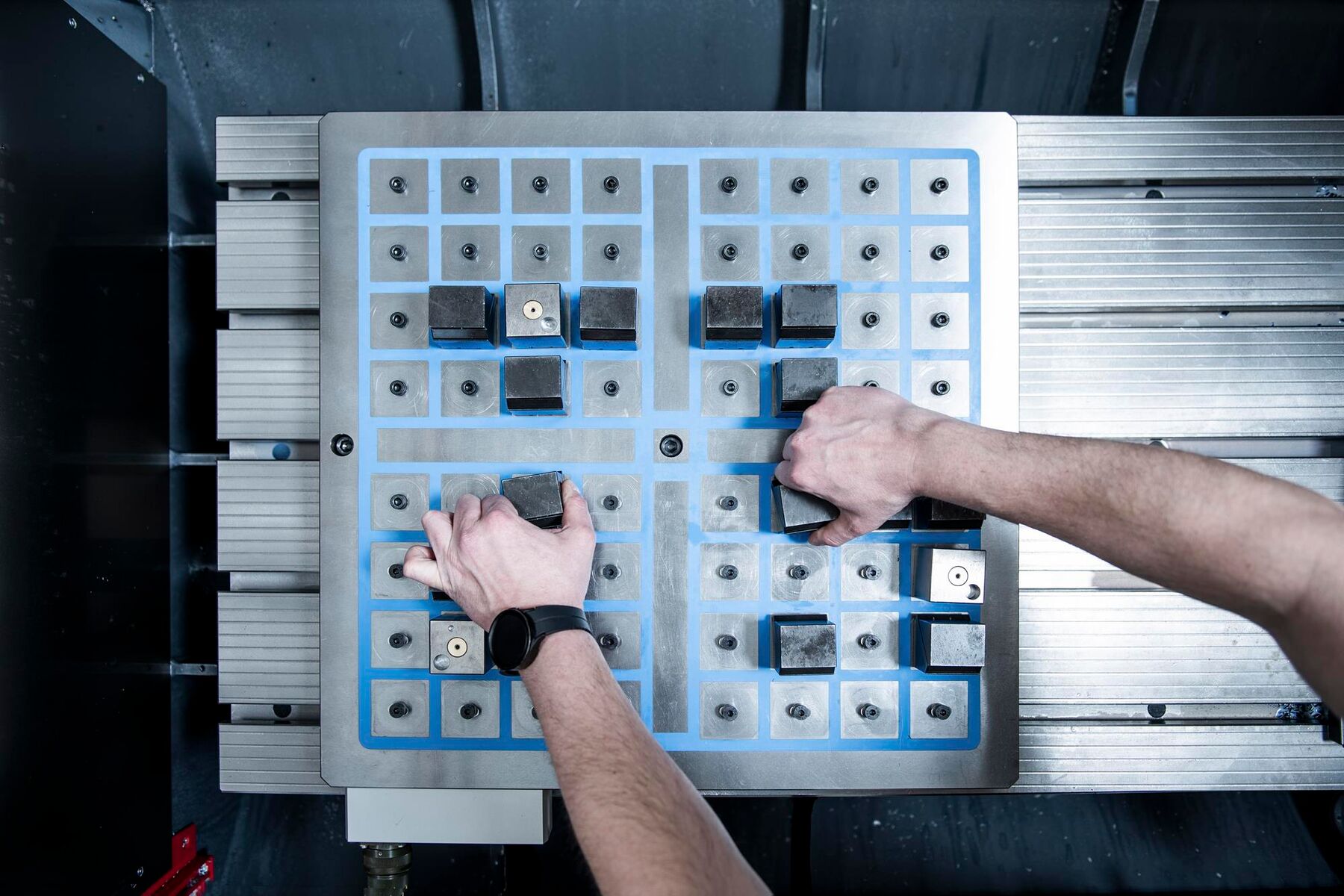

Die Schunk Magnos App übernimmt Anwendern aufwendige Haltekraftberechnungen unter Berücksichtigung des jeweils zu spannenden Materials und optimiert so den Fertigungsprozess. Neben iOS und Android gibt es auch eine webbasierte Version für einfache Berechnungen am PC. Ausgelegt ist die App für die Magnetspannplatten MFPS, MFRS, MGT und MTR.

Ein kostenloser Zugang für sechs Monate kann unter Angabe des Firmennamens, Vor- und Nachname, Funktion, E-Mailadresse, Sprache (D, E, F, E, I) und dem Betreff «Magnos App» unter magnetspanntechnik@de.schunk.com angefordert werden.