Software vermeidet kippende Schneidteile

Mit «TiltPrevention» erhöht Bystronic die Prozesssicherheit im Laserschneiden

Software vermeidet kippende Schneidteile

Mit «TiltPrevention» erhöht Bystronic die Prozesssicherheit im Laserschneiden

Die intelligente Assistenzfunktion «TiltPrevention» erstellt Schneidabläufe, bei denen das Risiko aufstehender Teile minimiert wird. Das reduziert Schneidabbrüche und Stillstände, die durch Kollisionen entstehen.

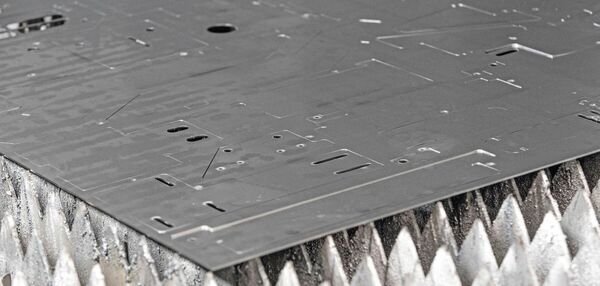

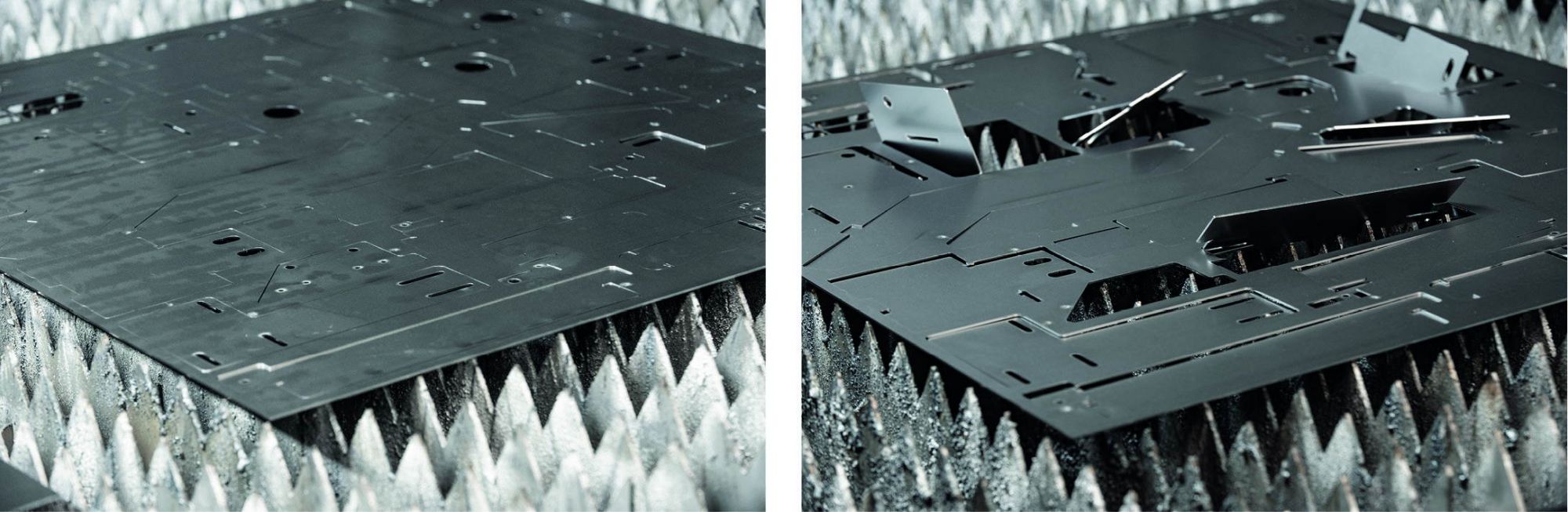

Aufstehende Schneidteile sind im Laserschneiden ein Risiko. Sie können eine Kollision mit dem Schneidkopf verursachen. Das führt zu Schneidabbruch, Ausschussteilen und im schlimmsten Fall zu teuren Schäden. Sie stören aber auch das automatisierte Abräumen, da die Greifer der Automation schräg stehende Teile nur schwer aufnehmen können.

Eine bisher umständliche Möglichkeit, ausgeschnittene Teile am Kippen zu hindern, sind Mikrostege. Dabei setzt die Software im Schneidplan kleine Verbindungen zwischen der Kontur des Schneidteils und dem Restgitter. Teile bleiben damit nach dem Ausschneiden am umliegenden Blech fixiert. Ein Nachteil dieser Lösung ist: Die Schneidteile müssen nachbearbeitet werden, um die Spuren der Mikrostege zu beseitigen. Ein weiterer Nachteil ist: Das automatisierte Abräumen der fertigen Teile wird durch Mikrostege erschwert, da sich die Teile nicht ohne weiteres aus der Fixierung lösen.

Ein anderer Ansatz ist, die Fahrwege des Schneidkopfes mithilfe der Software im Schneidablauf so zu lenken, dass er riskante Bereiche, in denen Teile aufstehen könnten, möglichst umfährt. Bei dieser Lösung bleibt der Ursprung des Problems jedoch bestehen: Teile stehen auf, sind nach wie vor ein Risiko und können von der Automation nur schwer absortiert werden.

Algorithmus erstellt ideale Schneidabfolge

Mit «TiltPrevention» hat Bystronic nun eine neue Lösung für dieses Problem entwickelt. Eine intelligente Assistenzfunktion, mit der BySoft 7 Schneidpläne in Zukunft so erstellt, dass Teile beim Ausschneiden gar nicht erst aufstehen. Der umständliche Einsatz von Mikrostegen entfällt dabei weitestgehend.

Wie funktioniert das? Ein Algorithmus berechnet das mechanische Verhalten der Teile während dem Ausschneiden aus der Blechtafel. Dazu berücksichtigt «TiltPrevention» eine Vielzahl von Parametern: Welche Dichte hat das Schneidmaterial? Welche Geometrie und welches Gewicht haben die auszuschneidenden Teile? Wie hoch ist der Gasdruck, der während dem Laserschneiden aus dem Schneidkopf strömt und auf die Teile drückt? Wie liegen die Teile auf dem Schneidrost auf? Existieren genügend Auflagepunkte?

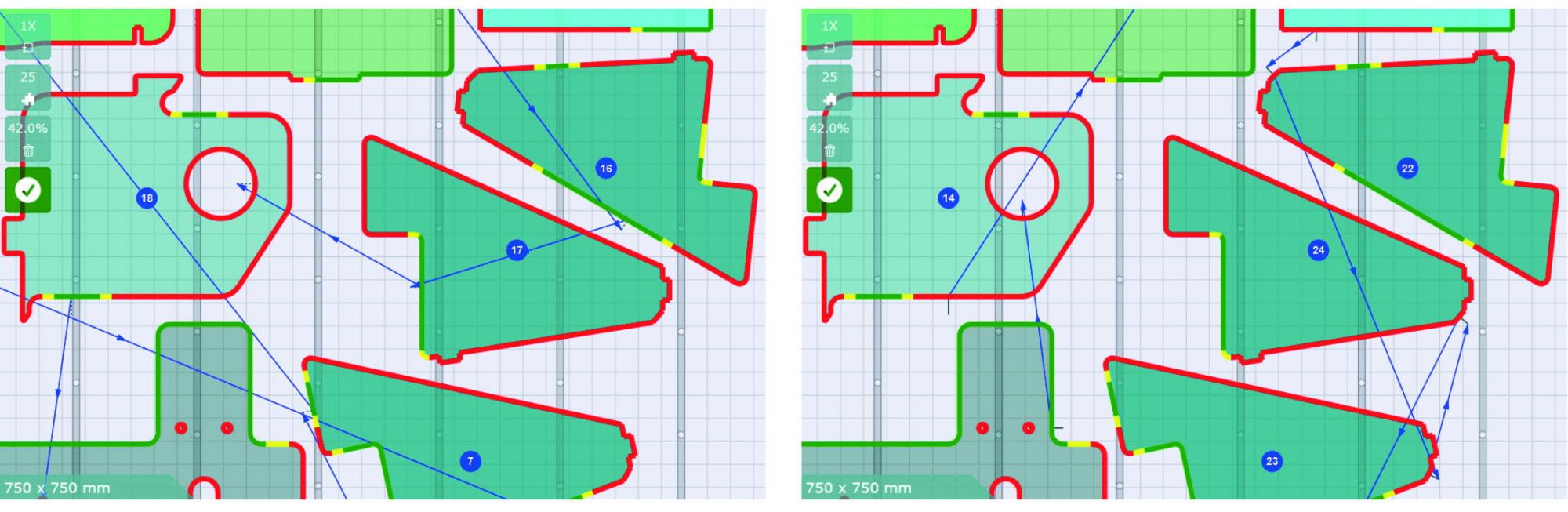

Anschliessend schlägt «TiltPrevention» Einstich- und Endpunkte des Lasers so vor, dass ein Kippen der Teile nach dem Ausschneiden möglichst vermieden wird. Darüber hinaus gibt die Funktion Vorschläge für den bestmöglichen Fahrweg des Schneidkopfes über die Blechtafel. So entsteht eine ideale Schneidabfolge aller auf dem Schneidplan befindlichen Teile. Immer so, dass der Schneidkopf sich möglichst nicht über bereits ausgeschnittene Teile bewegt.

Egal über welche Erfahrung Anwender im Laserschneiden verfügen, «TiltPrevention» unterstützt sie mit einer idealen Schneidstrategie, die automatisch in den Schneidplan übernommen werden kann. Fortgeschrittene Anwender können anhand der Simulation, die «TiltPrevention» erstellt, jederzeit individuelle Anpassungen vornehmen: Schachtelung der Teile verändern, Einstich- und Endpunkte des Lasers verschieben und bei Bedarf Mikrostege hinzufügen.

«Ideale Schneidabläufe erstellen»

Im Interview erklären die Bystronic Entwickler, wie aus der Idee eine Software-Lösung entstand.

«Ideale Schneidabläufe erstellen»

Im Interview erklären die Bystronic Entwickler, wie aus der Idee eine Software-Lösung entstand.

«Wie können wir das Laserschneiden verbessern?» Diese Frage beschäftigte Alexandre Paradzinets (links) und Roland Bader, die Entwickler hinter «TiltPrevention». (Bild: Stefan Jermann)

Roland Bader verbringt viel Zeit im Testlabor von Bystronic. Er ist Entwicklungsingenieur für Laserschneidtechnologie. Irgendwann kam ihm die Idee, eine Lösung zu entwickeln, die kippende Teile im Laserschneiden verhindert. Eine Problematik, die viele Anwender täglich beschäftigt. Roland wusste: Mit dieser Lösung liesse sich die Prozesssicherheit im Laserschneiden enorm erhöhen. Roland wusste auch, dass es für diese Lösung eine intelligente Software braucht und sie am Ursprung des eigentlichen Problems ansetzen muss – und zwar bei der Frage: Wie kann man Schneidpläne so programmieren, dass Teile nach dem Ausschneiden aus der Blechtafel nicht kippen?

Irgendwann kam der Software-Spezialist Alexandre Paradzinets dazu. Der Lasertechnologe und der Software-Entwickler begannen nun die Idee zur technischen Lösung weiterzuentwickeln. Alexandre Paradzinets programmierte auf Basis der Labordaten von Roland einen Algorithmus, der in der Lage ist, das Verhalten von Schneidteilen während des Ausschneidens aus der Blechtafel zu simulieren. Das war der Schlüssel für die neue BySoft 7 Funktion «TiltPrevention».

Faserlaser werden heute mit Laserleistungen eingesetzt, die hohe Schneidgeschwindigkeiten und Anwendungen bis in Blechstärken von 30 Millimetern erlauben. Was kann man am Laserschneiden neben Leistung und Geschwindigkeit noch verbessern?

Roland Bader: Für viele Anwender sind Schneidteile, die nach dem Ausschnitt aus der Blechtafel kippen oder aufstehen, ein Problem. Das führt zu Schneidabbruch, Ausschuss und zu Schäden am Schneidkopf. Kippende Teile behindern auch das automatisierte Abräumen der Laserschneidanlage.

Wie gehen Anwender bisher mit diesem Problem um?

Roland Bader: Es gibt die Holzhammer-Methode. Dabei werden Mikrostege als Fixierung eingesetzt. Dann kippt nichts mehr. Mikrostege bedeuten aber auch mehr Arbeit und kosten Zeit. Die Blechteile müssen nach dem Laserschneiden manuell aus dem Restgitter gelöst und nachbearbeitet werden.

Alexandre Paradzinets: Eine andere Möglichkeit ist, dass der Schneidkopf riskante Teile umfährt. Das löst aber nicht das ursprüngliche Problem. Teile stehen damit immer noch auf und bleiben ein Risiko. Die beste Methode wäre, Schneidpläne so zu programmieren, dass Teile beim Ausschneiden gar nicht erst kippen. Aber dazu braucht es beim Programmieren entweder sehr viel Erfahrung und Zeit. Oder einen intelligenten Algorithmus, der alle Parameter automatisch berücksichtigt.

Als Laie fragt man sich, warum kippen Teile beim Laserschneiden eigentlich?

Roland Bader: Eine Ursache ist der Gasdruck, der beim Laserschneiden aus der Schneiddüse strömt und auf das Teil drückt. Je nach Material und Schneidanwendung variiert dieser Druck. Er löst die Hebelwirkung aus, die dazu führt, dass ein Teil kippt, sobald es aus der Blechtafel ausgeschnitten ist.

Bei welchen Schneidanwendungen ist die Gefahr kippender Teile am höchsten?

Roland Bader: Bei dünnen bis mittelstarken Teilen. Das heisst in Blechstärken von 0,8 bis 8 Millimeter. Auch bei kleinen Teilen mit einer Länge von bis zu 400 Millimeter. Bei leichten Aluminiumteilen und bei Schneidabläufen, bei denen ein hoher Gasdruck aus der Schneiddüse strömt.

Um das Problem kippender Teile zu lösen, habt Sie die Funktion «TiltPrevention» entwickelt. Was ist die Idee dahinter?

Alexandre Paradzinets: TiltPrevention erhöht die Sicherheit im Laserschneidprozess. Es ist eine integrierte Assistenzfunktion in BySoft 7. Anwender erstellen damit optimale Schneidpläne. Und das in kürzester Zeit. Vor allem bei häufig wechselnden Aufträgen vereinfacht das die Schneidvorbereitung.

Um das Laserschneiden zu optimieren geht «TiltPrevention» einen besonderen Weg.

Alexandre Paradzinets: Ja, die Funktion setzt nämlich am Ursprung an. TiltPrevention gestaltet Schneidpläne so, dass Teile gar nicht erst aufstehen. Entscheidend sind dabei die Ein- und Ausstichpunkte des Lasers und die Schneidwege über die gesamte Blechtafel hinweg. So entsteht eine ideale Schneidabfolge aller auf einem Schneidplan befindlichen Teile.

Roland Bader: Anwender können sich dabei entweder ganz auf TiltPrevention verlassen oder Anpassungen am Schneidplan vornehmen, den BySoft 7 vorschlägt. So bleibt genügend Freiheit für all jene, die zum Beispiel die Schachtelung von Teilen verändern oder Einstichpunkte des Lasers verschieben möchten.

Wo bringt «TiltPrevention» den grössten Nutzen?

Roland Bader: Viele unserer Kunden sind als Lohnfertiger tätig. Bei diesen Anwendern entstehen nahezu jeden Tag neue Schneidpläne. Dabei geht es oft um ständig wechselnde Teile, die innerhalb kurzer Zeit ausgeliefert werden müssen. Diesen Anwendern hilft TiltPrevention dabei, Zeit beim Programmieren zu sparen und sichere Schneidprozesse zu erstellen.

Alexandre Paradzinets: Noch ein weiterer Vorteil entsteht. Mit TiltPrevention können Anwender auf Mikrostege verzichten. Das spart Zeit bei der Nachbearbeitung der Schneidteile. Das Entfernen der Spuren, die Mikrostege an den Schneidteilen hinterlassen, entfällt.

Welche Rolle spielen Kunden bei der Entwicklung neuer Funktionen und Technologien?

Roland Bader: Wir binden häufig Kunden in die Entwicklungsprozesse bei Bystronic ein. Das hilft uns dabei, ein Produkt so zu entwickeln, dass es im industriellen Umfeld besteht und dort für Anwender einen hohen Mehrwert bringt. Von unseren Testkunden erhalten wir wertvolle Rückmeldungen, mit denen wir entstehende Produkte wirklich marktreif machen. Einige dieser Kunden haben sehr spezielle und aufwendige Anwendungen. Damit unterziehen wir unsere Produkte einem Härtetest über ein sehr breites Anwendungsspektrum hinweg.

Impressum

Textquelle: Bystronic, Oliver Hergt

Bildquelle: Bystronic, Stefan Jermann

Publiziert von Technik und Wissen (eal)

Informationen

Weitere Artikel

Veröffentlicht am: