Die Spanntechnik und ihre Trends

Digitalisierte Spannmittel, automatisierte Lösungen und weitere Innovationen und Visionen rund um die Spanntechnik

Die Spanntechnik und ihre Trends

Digitalisierte Spannmittel, automatisierte Lösungen und weitere Innovationen und Visionen rund um die Spanntechnik

Bildquelle: Rego-Fix

Den Spannmitteln wird in der Smart Factory eine wichtige Rolle zukommen. Doch noch steckt die digitalisierte und mit Sensoren überwachte Spanntechnik in den Kinderschuhen. Was gibt es bereits und was wird noch kommen? Drei Spanntechnik-Hersteller über neue, smarte Produkte, Entwicklungen und Visionen.

Autor: Eugen Albisser

Die Rolle der Spanntechnik in der smarten Fabrik

Die Spanntechnik ist so nahe am Werkzeug und Werkstück, dass ihr eigentlich eine wichtige Rolle zukommen müsste in der smarten Fabrik. Doch ist das so? Welche Rolle kommt den Spannmitteln in der Industrie 4.0 zu?

Patrik Fellmann, Erowa: Durch die Integration und Vernetzung der verschiedenen Produktbereiche bieten wir bei Erowa schon seit über 30 Jahren automatisierte Lösungen im Bereich «Industrie 4.0» an. Die Spanntechnik spielt dabei sicher eine sehr wichtige Rolle.

Die digitalisierte und mit Sensoren überwachte Spanntechnik befindet sich aber aktuell noch in den Kinderschuhen. Erowa ist überzeugt, dass diese Thematik aber an Stellenwert gewinnen wird. Inwiefern und in welcher Form sie sich auf dem Markt aber durchsetzen wird, wird sich weisen.

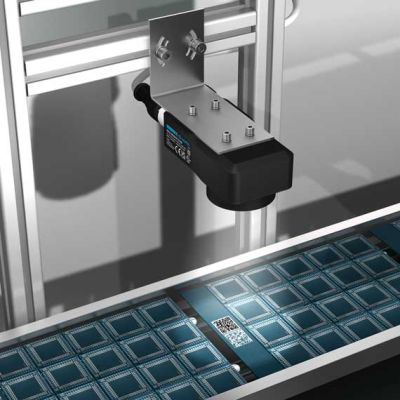

Pascal Forrer, Rego-Fix: Was klar ist: Die Hardware muss intelligent werden! Dank sensorischen Werkzeughaltern können Biegekräfte, Torsion, Temperatur, Schwingungen und vieles mehr bereits heute in Echtzeit erfasst und mit den richtigen Sende-Schnittstellen übermittelt werden.

Fügt man der Maschinensteuerung in Zukunft noch künstliche Intelligenz hinzu, dann eröffnen sich völlig neue Möglichkeiten für die Fertigungsautomation. Wir reden dann nicht mehr nur über reine Prozessüberwachung, sondern über smarte Prozessoptimierung, welche aus Fehlern lernt und selbstständig den Prozess, ohne Zutun des Bedieners wohlgemerkt, optimieren kann.

Martin Greif & Guido Born, Roemheld Gruppe*: Die Spanntechnik wird im Umfeld der klassischen Digitalisierung, primär als Datenlieferant auftreten und hat somit zwei wesentliche Aufgaben im Umfeld von Industrie 4.0.

Die erste Aufgabe ist die Zustandsbeschreibung – wie Spannzustand oder Spannkraft – zur Prozesssteuerung sowie Eigendiagnose wie zum Beispiel Verschleisserkennung für die präventive Wartung. Die zweite Aufgabe dreht sich rund um die indirekten Informationen über den Bearbeitungsprozess und hier haben Spannmittel tatsächlich definitiv den Vorteil, dass sie dem zu bearbeitenden Werkstück am nächsten sind.

Diese Experten geben Auskunft zum Thema «Spanntechnik»

Für Erowa: Patrik Fellmann, Leiter Product Management Erowa Standardization

Für Rego-Fix: Pascal Forrer, Sales&Marketing Director, Mitglied der Geschäftsleitung

Für die Roemheld Gruppe: Martin Greif, Geschäftsführer STARK Spannsysteme GmbH und

Guido Born, Produktbereichsleiter Werkstück-Spannsysteme Hilma-Roemheld GmbH

Was sind die Erwartungen an die Spanntechnik?

Gibt es Erwartungen und Wünsche von Anwendern an die Spanntechnik, die Sie als Hersteller bereits erfüllen können?

Patrik Fellmann, Erowa: Die kundenseitigen Anforderungen und Wünsche an die Spanntechnik sind äusserst vielschichtig. Erowa bietet schon heute ein sehr breites und tiefes Standardsortiment an Spannsystemen für sämtliche spanabhebenden Fertigungsverfahren, vom Fräsen bis hin zum Pulverpressen, an. Neben der Automatisierbarkeit und Kompatibilität der verschiedenen Spannsysteme stehen die Erfüllung der hohen Präzisions- und Qualitätsanforderungen im Zentrum.

Es werden auch hohe Ansprüche an die Überwachung von Spannsystemen gestellt. Die Kontrolle über den Zustand des Spannsystems (offen, geschlossen, gespannt) erfolgt heute meist mit konventionellen Methoden – zum Beispiel mit Druckluft oder Hydraulik – und einfachen Signalgebern. Sowohl für den Bediener wie auch für die automatisierte Bestückung von Maschinen liefern diese Systeme wichtige Informationen. Viele Anwender wünschen sich zudem kundenspezifische und massgeschneiderte Lösungen aus einer Hand, was Erowa auch anbietet.

Pascal Forrer, Rego-Fix: Rundlaufgenauigkeit, Spannkraft – respektive übertragbares Drehmoment – und eine einfache Bedienung beim Einspannen der Schneidwerkzeuge prägen ein «gutes» Spannsystem. Dies fördert eine hohe Prozesssicherheit bei gleichzeitig geringem Werkzeugverschleiss. Das sind Faktoren, welche für den Anwender messbar sind und in der Folge den Entscheid für das richtige Werkzeughaltesystem beeinflussen.

Martin Greif & Guido Born, Roemheld Gruppe: Im Bereich «Zustandsweitergabe sowie Eigendiagnose» hat die Roemheld Gruppe beispielsweise mit den beiden Nullpunktspannsystemen Stark.airtec und Stark.connect bereits Produkte auf den Markt gebracht, mit denen Spannzustände – also gelöst und gespannt – digital übertragen und auch Fehler beim Spannvorgang erkannt werden können.

Im Bereich der sensorischen Maschinenschraubstöcke hat die Roemheld Gruppe mit dem Hilma HPC einen Schraubstock entwickelt, der die Spannkraft erfassen und an den überlagerten Prozess weitergeben kann. Hilma HPC ist das erste System, welches eine direkte Spannkraftmessung am Werkstück realisieren kann.

Neue Entwicklungen und Innovationen bei den Spanntechnik-Herstellern

An welchen dieser Erwartungen arbeiten Sie selbst? Was haben Sie in der Entwicklungspipeline?

Patrik Fellmann, Erowa: Die Entwicklung des Bereichs «Smart Chucks» steht bei Erowa aktuell im Fokus: In Zukunft soll der Zustand eines Spannsystems in einem übergeordneten System jederzeit abrufbar sein. Dazu sollen die Spannsysteme mit zusätzlichen Sensoren ergänzt werden. Diese elektronische Überwachung eröffnet ein völlig neues Spektrum an Auswertungsmöglichkeiten. Nebst den bekannten Zuständen – offen, geschlossen, gespannt – wird es beispielsweise möglich sein, Spannkräfte anzuzeigen oder die Lage eines Werkstücks zu detektieren.

Insbesondere mit den heutigen Fortschritten in der Zerspanungstechnik (HSM High Speed Machining) ist die Überwachung der Spannsysteme von grösster Bedeutung. Die Sicherheit wird sowohl für den Bediener wie auch für Maschine und Material erhöht.

Pascal Forrer, Rego-Fix: Neue Spindelschnittstellen wie HSK-i sind besonders interessant, da diese die bereits beschriebenen sensorischen Halter noch weiter fördern: Wir benötigen hier auch keine Batterie, da die Energiezufuhr bei HSK-i über die Spindelnase erfolgen kann. Die DIN-ISO ist in der Ausarbeitung, alle Hersteller müssen hier zusammenarbeiten. Wir rechnen mit den ersten marktfähigen Lösungen in den nächsten Jahren. Das Potenzial ist gewaltig!

Spannsysteme im Umfeld der Digitalisierung

Martin Greif & Guido Born, Roemheld Gruppe: Die Roemheld Gruppe arbeitet an sehr vielen Spannsystemen im Umfeld der Digitalisierung. Ein repräsentatives Projekt ist sicher die Entwicklung des Stark.intelligence primär für Nullpunktspannsysteme. Dabei handelt es sich um ein modulares Spannsystem, bestehend aus einer Multi-Sensor-Einheit pro Spannvorrichtung und einer Zentraleinheit, die die Informationen gebündelt über IO-Link anbietet.

Damit ist es möglich, neben den Spannzustand selbst, auch eine Zustandsermittlung im Sinne der vorausschauenden Instandhaltung (predictive mainteance) abzudecken. Darüber hinaus können eine Vielzahl an indirekten Informationen über den eigentlichen Bearbeitungsprozess erfasst werden. Somit wird der Grundstein gelegt, um die Frage zu beantworten: «Wie geht es meinem Werkstück?»

Somit wird der Grundstein gelegt, um die Frage zu beantworten: «Wie geht es meinem Werkstück?» Martin Greif

Einfluss der Digitalisierung auf die Spanntechnik

Wie wirkt sich die Digitalisierung auf die Entwicklung der Spanntechnik aus? Welche Sensoren werden in die Spannsysteme integriert und welche Daten können da bereits abgefragt werden?

Patrik Fellmann, Erowa: Es werden bereits Sensoren für die Überwachung von verschiedenen Spannsystemen eingesetzt. Dies reicht von Drucksensoren, Druckschaltern, Durchflussmesser, berührungslosen Sensoren bis zu mechanisch betätigten Schaltern. Daraus können Daten wie beispielsweise der Spanndruck, die Position von Bauteilen oder die Bereitschaft für das automatische Einwechseln eines Werkstückträgers generiert werden.

Pascal Forrer, Rego-Fix: Sensorik ist in allen Bereichen unseres täglichen Lebens präsent. Die Technik in einem Halter sollte so gewählt werden, dass die richtigen Zielmessungen erfolgen können. Was will der Anwender messen? Welche Anforderungen werden an den Werkzeughalter gestellt? Gibt es definierte Laufzeiten im Einsatz? Eine pauschale Lösung wird es bei smarten Produktlösungen nicht geben – hier gilt es, individuelle Wünsche einfach umzusetzen.

Martin Greif & Guido Born, Roemheld Gruppe: Die Digitalisierung wirkt sich auf die Spanntechnik dahingehend aus, dass der Weg der reinen Hydraulik und Pneumatik verlassen wird und der mechatronische Ansatz, sprich die Kombination von Mechanik, Elektronik und Software, in die Entwicklung von Spannmitteln weiter Einzug findet.

Zur Messung physikalischer Grössen sind Sensoren unterschiedlichster Art integriert. Grundsätzlich gibt es heute auf dem Markt Lösungen zur Messung nahezu jeder physikalischen Grösse: Position, Temperatur, Druck, Vibration und so weiter. Die Multi-Sensor-Einheit Stark.intelligence kanalisiert heute schon diese unterschiedlichen physikalischen Grössen und leitet diese an eine Zentraleinheit weiter. Auch bei bereits im Feld installierten Schraubstock-Systemen werden physikalische Grössen, wie Position und Spannkraft, erfasst.

Integrierte Sensorik in der Spanntechnik

Welche Unterschiede gibt es bezüglich integrierter Sensorik zwischen manueller und vollautomatisierter Fertigung?

Patrik Fellmann, Erowa: Für beide Arten der Fertigung ist die integrierte Sensorik von grosser Bedeutung: Bei der manuellen Fertigung soll dem Bediener der jeweilige Zustand – also die Bereitschaft des Spannsystems – angezeigt werden. Dies kann über einfache Signale erfolgen.

Wird vollautomatisiert gearbeitet, ist das Zusammenspiel zwischen Maschine, Spannsystem und Roboter viel komplexer und die Ansprüche an die Sicherheit nehmen zu. Dadurch erhöht sich natürlich auch das Anforderungsprofil für die Sensorik.

Pascal Forrer, Rego-Fix: Bei der Sensorik in einem Prozess der aktiven Zerspanung muss man unterscheiden: Soll ein Prozess analysiert werden, beispielsweise bei der Entwicklung neuer Schneidwerkzeuge; oder soll ein Prozess überwacht werden, beispielsweise in einer Geisterschicht?

Die Anforderungen an den Werkzeughalter sind bei den beiden Kundenerwartungen grundlegend unterschiedlich. Denken Sie allein an die Batterielaufzeit: Beim Analysieren reichen 20 bis 30 Minuten für die Messungen, bei einer Schichtüberwachung muss vermutlich mindestens acht Stunden Laufzeit garantiert werden.

Martin Greif & Guido Born, Roemheld Gruppe: Die zur Erkennung eines Zustands verwendete Technologie – die Sensorik – wird sich kaum unterscheiden, aber was sich unterscheidet, ist die Art und Weise, wie der Zustand angezeigt beziehungsweise weiterverarbeitet wird.

In einer vollautomatischen Produktion muss der Zustand der Spannvorrichtung automatisch an ein übergeordnetes Steuerungssystem übermittelt werden, das dann entscheidet, ob der Prozess fortgesetzt werden kann.

Bei einer manuellen Fertigung werden die Informationen optisch oder akustisch ausgegeben und der Bediener muss darauf reagieren. Die Basis für beide Ansätze bilden aber sensorische Daten, die aus der gleichen Quelle stammen können.

In Zukunft soll der Zustand des Spannmittels – hier im Bild das Nullpunktspannsystem MTS von Erowa – z.B. via Maschinensteuerung abrufbar sein. Die Entwicklung von «Smart Chucks» steht deshalb bei Erowa momentan im Fokus. Bild: Erowa

Wie interagieren Spannsysteme mit Maschinen?

Gibt es bereits Spannmittel, die mit Maschinen interagieren können und inwiefern ist da vieles noch Zukunftsmusik?

Patrik Fellmann, Erowa: Erowa Automatisierungslösungen – das sind Roboter inklusive Spannsystem – sind seit Jahrzehnten via Leitsystem direkt mit der Maschine verbunden und synchronisiert. Auch Spannmittel, wie beispielsweise pneumatische Zentrumspanner, werden bei Bedarf automatisiert. Diese können aber häufig nicht im gleichen Umfang überwacht werden, da die entsprechenden Möglichkeiten fehlen. Die Tendenz geht aber auch hier in die Richtung von überwachbaren Spannmitteln, welche die entsprechenden Signale an die Maschine weitergeben können.

Pascal Forrer, Rego-Fix: Bereits heute sind Schnittstellenintegrationen möglich. Wir nutzten diese auch bei der Rego-Fix und sind erstaunt, welche Potenziale sich hier ergeben. Die mannlose Fertigung ist mit einer intelligenten Steuerung möglich und in Märkten mit begrenztem Ausbildungsstand besonders spannend. Dies hat die chinesische Regierung bereits früh verstandenen und fördert die Künstliche Intelligenz im Industriebereich erfolgreich und mit grösster Konsequenz. Hier darf Europa den Anschluss nicht verlieren.

Martin Greif & Guido Born, Roemheld Gruppe: Die Interaktion zwischen Spannvorrichtung und Maschine ist nicht neu und birgt ein enormes Potenzial für zukünftige Anwendungen. Bisher konnten Parameter, wie beispielsweise die Spannkraft, über den Druck eines Mediums abgefragt werden. Zukünftige Anwendungen im Umfeld der Digitalisierung werden jedoch viel leistungsfähigere Schnittstellen benötigen, um wesentlich mehr Daten transportieren zu können.

Natürlich gibt es bereits Spannmittel, die mit Maschinen über digitale Schnittstellen interagieren können und dies im Serieneinsatz tun. Im Umfeld der Nullpunktspannsysteme sind das zum Beispiel die Produktfamilien Stark.connect und Stark.airtec, die über klassische digitale Schnittstellen mit der übergeordneten Steuerung interagieren. In diesen Anwendungen wird der Spannzustand zur übergeordneten Steuerung mittels digitaler Signale weitergegeben und die Maschinensteuerung kann darauf reagieren.

Entwicklungen und Visionen in der Spanntechnik

Wie sieht aber die Entwicklung auf diesem Gebiet aus? Was wird kommen? Woran arbeiten Sie?

Martin Greif & Guido Born, Roemheld Gruppe: In der Zukunft wird sich die Kommunikation zwischen den Spannelementen und auch die Kommunikation zur Steuerung hin, von analogen beziehungsweise digitalen Einzel-Schnittstellen auf protokollbasierte Schnittstellen (z.B. IO-Link) umstellen. Die Anzahl der Datenpunkte und damit die Komplexität der Lösungen wird stark steigen, sodass eine Bündelung notwendig werden wird.

IO-Link ist unserer Einschätzung nach das Kommunikationsprotokoll, das die Interaktion der Spannmittel mit den Maschinen am besten abdeckt, da diese Schnittstelle intelligent und bidirektional ist, das heisst, sie kann sowohl zur Steuerung von Spannmitteln als auch zum Auslesen von Daten aus Spannmitteln verwendet werden.

Innerhalb der Roemheld Gruppe sind bereits Produkte mit IO-Link verfügbar. Da der Trend recht eindeutig zu intelligenten Spannmitteln geht, werden in den kommenden Monaten weitere Produkte in diesem Umfeld folgen.

Welches Spannmittel würden Spannmittel-Hersteller selber hervorheben?

Wenn Sie aus Ihrem Portfolio ein sensorisches Spannmittel hervorheben müssten, welches wäre es?

Patrik Fellmann, Erowa: Wie bereits erwähnt, nimmt sich Erowa mit der Entwicklung der «Smart Chucks» ganz zentral dem Thema Sensorik an. Dabei werden verschiedene Technologien zum Einsatz kommen.

Martin Greif & Guido Born, Roemheld Gruppe: Für das sichere Spannen von Werkstücken an Werkzeugmaschinen und die Produktionsüberwachung in Echtzeit hat die Roemheld Gruppe den Maschinenschraubstock Hilma HPC mit intelligenter Sensorik entwickelt. Über eine zugehörige App lässt sich dieses Spannmittel intuitiv bedienen.

Die Innovation erweitert die Funktionen des Maschinenschraubstocks Hilma NC 125; ihre Elektronik erfasst Spannkräfte in Echtzeit. Diese gleicht das Spannelement mit vorab eingestellten Soll- und Grenzwerten ab. Die Ergebnisse übermittelt es drahtlos an stationäre oder mobile Empfangsgeräte, auf denen die zugehörige App «Hilma Process Control» installiert ist. Nähern sich die Spannkraftwerte einem der Grenzbereiche, wird eine Warnung ausgegeben. Zudem können die Daten an die Maschinensteuerung kommuniziert werden, um automatisiert in den Fertigungsprozess einzugreifen.

Zur Übermittlung der Daten wird neben der drahtlosen Übertragung an die App auch eine OPC-UA-Schnittstelle verwendet. Diese entspricht dem Industrie-4.0-Standard und ermöglicht eine direkte Datenkommunikation mit einer geeigneten Maschine.

Mehr erfahren zum Thema «Spanntechnik»

In unserer Printausgabe #010 von Technik und Wissen haben wir das Schwerpunktthema «Künstliche Intelligenz» und «Innovative Spanntechnik». Wie immer mit exklusiven Berichten und spannenden Interviews für Fachleute wie Sie.

Gönnen Sie sich ein Abo dieses jungen, modernen Fachmagazins mit den Themen rund um innovative Industrietechnologien. Zum Abo-Formular

Testblättern im Printmagazin? Magazin zum Online-Blättern

Der Maschinenbau und die Spanntechnik: die Herausforderungen

Nicht nur die Spanntechnik entwickelt sich weiter, sondern auch die Maschinen, auf denen sie eingesetzt wird. Wo sehen Sie da die Herausforderungen für Sie als Hersteller von Spannmitteln?

Patrik Fellmann, Erowa: Bearbeitungsmaschinen werden immer leistungsfähiger. Dies hinsichtlich der Zerspanungskräfte und Bauteilgrössen sowie auch Punkto Dynamik (HSM) für höhere Effizienz. Daneben spüren wir eine Tendenz zur Erhöhung der Sicherheitsanforderungen. Daraus ergeben sich durchaus neue Herausforderungen an die Spannsysteme. Mit den laufenden Neuentwicklungen gehen wir gezielt auf diese Veränderungen ein.

Pascal Forrer, Rego-Fix: Wir sehen viel mehr Chancen als Gefahren. Wir hoffen auf eine schnelle Umsetzung der neuen HSK-i Schnittstelle. Hier muss nun rasch die DIN-Norm entstehen, anhand dieser können die ersten Spindeln respektive Maschinen folgen. Es gilt eine Situation «Ladekabel Samsung versus Apple» zu vermeiden.

Martin Greif & Guido Born, Roemheld Gruppe: Eine grosse Herausforderung besteht darin, dass die Digitalisierung der Maschinentische nur sehr langsam voranschreitet. Maschinentische bieten in der Regel über Drehdurchführungen schon seit vielen Jahren pneumatische und hydraulische Leitungen im Spannbereich an. Schnittstellen für digitale Signale sowie die zugehörige Stromversorgung sind jedoch in der Regel nur bei Sondermaschinen zu finden. Es gibt keine klare Positionierung, in welche Richtung sich der Maschinenbau hier entwickeln wird.

Sollte sich im Bereich der Digitalisierung eine Bewegung abzeichnen, ist die logische Folgefrage, ob sich die Maschinenhersteller auf einen Schnittstellenstandard einigen können, oder ob jeder Maschinenhersteller seine eigene Lösung definiert und die Hersteller von Spannmitteln eine Vielzahl von Schnittstellen zu berücksichtigen haben.

Newsletter von «Technik und Wissen»

Kein Produkte-Blabla, sondern die wichtigsten Infos und Fachartikel rund um Industrietechnologien und Hinweise auf aussergewöhnliche und beeindruckend aufgemachte Berichte wie zum Beispiel diese Multimediastory.

Online-Konfiguration von Spannmitteln und Spannkomponenten

Zum Abschluss noch eine Frage zur Digitalisierung der anderen Art, und zwar im Verkauf: Wie wichtig ist die Online-Konfiguration von Spannkomponenten geworden und was bieten Sie hier an?

Patrik Fellmann, Erowa: Die Beratung sowie der Verkauf unserer Produkte erfolgen heute noch auf «konventionellem» Weg, also mit Kundenbesuch, E-Mail oder Telefongespräch. Eine Online-Plattform wird noch keine angeboten, Lösungsansätze sind aber in Diskussion.

Pascal Forrer, Rego-Fix: Der Werkzeughalter ist ein stark standardisiertes Produkt – abgesehen von der Gesamtlänge unterliegen wir der DIN, ANSI sowie JIS-MAS Norm. Die Rego-Fix bietet heute über 5'500 verschiedene Produkte an, hier ist eine einfache und intuitive Onlinesuche für die richtige Spanntechnik-Anwendung wichtig.

Wir arbeiten mit Cross-Select-Plattformen nach Ausschlussverfahren, so kann mit wenigen Klicks das richtige Produkt in kürzester Zeit gefunden werden. Auch stellen wir die notwendigen Daten im DIN4000 respektive ISO 13399 Standard zur Verfügung. Kunden wollen heute online vom Kaufprozess bis zur CAD-CAM-Datei alles jederzeit verfügbar wissen. Das ist ein legitimes Bedürfnis, welches wir heute abdecken können.

Martin Greif & Guido Born, Roemheld Gruppe: Die Verfügbarkeit von digitalen Produktinformationen ist von entscheidender Bedeutung. Die Geschwindigkeit, mit der Lösungen erarbeitet werden müssen, steigt von Jahr zu. So müssen die zu den Spannkomponenten verfügbaren Informationen jederzeit online verfügbar sein, was natürlich durch die Webseite der Roemheld Gruppe gegeben ist.

Wenn wir das Spannen von Werkstücken anschauen, gab es schon immer ein paar Herausforderungen für die Hersteller von Spannsystemen und für die Anwender.

a) Was machen Sie als Hersteller, dass die unten in Stichworten angesprochenen Herausforderungen kleiner werden?

b) Haben Sie einen Tipp, was ein Anwender tun kann?

Die Antworten auf die folgenden Fragen stammen von der Roemheld Gruppe.

Herausforderung: «Verformung des Werkstücks» beim Spannen

Was wir als Hersteller tun

Die Verformung an einem Werkstück resultiert in erster Linie aus der eingeleiteten Spannkraft. Deshalb gibt es in der Spanntechnik den Leitsatz «nur so viel Spannkraft wie nötig, aber immer so wenig wie möglich». Die ist einfach gesagt und bedarf in der Umsetzung immer der Betrachtung des gesamten Prozesses. Ein Beispiel sind Beschichtungen der Spannflächen an den Spannbacken. Hier kann über die Erhöhung der Haltekraft eine Absenkung der Spannkraft erfolgen.

Tipp für Anwender

Vor einer Entscheidung für ein Spannmittel oder ein Produktionssystem die Anforderungen und Möglichkeiten genau prüfen.

Herausforderung: Materialverlust (Spannverlust)

Was wir als Hersteller tun

Materialkosten sind natürlich ein grosses Thema. Auch hier sind die Spannbacken ein ausschlaggebender Faktor für die Einspanntiefe und damit den Materialverlust. Beschichtungen und Grippstrukturen in den Backen sind ein weit verbreitetes System.

Tipp für Anwender

Die Anwendung gibt auch die Auswahl vor. Die Frage, ob eine Beschichtung, und wenn ja, welche, oder eine Grippstruktur die beste Lösung sind, kann vom Fachmann beantwortet werden.

Herausforderung: Zugänglichkeit

Was wir als Hersteller tun

Gerade an 5-Achs-Maschinen ist die Zugänglichkeit des Werkzeugs zum Werkstück von zentraler Bedeutung für die Bearbeitung. Spannsysteme werden deshalb immer kompakter und Spannbacken werden speziell für diese Bearbeitungsaufgaben entwickelt. Im Vorrichtungsbau kommt es sehr stark auf die Bauform der eingesetzten Elemente und auf das Geschick des Konstrukteurs an.

Tipp für Anwender

Die richtige Systemauswahl ist auch hier von grosser Bedeutung. Simulationen mit 3D-Modellen verhindern teure Maschinenschäden und können die Werkzeugkosten senken.

Impressum

Autor: Eugen Albisser

Bildquellen: Erowa, Rego-Fix, Roemheld Gruppe

Eine Produktion von «Technik und Wissen»

Weitere Artikel

Veröffentlicht am: