Kraft auf die Gewindeflanken drastisch reduziert

Mit Zerspannkraftmessgerät von Kistler zu neuem Gewindeschneidfutter

Kraft auf die Gewindeflanken drastisch reduziert

Mit Zerspannkraftmessgerät von Kistler zu neuem Gewindeschneidfutter

Big setzt auch auf Ladungsverstärker und Software von Kistler, um die Messdaten präzise analysieren zu können. (Bilder: Kistler)

Big Daishowa mit Hauptsitz in Osaka, Japan, ist einer der führenden Hersteller von Werkzeugaufnahmen für die zerspanende Industrie. Pro Jahr produziert das Unternehmen über eine halbe Million Spannzangenfutter. Entwickelt werden die Produkte unter anderem mit den Zerspankraftmessgeräten von Kistler.

450 Werkzeugmaschinen sowie rund 300 Roboter und Automatisierungsanlagen – das sind die Zahlen zur Produktionskapazität von Big Daishowa. Das Familienunternehmen wurde 1967 gegründet und beschäftigt weltweit knapp 900 Mitarbeiter. In Amerika und den USA ist das Unternehmen über die Tochtergesellschaften Big Kaiser bekannt.

Die Kernkompetenz von Big Daishowa: Hochqualitative Werkzeugaufnahmen für die Zerspanung mit einem Rundlauf von maximal 0,001 mm. Neben verschiedenen Arten von Werkzeugaufnahmen wie Spannzangenfuttern, Hydrodehnspannfuttern, Kraftspannfuttern und Gewindeschneidfutter umfasst das Sortiment auch Winkelköpfe, Messgeräte und Schneidwerkzeuge.

Ziel: Kräfte auf die Gewindeflanken minimieren

Um das Produktportfolio weiter zu entwickeln, entwickelt Big Daishowa im hauseigenen «Mega Technical Center» ständig neue Werkzeugkonzepte. Eines der Produkte, welches aus diesen Anstrengungen hervorging, ist das Gewindeschneidfutter MEGA Synchro. Es handelt sich dabei um ein sogenanntes Ausgleichsfutter, welches mittels elastischer Komponenten die Synchronisationsfehler zwischen Werkzeugmaschine und Werkzeug kompensiert.

Denn grundsätzlich besteht die Herausforderung beim Gewindeschneiden darin, Längenunterschiede hervorgehend aus der Spindeldrehzahl sowie dem eingesetzten Vorschub im Verhältnis zur Gewindesteigung und Gewindetiefe zu minimieren, um die daraus resultierenden Axialkräfte auf die Gewindeflanken zu minimieren. Hohe Axialkräfte hätten Ausbrüche an den Gewindeflanken und eine verkürzte Lebensdauer des Gewindebohrers zur Folge.

«Obwohl moderne CNC-Maschinen über eine Synchronspindel verfügen, treten noch immer kleine Synchronisationsfehler auf», sagt Masayuki Doi, Entwicklungsleiter von Big Daishowa. Selbst bei geringer Abweichung würden sofort hohe axiale Kräfte auf die Flanken des Gewindebohrers wirken.

Optimierte Konstruktion dank Zerspankraftmessung

Um die Konstruktion des Mega Synchro zu optimieren, setzte Big Daishowa auf ein 3-Komponenten-Dynamometer von Kistler. Das piezoelektrische Zerspankraftmessgerät misst kompakte 170x140mm und kann auf dem Tisch der Werkzeugmaschine montiert werden. Es verfügt über eine grosse Steifigkeit und somit eine hohe Eigenfrequenz, was es erlaubt, selbst bei hohen Drehzahlen die Kräfte pro Schneide sehr genau zu messen.

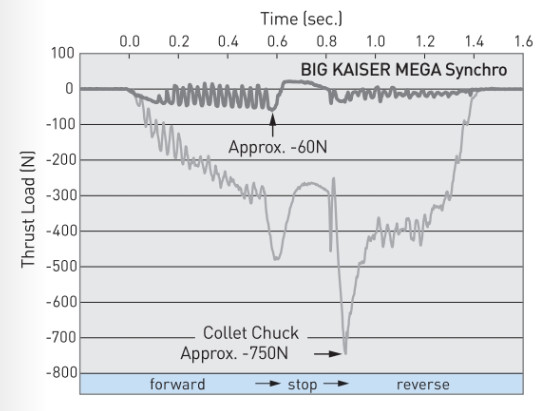

«Dank den präzisen Messungen mit dem Dynamometer von Kistler und den daraus gewonnenen Erkenntnissen haben wir die Konstruktion soweit anpassen können, dass sich die Kraft auf die Gewindeflanken drastisch reduziert hat», weiss Doi. Zum Vergleich: Beim Gewinden mit einem Spannzangenfutter wirken axiale Kräfte mit bis zu 750 N auf den Gewindebohrer, beim Mega Synchro hingegen sind es maximal 60 N. Die Lebensdauer des M12-Gewindebohrers hat sich dadurch um den Faktor 2,4 erhöht.

Doi ist sich sicher: «Ohne das Zerspannkraftmessgerät von Kistler hätten wir den Mega Synchro nicht entwickeln können.» Zudem setzt Big Daishowa, im Gegensatz zu vielen anderen Herstellern, bei der Klemmung des Gewindebohrers nicht auf herkömmliche ER-Spannzangen, sondern auf die hauseigenen Präzisionsspannzangen mit mehr Anlagefläche und einer Spannmutter mit integriertem Kugellager, die ein Verdrehen der Spannzange verhindert.

Impressum

Textquelle: Kistler

Bildquelle: Kistler

Publiziert von Technik und Wissen (ea)

Informationen

Weitere Artikel

Veröffentlicht am: