Mit einfachen Motordaten zu mehr Ausfallsicherheit

Gerade in konjunkturell schwächeren Zeiten ist das Thema Service aus dem Maschinenbau nicht mehr wegzudenken. Tech-Konzern Schneider hat jetzt eine Lösung entwickelt, mit der sich solche Dienstleistungen schon auf Basis einfacher Motordaten anbieten lassen.

Wenn es um aktuelle Herausforderungen und Trendthemen auch im schweizerischen Maschinenbau geht, dann steht ein Schlagwort meist ganz oben: Service. Denn mit wachsendem Digitalisierungsgrad von Maschinen haben sich in den vergangenen Jahren auch die Servicemodelle rasant entwickelt. Bei zahlreichen deutschen Branchenvertretern etwa liegt der Anteil des Service am Unternehmensergebnis inzwischen schon bei über 50 Prozent. Und das ist kein Wunder: verschaffen Serviceangebote doch eine gewisse konjunkturelle Unabhängigkeit für den OEM und erhöhen gleichzeitig die Attraktivität seiner Produkte. Ausserdem lassen sich über das Thema Service auch neue Differenzierungsmöglichkeiten, neben Preis oder Maschinenqualität, etablieren.

Ein Ansatzpunkt, um in diesem Bereich schon mit vergleichsweise niedrigschwelligen Lösungen Fuss zu fassen, sind etwa handelsübliche Frequenzumrichter. So hat zum Beispiel der französische Technologiehersteller Schneider Electric eine Softwarelösung auf den Markt gebracht, die es OEMs erlaubt, Motorströme und andere von Frequenzumrichtern erfasste Messwerte intelligent auszuwerten. Damit ist es dann im laufenden Betrieb möglich, Kunden bei der Optimierung von Wartung, Energieeffizienz und sogar Produktivität einer Maschine zu unterstützen.

Digitale Servicemodelle

Die Idee hinter den meisten digitalen Servicemodellen für Maschinenbauer ist denkbar einfach: Digitale, in der Maschine verbaute Geräte erfassen Daten und diese werden per Cloud an den OEM übermittelt. Mithilfe einer entsprechenden Softwarelösung ist es dann möglich, die kommunizierten Messwerte auszuwerten und im Bedarfsfall Wartungshinweise an die Kunden auszusprechen. Für den Nutzer der Maschine hat das den Vorteil, dass er weder Personal noch Zeit oder Aufwand in das Monitoring seiner Maschine investieren muss. Stattdessen geben ihm speziell ausgebildete Fachkräfte regelmässig Auskunft über den Zustand seiner Anlage und sagen ihm, wann der perfekte Zeitpunkt für eine Wartung ist.

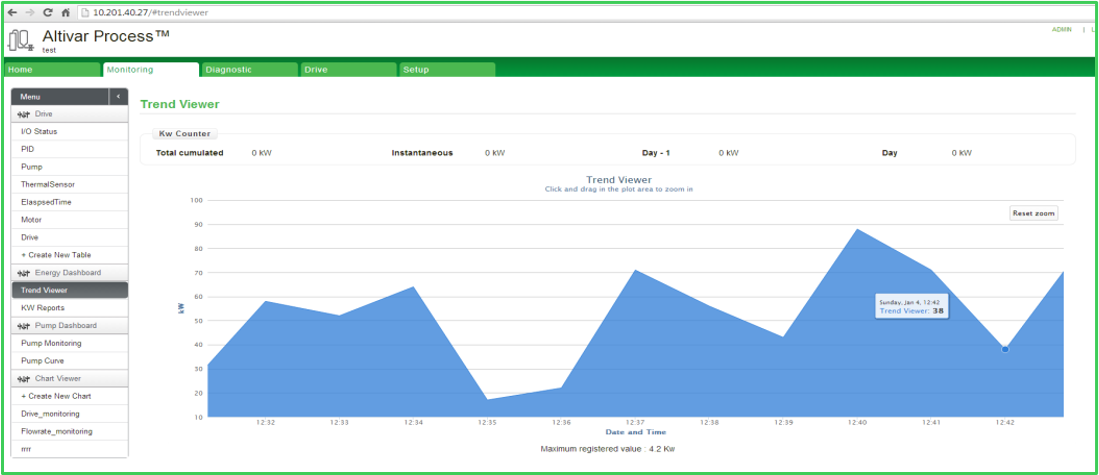

Bei der neuen Lösung von Schneider Electric ist das zunächst nicht anders. Auch hier werden Daten erfasst und über eine Cloud kommuniziert. Das Besondere dabei: die von den Frequenzumrichtern erfassten Daten – hauptsächlich Veränderungen beim Motorstrom – werden nicht unsortiert über ein Feldbus-Register, sondern automatisch geordnet und in bereits strukturierter Art und Weise an die Steuerung oder die Analysesoftware weitergegeben. Basierend auf der herstellerunabhängigen Schnittstellen-Spezifikation Field Device Tool (FDT) kommt hierzu ein spezieller Gerätetreiber (Device Typ Manager, DTM) für das Datenmapping zum Einsatz. Damit wird die spätere Analyse der Informationen bereits von vorneherein erheblich vereinfacht und die Kommunikation zwischen Hardware und Software kann prinzipiell herstellerunabhängig erfolgen.

Machine-as-a-Service

Dass es auf Basis von Motorstromanalysen möglich ist, Betrieb und Zustand von Maschinen auch aus der Ferne zu überwachen, ist übrigens auch für das Geschäftsmodell «Machine-as-a-Service» von Relevanz. Denn werden nicht die gesamte Maschine, sondern lediglich ihre Funktionen an ein Unternehmen vermietet, muss sichergestellt sein, dass diese auch nur im vereinbarten und vorgesehenen Rahmen in Anspruch genommen werden. Mit Erfassung und Auswertung der entsprechenden Motordaten ist das möglich.

Datensicherheit

Ein ganz wichtiger Aspekt, wenn es um cloudbasierte Servicemodelle geht, ist die Datensicherheit. Die Frequenzumrichter von Schneider Electric sind deshalb zum Beispiel «Achilles Level 2» zertifiziert und geben ihre Daten auch nicht unmittelbar an ein öffentliches Cloudnetzwerk weiter. Üblicherweise sind spezielle Gateways zwischengeschaltet, die einen sicheren Datenverkehr, etwa über eine VPN-Verbindung, ermöglichen. Das Besondere an der Lösung des Tech-Konzerns ist zudem, dass mithilfe der Frequenzumrichter sowie der intelligenten Softwarelösung zwar tatsächlich Rückschlüsse auf das Prozessgeschehen und den Anlagenzustand gezogen werden können. Das aber letztlich nur indirekt. Denn wirklich erfasst werden mit den Motorstromdaten ausschliesslich für die Instandhaltung relevante Informationen, die ohne den passenden Interpretationsschlüssel (also die Zuordnung von Wertveränderungen zu Ereignissen in der Maschine) vollkommen uninteressant wären. Sensible oder geschäftskritische Daten, beispielsweise zu Mischungsverhältnissen, Zutaten oder gar ganzen Rezepten, werden nicht erfasst.

Intelligente Software interpretiert einfache Motordaten

Rein für sich genommen, bieten die von den Frequenzumrichtern erhobenen Daten also zunächst wenig Mehrwert. Erst mit Wahl der richtigen Software ist es möglich, die an-sich banalen Informationen zu Strom, Spannung, Laufzeit, Einschaltdauer oder Energieverbrauch sinnvoll für die Instandhaltung einer Anlage zu nutzen. Wie das funktioniert, lässt sich gut am Beispiel der Lösung von Schneider Electric verdeutlichen. Denn bei EcoStruxure Asset Advisor for Rotating Equipment ist es so, dass ausgehend von den Daten der Motorüberwachung mithilfe einer sogenannten Motor Current Signature Analysis (MCSA, Analyse der Motorstromsignatur) Rückschlüsse auf Zustand und Betrieb von Maschinen und Anlagen gezogen werden können.

Hierzu kommen spezielle Algorithmen zum Einsatz, die die jeweils erhobenen Messwerte – die erfassten Rückwirkungen des Motors auf das aus dem Frequenzumrichter stammende Strommuster – für das technische Personal in sinnvolle Informationen übersetzen. So können sich gewisse Änderungen beim Motorstrom beispielsweise zu einem Fehlerbild aufsummieren, das zu einer präzise bezifferbaren Wahrscheinlichkeit auf den Verschleiss eines mechanischen Bauteils, etwa eines Lagers, hindeutet. Denn wird durch Abrieb die Bewegungsfähigkeit eines Lagers über die Zeit beeinträchtigt, muss auch vom Motor mehr Energie für die Überwindung des mechanischen Widerstands aufgewendet werden. Diese und andere Veränderungen (auch Abweichungen vom optimalen Betriebspunkt) lassen sich granular aufzeichnen und permanent mit bestimmten, voreingestellten Schwellenwerten vergleichen. Sind diese überschritten, werden durch die Software – je nach Grad der Überschreitung unterschiedliche – Benachrichtigungen generiert, die zum Beispiel über eine kritische Abnutzung oder Alterung des eingesetzten Equipments informieren. Übrigens, auch über die eingesetzten Antriebe selbst. Denn wird etwa eine kritische Auslöseschwelle in puncto elektrischem Widerstand überschritten, kann das ein Anzeichen für mögliche Überhitzung sein. All das bietet dann für den Maschinenbauer ideale Voraussetzungen, um die Anwender der Maschine über den gesamten Anlagenlebenszyklus bei zustandsorientierter oder sogar vorausschauender Wartung zu unterstützen.

Wichtig zu beachten: Damit das beschriebene Verfahren zur Auswertung von Motordaten von Erfolg gekrönt ist, braucht es in jedem Fall eine hochgradig individuell eingestellte Lösung. Denn bestimmte Motorstromwerte bedeuten nicht in jedem Anwendungsszenario dasselbe. Bei einer Zerkleinerungsmaschine gehören etwa einzelne Strom-Peaks, die im Fall einer Pumpe schon auf einen kritischen Zustand hindeuten würden, zum normalen Betriebsbild. Diese granularen Einstellungen, insbesondere was das Verhältnis von Messwerten und deren Bedeutung angeht, müssen bei der Inbetriebnahme sehr fein justiert werden.

Win-Win-Situation für Endkunden und Maschinenbauer

Für Maschinenbauer sind die beschriebenen Möglichkeiten zur Auswertung von Motorströmen vor allem deshalb so attraktiv, da sie einen besonders leichten Einstieg in das Service-Thema erlauben. Immerhin zählen Frequenzumrichter mittlerweile zur Standardausstattung von Antriebssystemen. Mit den daraus ableitbaren Erkenntnissen lassen sich zwar nicht sämtliche Ausfälle einer Anlage vorhersagen oder vermeiden, aber das wirtschaftliche Potenzial dieser vergleichsweise einfachen Methode ist dennoch enorm. Das liegt nicht zuletzt daran, dass die Kosten für die Inanspruchnahme solcher Serviceleistungen meist in keinem Verhältnis zu den Kosten stehen, die von einem einzelnen Anlagenstillstand verursacht werden. Schon mit der Vermeidung nur eines Stillstands hat sich die Investition in die angebotene Serviceleistung häufig mehr als gelohnt.

Hinzu kommt, dass die erfassten Motordaten auch wertvolle Erkenntnisse für die Entwicklung weiterer Maschinen liefern. Schliesslich stammen die Werte nicht aus einer Simulation oder einer Testumgebung, sondern werden unter realen Anwendungsbedingungen erhoben. So lässt sich dann unter anderem schnell feststellen, ob Antriebe auch wirklich voll ausgelastet sind oder vielleicht doch überdimensioniert wurden. Etwa im Fall einer Pumpe: Hier kann über die Analyse der Motordaten das Verhältnis von Energieverbrauch zu beförderter Flüssigkeitsmenge relativ genau ausgerechnet werden. Wird dann eine Maschine mit ähnlicher Pumpanwendung gebaut, kann zwecks Antriebsauslegung auf die vorhandenen Erfahrungswerte zurückgegriffen werden. Gerade für die Energieeffizienz einer Anlage ist die optimale Auslegung von Motoren ein entscheidender Aspekt.

Impressum

Textquelle: Schneider Electric

Bildquelle: Schneider Electric

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: