Retrofit

Hallo! Aufwachen!

Diesen Anspruch haben schon einige Hersteller formuliert. Den Beweis dafür blieben jedoch die allermeisten von ihnen schuldig. Wieso sollte man also darauf vertrauen, wenn Murrelektronik vollmundig von sich behauptet:

WE ARE IO-LINK.

Ganz einfach, weil der Hersteller elektrischer und elektronischer Automatisierungstechnik aus dem süddeutschen Oppenweiler über das nötige Know-how verfügt, das selbstbewusst zu behaupten.

Autor: Markus Back, Chefredaktor Print

E-Mail / LinkedIn-Profil

«Als aktives Mitglied des IO-Link-Lenkungsausschusses treiben wir dieses Thema weltweit voran», so Wolfgang Wiedemann. Und dieser weiss, worüber er spricht! Als globaler Ansprechpartner für die dezentrale Automatisierung bei Murrelektronik ist er die meiste Zeit des Jahres beim Kunden und daher ganz genau mit dessen Bedürfnissen vertraut.

Und diese Anwendernähe ist Gold wert. Schliesslich fliessen diese Kenntnisse über die Bedürfnisse direkt in neue Produkte ein. Als Beispiele nennt der 61-Jährige, der selbst über 20 Jahre lang die Elektroabteilung eines Werkzeugmaschinenherstellers leitete, IoT-fähige IO-Module, 2 Ampere Leistung pro Pin oder die integrierte IODD (IO-Link-Device-Description) in der GSDML (Generic Station Description Markup Language), die es erlaubt, IO-Link-Geräte direkt zu konfigurieren.

Entscheidend bei all diesen Neuerungen, die Maschinen- und Anlagenbauern die Arbeit erleichtern und deren Zeitaufwand reduzieren soll, ist die Konformität zu andern Produkten und Lösungen. «Damit unterstützt IO-Link den ganzheitlichen Ansatz vom Einkauf über die Projektierung und die Inbetriebnahme bis hin zum Service, was den Zeitaufwand in jedem Segment deutlich reduziert», erklärt Wolfgang Wiedemann.

Was das in der Praxis bedeutet, erklärt er am Beispiel der Elektroinstallation: «Für den Anschluss können Standardleitungen, egal von welchem Hersteller, verwendet werden. Das reduziert die Kosten für die Lagerhaltung.»

Da IO-Link nicht auf einem 5-Volt-Signal, sondern einem pulsmodulierten 24-Volt-System basiert, müssen diese Kabel nicht einmal geschirmt sein. Für zusätzliche Stabilität bei der digitalen Datenübertragung sorgt die Punkt-zu-Punkt-Verbindung.

Aber nicht nur hier hilft IO-Link dem Maschinen- und Anlagenbauer, besser mit dem Zeit- und Kostendruck umzugehen. Ein weiterer Vorzug dieses Standards ist eine deutlich schnellere Verdrahtung.

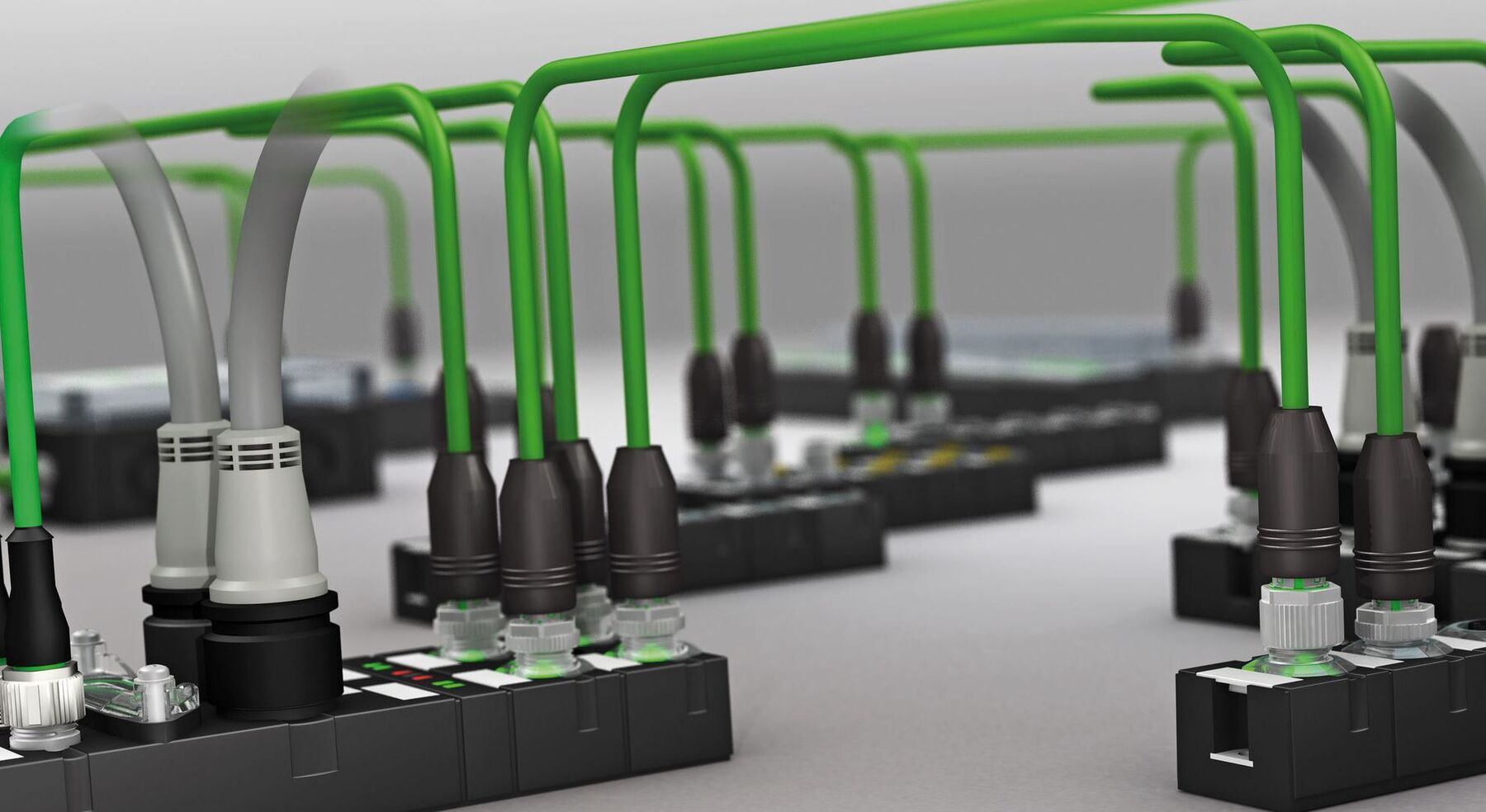

Mussten beispielsweise bei klassischer Verdrahtung für 16 digitale I/O mehrere Leitungen zum Schaltschrank gezogen werden, erlaubt es IO-Link, alle Signale direkt im Feld auf einen IO-Link-Master zu verdrahten.

Entscheidend bei all diesen Neuerungen, die Maschinen- und Anlagenbauern die Arbeit erleichtern und deren Zeitaufwand reduzieren soll, ist die Konformität zu andern Produkten und Lösungen. «Damit unterstützt IO-Link den ganzheitlichen Ansatz vom Einkauf über die Projektierung und die Inbetriebnahme bis hin zum Service, was den Zeitaufwand in jedem Segment deutlich reduziert», erklärt Wolfgang Wiedemann.

Was das in der Praxis bedeutet, erklärt er am Beispiel der Elektroinstallation: «Für den Anschluss können Standardleitungen, egal von welchem Hersteller, verwendet werden. Das reduziert die Kosten für die Lagerhaltung.»

Da IO-Link nicht auf einem 5-Volt-Signal, sondern einem pulsmodulierten 24-Volt-System basiert, müssen diese Kabel nicht einmal geschirmt sein. Für zusätzliche Stabilität bei der digitalen Datenübertragung sorgt die Punkt-zu-Punkt-Verbindung.

Aber nicht nur hier hilft IO-Link dem Maschinen- und Anlagenbauer, besser mit dem Zeit- und Kostendruck umzugehen. Ein weiterer Vorzug dieses Standards ist eine deutlich schnellere Verdrahtung.

Mussten beispielsweise bei klassischer Verdrahtung für 16 digitale I/O mehrere Leitungen zum Schaltschrank gezogen werden, erlaubt es IO-Link, alle Signale direkt im Feld auf einen IO-Link-Master zu verdrahten.

Diese Möglichkeit vereinfacht nicht nur die Installation und reduziert den Kabelbaum, sondern bringt dem Anwender absolute Flexibilität bei der Planung seiner Peripherie. «Waren IO-Module zuvor tendenziell im Schaltschrank, kommen sie nun zum Sensor ins Feld und sammeln die Daten direkt dort ein, wo sie entstehen», sagt Wolfgang Wiedemann. Egal, ob DI, DO oder IOL – alle diese Signale können an jedem IO-Link-Port verarbeitet werden.

Damit ist IO-Link nicht nur ein weiterer Treiber der dezentralen IP67-Installation. IO-Link-Module erlauben ausserdem einen sukzessiven Umbau von Maschinen und Anlagen, da es sich mit bestehenden Systemen sehr gut kombinieren und betreiben lässt.

Den Vorteil erklärt der Experte, der dem IO-Link Steering Comitee angehört und in diesem Leiter der Profilgruppe ist, so: «Ein Anwender muss also nicht von einer Philosophie auf die andere umsteigen, sondern kann diesen Umstieg schrittweise gehen. Da sich IO-Link-Sensoren auch als Standard-Sensoren betreiben lassen, ist dieser Wechsel also mit keinerlei Risiko verbunden.»

Dass angesichts dieser Möglichkeiten der Eindruck entstehen könnte, IO-Link setze der dezentralen Installationstechnik die Krone auf, ist für Wolfgang Wiedemann gar nicht so abwegig. Seine Begründung: «IO-Link erschliesst den letzten Meter in der Maschine und ermöglicht es so, intelligente Sensorik und Aktorik kommunikativ mit der Maschinensteuerung oder dem IoT-System zu verbinden. Beide kommunizieren automatisch mit dem Master und das ist der grosse Unterschied zu allen anderen Produkten mit bidirektionaler Kommunikation.»

Für den Anwender ist das entscheidend. Über ERP- und MES-Systeme hat er zwar Transparenz über seine Maschinen, aber dort, wo der Grossteil seiner Geräte verbaut ist, nämlich in den letzten Metern, war er zuvor aus Sicht der Management-, der Produktionsleitungs- oder Entscheidungsebene vollkommen blind. Er sah bis zur Steuerung, konnte von dieser aus aber weder Parameter verstellen noch Diagnosen vornehmen. Doch mit Aufkommen von Industrie 4.0 gewinnen diese beiden Punkte immer mehr an Bedeutung.

Interessant in diesem Zusammenhang sind die Fähigkeiten von IO-Link-Modulen im Vergleich zu herkömmlichen IO-Modulen. In Kombination mit einem IO-Link-Master-Gateway öffnen sie den Weg direkt in die IoT-Welt an der Steuerung vorbei. Dort können die digitalen und analogen Signale zur Diagnose und Prozessoptimierung genutzt werden – und das nahezu in Echtzeit.

Dass das Spiel-entscheidend sein kann, verdeutlicht Wolfgang Wiedemann an einem von ihm erlebten Fall: «Bei einem unserer Kunden musste der Produktionsleiter oft monatelang auf wichtige Informationen warten, weil diese nur vom Maschinenbauer aus der Steuerung gelesen werden konnten.

Wir zeigten ihm, wie er über unsere IO-Link-Master-Gateways innerhalb weniger Minuten an die benötigten Informationen gelangt und so seine Prozesse sofort optimieren kann.» Die Prozessoptimierung ist dabei nur eine Möglichkeit, welche IoT bietet. Ein anderer Kunde misst damit die Temperaturen in seinen Gewächshäusern und steuert die Belüftungsklappen.

Solche Möglichkeiten machen IO-Link plötzlich selbst für Unternehmen interessant, an die man gar nicht denken würde. So trat beispielsweise der Software-Anbieter SAP mit der IO-Link-Community in Kontakt, weil dieser an Prozessdaten interessiert ist, sich aber weder mit Steuerungen noch deren Infrastruktur auskennt. Mit IoT braucht es dieses Wissen nicht, um schnell und einfach an diese Daten zu gelangen.

Informationen direkt in die Cloud zu senden, entlastet auch die SPS. Sie ist nämlich eigentlich nicht dazu ausgelegt, grosse Datenmengen aufzuzeichnen, sondern um eine Maschine zu steuern.

«Daher ist es sinnvoller, Prozesswerte und Diagnosen direkt aus dem IO-Link-Master-Gateway zu holen und direkt ins IoT-System zu übertragen», ist Wolfgang Wiedemann überzeugt.

Sollte sich dabei herausstellen, dass weitere Werte für die Transparenz der Maschine notwendig sind, können diese einfach über JSON, MQTT oder OPC-UA abgeholt werden. Die Steuerung muss dafür nicht einmal angepasst werden.

Wie sind in diesem Kontext die Feldbusse zu bewerten? Sind sie Konkurrenz oder ergeben sich möglicherweise sogar Synergien? Bei solchen Fragen muss Wolfgang Wiedemann nicht lange überlegen: «Beim induktiven Sensor mit einem Durchmesser von 3 oder 4 Millimetern beispielsweise kommt der Feldbus allein schon wegen der Kosten und dem Gehäuse an seine Grenzen.

IO-Link ist da in der Entwicklung und Fertigung einfach günstiger. Ein guter Vergleich ist die USB-Schnittstelle am PC. Es kommt niemand auf die Idee, eine Maus oder ein Keyboard über ein RJ45-Kabel anzuschliessen! Das wäre mit Kanonen auf Spatzen geschossen.»

Daher ist für ihn auch klar, dass IO-Link die USB-Schnittstelle der Automatisierungstechnik ist. Dies zeigt auch der Markt. Inzwischen sind über 28000 Geräte IO-Link-fähig und immer mehr Steuerungshersteller integrieren die Schnittstelle in ihr System.

Dass IO-Link zu einem Paradigmenwechsel führt, in dem zukünftig Applikationen über den Feldbus realisiert und die Spezialitäten über IO-Link angebunden werden, glaubt der Experte übrigens nicht.

Ein Laserscanner müsse beispielsweise viele Daten übertragen, weshalb er vermutlich weiterhin über eine Feldbus-Schnittstelle angebunden werde.

Für einen induktiven Sensor, der die Entfernung messe und diese Werte übertrage, reiche dagegen IO-Link vollkommen aus. «Der Feldbus alleine ist nicht stark und IO-Link auch nicht. Die Kombination der beiden Systeme bringt die Vorteile», ist er überzeugt.

Wie geht es weiter mit IO-Link? Dazu hat Wolfgang Wiedemann eine klare Meinung: «Es gab schon einige proprietäre Ansätze für Kommunikationssysteme in der Sensor/Aktor-Ebene, die sich aber alle nicht durchgesetzt haben. IO-Link hat das geschafft und sich zum weltweiten Standard mit über 450 Herstellern als Mitglieder der IO-Link Community entwickelt. Das ist ein grosser Vorteil für die Anwender, da nicht mehr jede Firma ein eigenes Rad entwickelt, sondern gemeinsam ein besseres Rad entwickelt wird.»

Autor: Markus Back

Bildquellen: Damian Byland (Porträtfotos), Murrelektronik (Produkte)

Redaktionelle Bearbeitung: Technik und Wissen

Murrelektronik

www.murrelektronik.com

Veröffentlicht am: