Predictive Maintenance: «Komponenten so lange wie möglich nutzen»

Ein Interview mit Peter Baumgartner von Alfred Imhof

Predictive Maintenance hat viele Erwartungen geweckt – und erfüllen bereits viele. Die digitalen Instandhaltungs-Tools werden immer raffinierter und einfacher in der Handhabung. Dennoch hat die vorausschauende Wartung noch viel Potenzial. Ein Interview mit Peter Baumgartner, Teamleiter Service & Vertriebsingenieur Industriegetriebe bei Alfred Imhof.

Autor: Eugen Albisser

Predictive Maintenance: «Komponenten so lange wie möglich nutzen»

Ein Interview mit Peter Baumgartner von Alfred Imhof

Predictive Maintenance hat viele Erwartungen geweckt – und erfüllen bereits viele. Die digitalen Instandhaltungs-Tools werden immer raffinierter und einfacher in der Handhabung. Dennoch hat die vorausschauende Wartung noch viel Potenzial. Ein Interview mit Peter Baumgartner, Teamleiter Service & Vertriebsingenieur Industriegetriebe bei Alfred Imhof.

Autor: Eugen Albisser

Predictive Maintenance hat viele Erwartungen geweckt – und erfüllen bereits viele. Die digitalen Instandhaltungs-Tools werden immer raffinierter und einfacher in der Handhabung. Dennoch hat die vorausschauende Wartung noch viel Potenzial. Ein Interview mit Peter Baumgartner, Teamleiter Service & Vertriebsingenieur Industriegetriebe bei Alfred Imhof.

Alfred Imhof AG auf der Messe Maintenance in Zürich am 17. und 18. November 2021

>> Halle 3, Stand D10 >> kostenlose Tickets

Herr Peter Baumgartner, Sie arbeiten seit fast zwölf Jahren bei der Alfred Imhof AG. Als Teamleiter Service & Vertriebsingenieur Industriegetriebe sind Sie nahe am Thema «Instandhaltung». Wie sehr hat sich diese industrielle Instandhaltung gewandelt seit Ihrer Anfangszeit bei Alfred Imhof?

Das Thema «Instandhaltung» hat deutlich an Priorität gewonnen und dies sicher auch durch die Digitalisierung. Ausserdem hat ein Wechsel stattgefunden: Immer mehr Instandhaltungspersonal wird abgebaut und diese Arbeit wird dann ausgelagert. Und selbst dort, wo Vor-Ort-Instandhaltungspersonal wichtig ist, wie zum Beispiel in einem Zementwerk, versucht man, Kosten zu reduzieren. Ein Hebel ist da sicherlich die vorausschauende Instandhaltung.

Instandhaltung 4.0: «Schneller sein als der Fehler»

Dieser Trend der prädikativen Instandhaltung dürfte einer Firma wie Alfred Imhof zugutekommen.

Tatsächlich. Wir haben uns auf die Fahne geschrieben, dass wir schneller sein wollen als der Fehler und unsere Kunden dabei von unserem Know-how profitieren. Denn jeder weiss, dass Ausfallzeiten bei Anlagen und Maschinen kostspielig sein können. Und mit neuen und besseren Instandhaltungs-Tools kann man diese auch immer mehr verhindern.

Glauben denn die Firmen inzwischen, dass es technisch möglich ist, «schneller sein zu können als ein Fehler»?

Wir sind sicher in konservativen Branchen unterwegs und wir erleben keine sprunghaften Veränderungen. Aber dennoch sind Veränderungen wahrnehmbar. Denn der Druck auf die Unternehmen steigt und wenn eine Handlung erfolgt, erzwingt sie oft eine Folgehandlung. Wenn also ein Unternehmen das Instandhaltungspersonal reduziert oder die Lager mit den Ersatzantrieben abbaut, dann muss als Gegengewicht etwas aufgebaut werden, um den Maschinenstillstand zu verhindern.

Die Alternativen sind dann, dass man andere Instandhaltungsstrategien wählen muss. Das können kürzere Instandhaltungszyklen sein oder die Investition in ein Instandhaltungssystem. Und da immer mehr Firmen die zweite Alternative einsetzen – und damit auch in den Bereich «prädiktive Instandhaltung» vorstossen – wächst natürlich auch der Druck auf die anderen Firmen.

«Einsatz moderner Instandhaltungsmethoden bringen definitiv Vorteile»

Es gibt auch eine Art Sicherheit, wenn man sieht, dass andere Firmen mit dieser Instandhaltungsstrategie Erfolg haben.

Das ist so. Vor zehn Jahren hat es noch wenige Firmen gegeben, die ihre Antriebe mit Schwingungsmessungen überwachten. Viele winkten ab und dachten einfach, das kostet nur Geld. Inzwischen hat man gesehen, dass der Einsatz solcher moderner Instandhaltungsmethoden Vorteile bringt und diese Art der Überwachung von Komponenten ein Gewinn bedeutet – auch ein finanzieller natürlich.

Sie haben die Schwingungsmessungen erwähnt, mit denen Ausfälle vorzeitig erkannt werden können. Welche Fehler sind generell einfach zu detektieren?

Ich würde mal sagen, dass alles, was mit Verschleiss im Zusammenhang steht, heute ziemlich gut erkannt werden kann. Da treffen wir sehr genaue Vorhersagen, wann ein Teil ausfallen könnte und wie und wann man rechtzeitig entgegenwirken muss.

Und das ist auch das Bestechende an dieser Art der Instandhaltung: Dass wir heute Komponenten bis an ihr Lebensende nutzen können. Oder anders gesagt, wir können Komponenten so lange nutzen wie nur möglich, aber rechtzeitig austauschen, bevor es kaputtgeht.

Predictive Maintenance hat noch viel Potenzial

Sie sagen, Verschleissfehler seien heutzutage kein Problem mehr für das Predictive Maintenance. Welche Fehler sind noch nicht möglich, vorausschauend zu erkennen?

Wenn es zu einer plötzlichen Überbelastung z. B. aufgrund einer Blockade kommt, ist dies nicht vorher zu erkennen und kann somit auch einen Defekt des Antriebs nach sich ziehen. In einem solchen Fall darf der Kunde dann auf unseren schnellen und kompetenten Service und die überdurchschnittlich kurzen Lieferzeiten vertrauen, mit dem ihm geholfen wird.

Dann frage ich anders: Ein Arbeitskollege von Ihnen hat vor etwa eineinhalb Jahren in einem Interview gesagt, Predictive Maintenance stehe noch am Anfang. Wie sehen Sie diese Aussage?

Wir haben sicher noch viel Potenzial bei der prädiktiven Instandhaltung. Allein schon deshalb, weil wir in den meisten Fällen mit Sensoren arbeiten. Wobei das gut funktioniert: Die Sensoren nehmen die Daten auf, leiten sie weiter, werden analysiert und wir erhalten ein Resultat. Doch es geht schneller und genauer. Wenn wir zum Beispiel Werte auswerten, die bereits durch den Einsatz eines Frequenzumrichters vorhanden sind, dann können wir auch zusätzliche Sensorik umgehen. Sie sehen also: Wenn wir über die Sensorik hinausgehen möchten – und das werden wir in Zukunft – dann haben wir definitiv noch viel Luft nach oben.

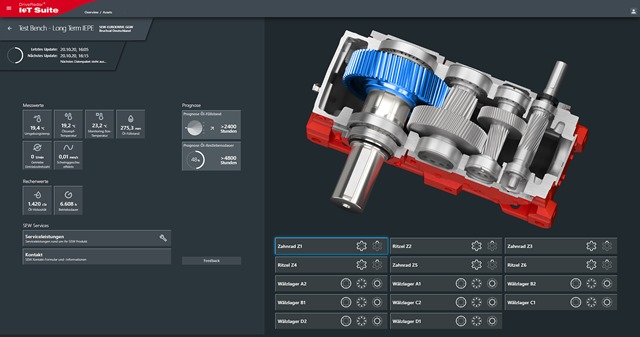

Condition Monitoring und Predictive Maintenance: Das hat bei SEW Eurodrive einen Namen: DriveRadar. Können Sie dieses DriveRadar kurz definieren?

DriveRadar ist eine Dachmarke, welche die beiden erwähnten Themen «Condition Monitoring und Predictive Maintenance» über das gesamte Produktportfolio betreut. Weit ausgebaut ist es momentan bereits für die Industriegetriebe, wo durch kontinuierliche Auswertungen der Zustand jederzeit transparent ist und Lebensdauervorhersagen getroffen werden können.

DriveRadar für Industriegetriebe

Basis des DriveRadars für Industriegetriebe ist ein ausgewähltes Condition Monitoring-Verfahren. Dieses ermittelt in zyklischen Abständen alle betriebsrelevanten, mechanischen Grössen Ihrer Industriegetriebe von SEW-Eurodrive, die an DriveRadar angeschlossen sind. Im Anschluss werden diese Diagnose-Messwerte mithilfe moderner Analyse-Verfahren ausgewertet und interpretiert. Diese Form der kontinuierlichen Überwachung der Messdaten gewährt Ihnen zu jeder Zeit einen transparenten Einblick in den Zustand der Industriegetriebe.

Überdies ordnen die Analyse-Verfahren entdeckte Auffälligkeiten direkt den betroffenen Komponenten zu. Der Trendverlauf wird dargestellt und das System prognostiziert automatisch den Zeitpunkt der Überschreitung des Grenzwertes. Tritt eine Zustandsänderung ein, werden Nutzer unmittelbar informiert, erhalten erste Handlungsempfehlungen und können mit Service-Angeboten rechtzeitig entsprechende Massnahmen ergreifen.

Instandhaltungstool mit detaillierter Analyse

Transparent ist das eine, aber ich nehme an, die Datenaufbereitung darf auch nicht zu komplex sein, damit unterschiedlich ausgebildete Fachleute dennoch verstehen, was genau auf sie zukommt.

Das ist ein wichtiger Punkt. Alles ist visuell so aufbereitet, dass es für den Kunden, in jeder Ausbildungsform, verständlich ist. Wir haben daher eine einfache Übersicht, auf der sofort ersichtlich ist, falls etwas nicht in Ordnung ist und die wichtigsten Werte angezeigt werden.

Wir bieten gut ausgebildetem Personal aber auch die Möglichkeit, tiefer in die Thematik einzusteigen. Sie sollen sehen, was genau das Problem verursacht. So kann man zum Beispiel die Frequenzbänder der Schwingungsanalyse sehen und weitere solche Details. Da unterscheiden wir uns auch von den Mitbewerbern, welche oft nur das Ergebnis angeben, aber nicht ins Detail gehen können.

DriveRadar gibt auch Handlungsanweisungen. Können Sie da ein Beispiel nennen?

Da wäre etwa ein Ölwechsel. Der Kunde sieht auf dem Monitor, dass dieser nächstens ansteht und wie lange der Zustand noch im grünen Bereich sein wird. Der Clou ist auch, dass wir gewisse Alarme setzen können. Wenn der Kunde Revisionszyklen hat, dann sind diese im System hinterlegt und falls das Öl gewechselt werden muss, wird der Alarm so gesetzt, dass die Beschaffung des Öls noch rechtzeitig zur Revision eingeplant werden kann. Anwender müssen bei einer Meldung auch nicht extra eine Stückliste hervorholen, um Ersatzteile zu bestellen. Die Meldung allein definiert genau, welche Ersatzteile er benötigt, um das Getriebe wieder instand zu setzen.

Ich nehme an, alle Firmen dieser Welt setzen auf solche Systeme.

Schön wäre es. Aber der klassische Fall ist immer noch, dass Instandhaltung routinemässig nach bestimmten Zyklen durchgeführt wird, oder dass ein Schaden die Revisionen erzwingt. Dann fällt das Getriebe aus, man nimmt es auseinander, schaut, was defekt ist, bestellt das Teil und baut das Getriebe wieder zusammen.

Wie eingangs erwähnt arbeiten Sie fast seit zwölf Jahren bei Alfred Imhof. Wie wird die Instandhaltungswelt in weiteren zwölf Jahren aus?

Wenn ich einen Blick in die Glaskugel werfen sollte, würde ich sagen, dass in zwölf Jahren alle Getriebemotoren, die mit Frequenzumrichter laufen, automatisch eine gewisse Überwachung haben werden. Und Systeme wie DriveRadar werden definitiv zum Standard gehören.

Das könnte Sie auch interessieren

Impressum

Autor: Eugen Albisser

Bilder: Technik und Wissen

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Alfred Imhof AG

imhof-sew.ch

Weitere Artikel

Veröffentlicht am: