Die Berechnungen bei Rittal in den Analysen basieren auf einer breiten Datenbasis. Manchmal genügt bereits ein kleines Beispiel, um zu sehen, wie gross die Einsparpotenziale sind. Man nehme zum Beispiel ein Standardgehäuse mit 20 Löchern, 4 Ausbrüchen, 200 Labels und 500 Verdrahtungspunkte. Man kann hier von rund 130 Einzelplänen ausgehen und alles muss noch getestet werden. Bei einer manuellen Bearbeitung wird man dafür 58 Stunden einsetzen müssen. Bei einer Teilautomatisierung reduziert sich der Aufwand auf 34 Stunden und wer vollautomatisiert, der schafft die gleiche Arbeit − mit einer höheren Qualität wohlverstanden − in 24 Stunden.

Stefan Güntner, Geschäftsführer der Rittal Schweiz: «Noch immer wird im Steuerungs- und Schaltschrankbau viel manuell gearbeitet und dies trotz immensem Kostendruck.»

Stefan Güntner, Geschäftsführer der Rittal Schweiz: «Noch immer wird im Steuerungs- und Schaltschrankbau viel manuell gearbeitet und dies trotz immensem Kostendruck.»

Rittal Schweiz hat dieses Jahr am Sitz in Neuenhof ein Innovation Center eröffnet. Dort können Kunden vertiefte Einblicke gewinnen in die Digitalisierung und Automatisierung des Schaltschrank- und Steuerungsbaus − und erkennen, wie fein die einzelnen Prozesse innerhalb des Produktionszyklus eines Schaltschranks aufeinander abgestimmt werden können.

Was uns Krisen lehren? Die Digitalisierung betrifft immer mehr Menschen und sie bietet grosse Chancen – sei es in der Schule oder im Beruf. Aber auch die Unternehmen aus dem Steuerungs- und Schaltanlagenbau haben die Wettbewerbsvorteile, die sich aus der Digitalisierung und Automatisierung der industriellen Produktion ergeben, schon lange erkannt. Im Rittal Innovation Center (RIC) zeigen Rittal und Eplan daher gemeinsam, wie Kunden mit gemeinsamen Lösungen ihre Wertschöpfungsketten in Industrie und IT optimieren können. Sie lernen eigene Prozesse besser verstehen, ermitteln Bedarfe für neue innovative Produkte und erfassen die Potenziale der Datendurchgängigkeit über alle Prozesse und Systeme hinweg.

Das Innovation Center von Rittal in der Schweiz

Herr Güntner, um sich einen Überblick über all die Lösungen entlang der Wertschöpfungskette zu verschaffen, hat Rittal vor zwei Jahren in Deutschland ein Innovation Center aufgebaut und seit diesem Jahr steht nun auch eine kleinere Version in der Schweiz am Standort in Neuenhof. Wie ist es dazu gekommen?

Uns ist aufgefallen, dass in unserer Branche, also im Schaltschrank- und Steuerungsbau, noch oft so gearbeitet wird wie vor zehn oder sogar zwanzig Jahren. Viele Unternehmen arbeiten noch mit klassischen Zeichnungen mit denen keine digitalen Daten an die Produktion weitergegeben werden können um Prozesse und Maschinen zu automatisieren. Stattdessen wird häufig noch viel manuell gearbeitet z.B. bei der Bearbeitung bei Schaltschränken. Beim heutigen Kostendruck, den höheren Ansprüchen an Qualität und Geschwindigkeit und beim Fachkräftemangel müssen sich die Betriebe überlegen, wie sie den nächsten Schritt nehmen können in die Zukunft.

Mit dem Innovation Center wollen Sie auch zeigen, dass es anders geht?

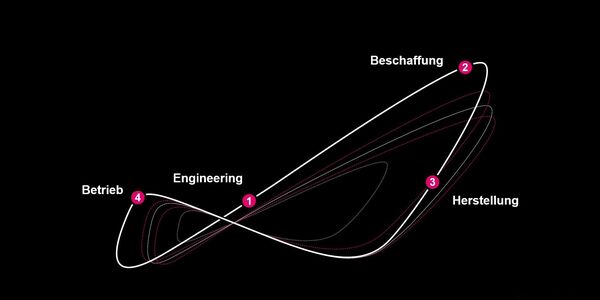

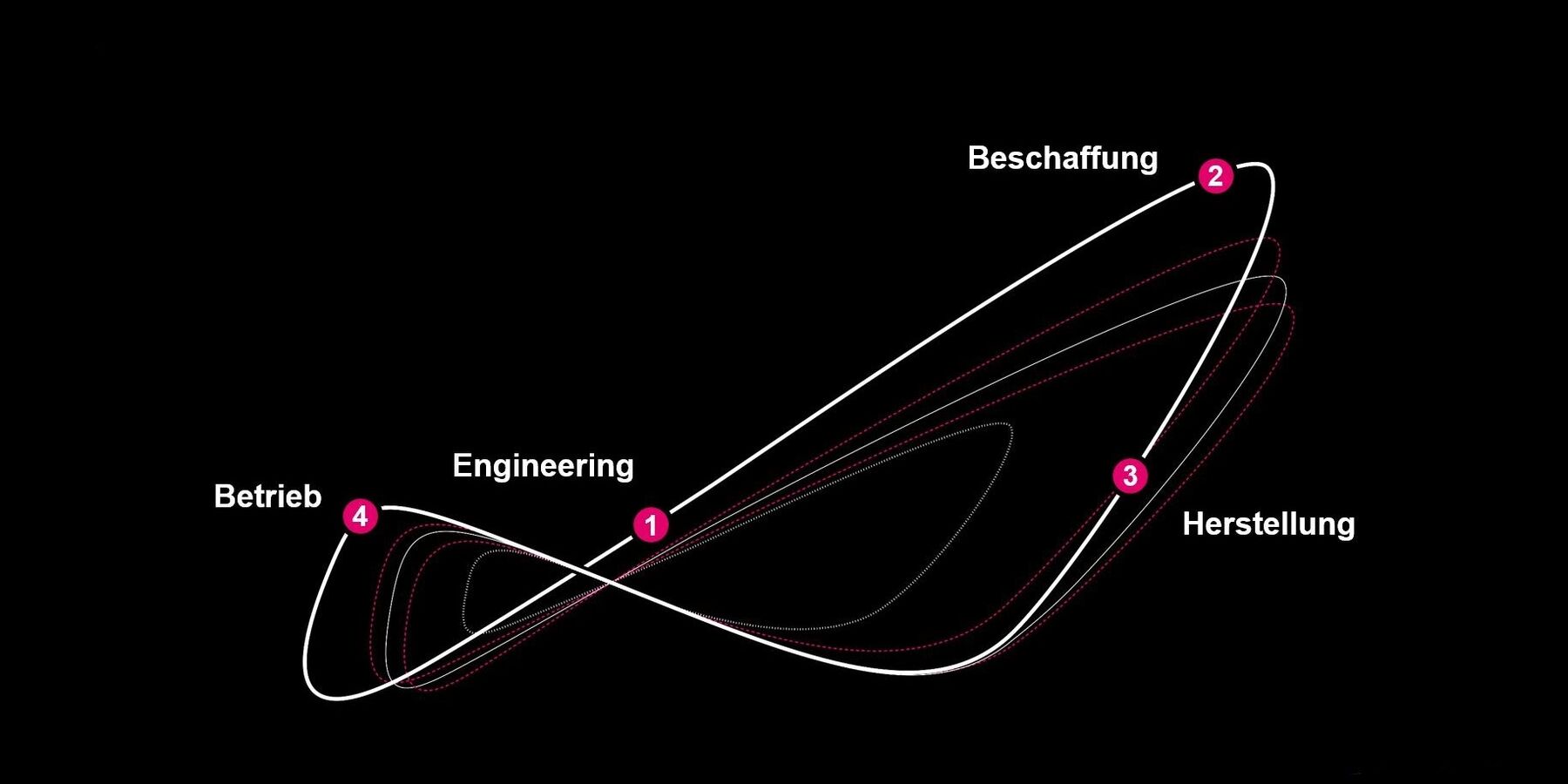

Wir möchten als Unternehmensgruppe aufzeigen, wo unsere Kompetenzen liegen und zwar im Schaltschrank- und Steuerungsbau. Daraus entstanden ist eine Übersicht über die ganze Wertschöpfungskette die wir optimieren können. Zur besseren Visualisierung und Beratung haben wir nun auch in der Schweiz dieses Innovation Center aufgebaut um unsere Kunden optimal beraten zu können und dies «live» am Beispiel unseres eigenen Modifikationszentrums zu zeigen.

Was interessiert denn die Kunden am meisten?

Unsere Kunden sind vor allem auf der Suche nach den grössten Optimierungspotentialen für Ihren eigenen Betrieb. Hierfür analysieren wir gemeinsam die Prozessschritte die das höchste Potential zur Reduzierung von manueller Arbeit bieten. Mit anderen Worten, welche Abläufe innerhalb des Wertschöpfungsprozesses lassen sich von manueller Tätigkeit überführen in einen digitalen und automatisierten Ablauf.

Das Innovation Center von Rittal in der Schweiz

Herr Güntner, um sich einen Überblick über all die Lösungen entlang der Wertschöpfungskette zu verschaffen, hat Rittal vor zwei Jahren in Deutschland ein Innovation Center aufgebaut und seit diesem Jahr steht nun auch eine kleinere Version in der Schweiz am Standort in Neuenhof. Wie ist es dazu gekommen?

Uns ist aufgefallen, dass in unserer Branche, also im Schaltschrank- und Steuerungsbau, noch oft so gearbeitet wird wie vor zehn oder sogar zwanzig Jahren. Viele Unternehmen arbeiten noch mit klassischen Zeichnungen mit denen keine digitalen Daten an die Produktion weitergegeben werden können um Prozesse und Maschinen zu automatisieren. Stattdessen wird häufig noch viel manuell gearbeitet z.B. bei der Bearbeitung bei Schaltschränken. Beim heutigen Kostendruck, den höheren Ansprüchen an Qualität und Geschwindigkeit und beim Fachkräftemangel müssen sich die Betriebe überlegen, wie sie den nächsten Schritt nehmen können in die Zukunft.

Mit dem Innovation Center wollen Sie auch zeigen, dass es anders geht?

Wir möchten als Unternehmensgruppe aufzeigen, wo unsere Kompetenzen liegen und zwar im Schaltschrank- und Steuerungsbau. Daraus entstanden ist eine Übersicht über die ganze Wertschöpfungskette die wir optimieren können. Zur besseren Visualisierung und Beratung haben wir nun auch in der Schweiz dieses Innovation Center aufgebaut um unsere Kunden optimal beraten zu können und dies «live» am Beispiel unseres eigenen Modifikationszentrums zu zeigen.

Was interessiert denn die Kunden am meisten?

Unsere Kunden sind vor allem auf der Suche nach den grössten Optimierungspotentialen für Ihren eigenen Betrieb. Hierfür analysieren wir gemeinsam die Prozessschritte die das höchste Potential zur Reduzierung von manueller Arbeit bieten. Mit anderen Worten, welche Abläufe innerhalb des Wertschöpfungsprozesses lassen sich von manueller Tätigkeit überführen in einen digitalen und automatisierten Ablauf.

Bei den Stammdaten fängt alles an

Am Ende aber werden doch alle Betriebe wieder individuelle Bedürfnisse haben, oder?

Die Bedürfnisse der Unternehmen sind sehr unterschiedlich diese werden häufig auch die jeweilige Unternehmensgrösse definiert, so haben kleine Betriebe andere Anforderungen an die Prozessoptimierung als ein Betrieb z.B. einer grossen Fliessfertigung. Hierfür bieten wir ein breites Spektrum von Lösungen. Eine zentrale Herausforderung für alle Unternehmen ist dabei die Verwaltung der Stammdaten. Denn diese sind von hoher Bedeutung für die Digitalisierung und Automatisierung.

Kann man dies hier im Innovation Center in Neuenhof live erleben?

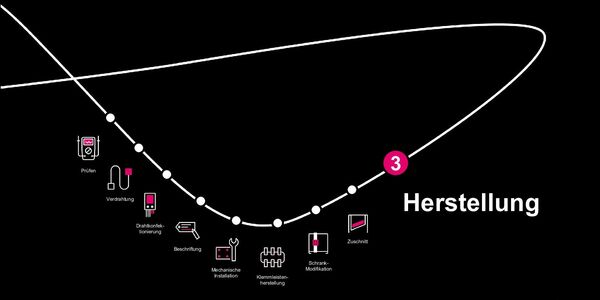

Im Mittelpunkt stehen die Engineering Softwarelösungen von Eplan und unsere Bearbeitungsmaschinen vom Typ Perforex BC1007 HS (Update-Artikel: Die neue Perforex MT). Damit zeigen wir live am Beispiel der eigenen Wertschöpfungskette wie wir Prozesse digitalisieren und vereinfachen und die Bearbeitung automatisiert haben.

Welche Fragen werden denn den Mitarbeitern im Innovation Center gestellt?

Häufig gibt es Fragen zur Verbesserung einzelner Arbeitsschritte wie z.B. der Programmierung und Bearbeitung mittels Maschinen. Dabei wird auch vertieft besprochen wie schnell sich Investitionen in Software und Maschinen amortisieren.

Bei den Stammdaten fängt alles an

Am Ende aber werden doch alle Betriebe wieder individuelle Bedürfnisse haben, oder?

Die Bedürfnisse der Unternehmen sind sehr unterschiedlich diese werden häufig auch die jeweilige Unternehmensgrösse definiert, so haben kleine Betriebe andere Anforderungen an die Prozessoptimierung als ein Betrieb z.B. einer grossen Fliessfertigung. Hierfür bieten wir ein breites Spektrum von Lösungen. Eine zentrale Herausforderung für alle Unternehmen ist dabei die Verwaltung der Stammdaten. Denn diese sind von hoher Bedeutung für die Digitalisierung und Automatisierung.

Kann man dies hier im Innovation Center in Neuenhof live erleben?

Im Mittelpunkt stehen die Engineering Softwarelösungen von Eplan und unsere Bearbeitungsmaschinen vom Typ Perforex BC1007 HS (Update-Artikel: Die neue Perforex MT). Damit zeigen wir live am Beispiel der eigenen Wertschöpfungskette wie wir Prozesse digitalisieren und vereinfachen und die Bearbeitung automatisiert haben.

Welche Fragen werden denn den Mitarbeitern im Innovation Center gestellt?

Häufig gibt es Fragen zur Verbesserung einzelner Arbeitsschritte wie z.B. der Programmierung und Bearbeitung mittels Maschinen. Dabei wird auch vertieft besprochen wie schnell sich Investitionen in Software und Maschinen amortisieren.

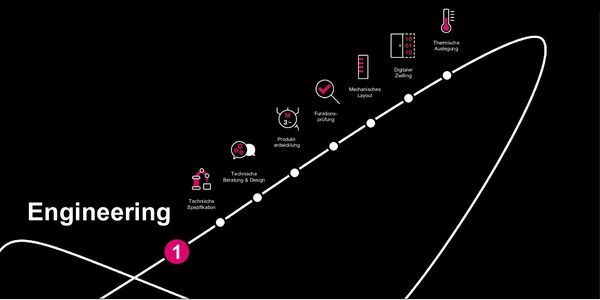

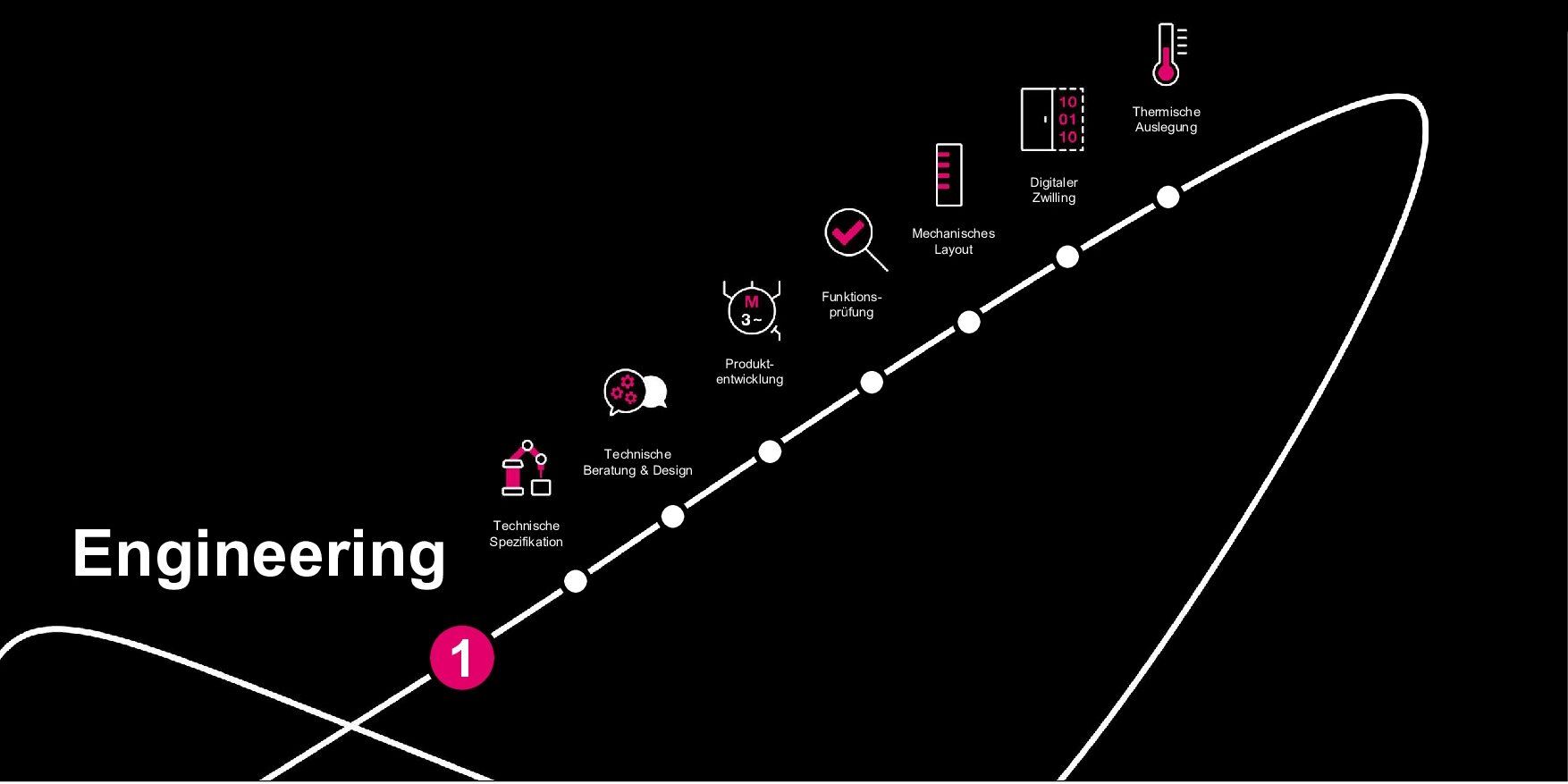

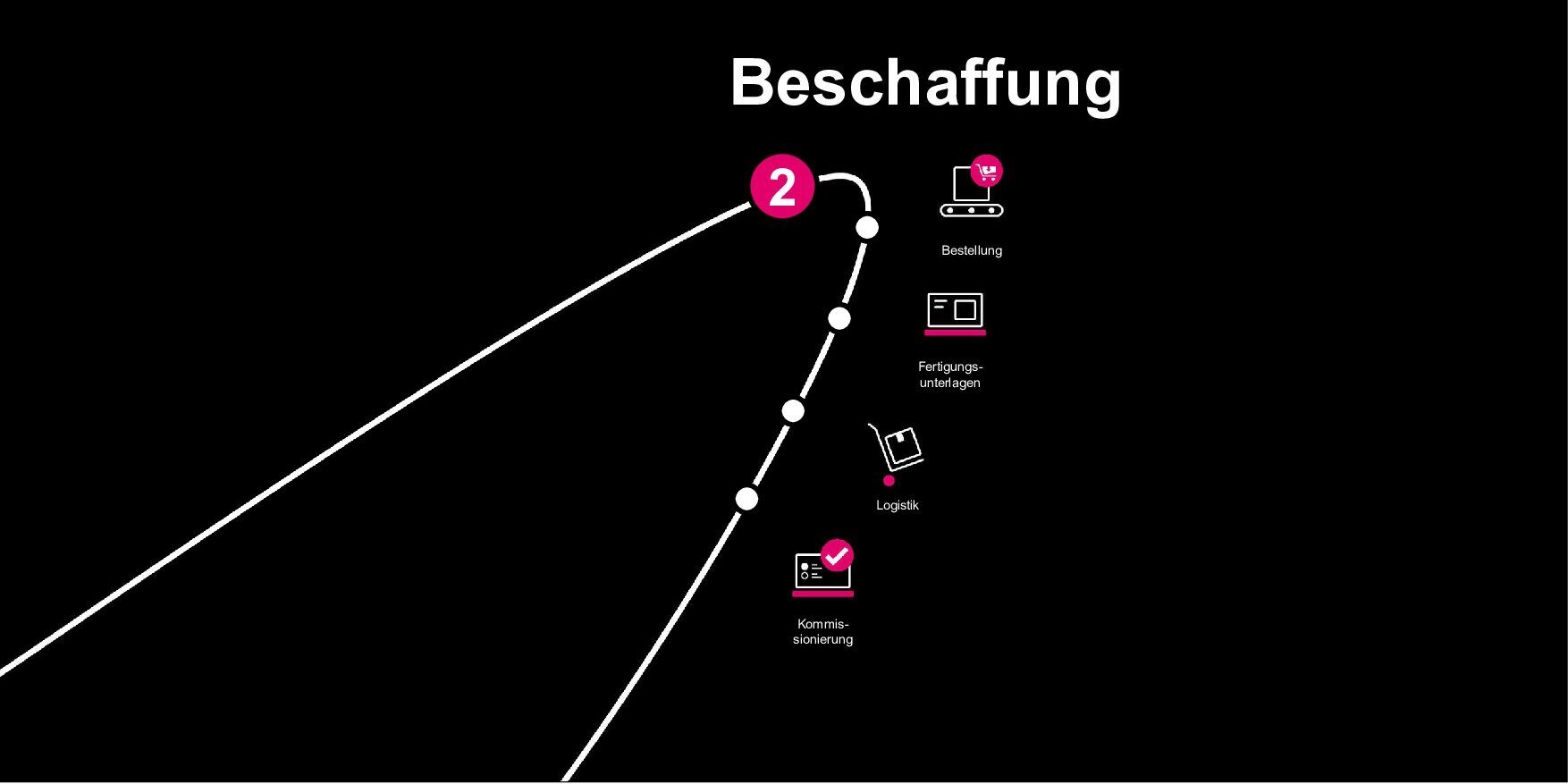

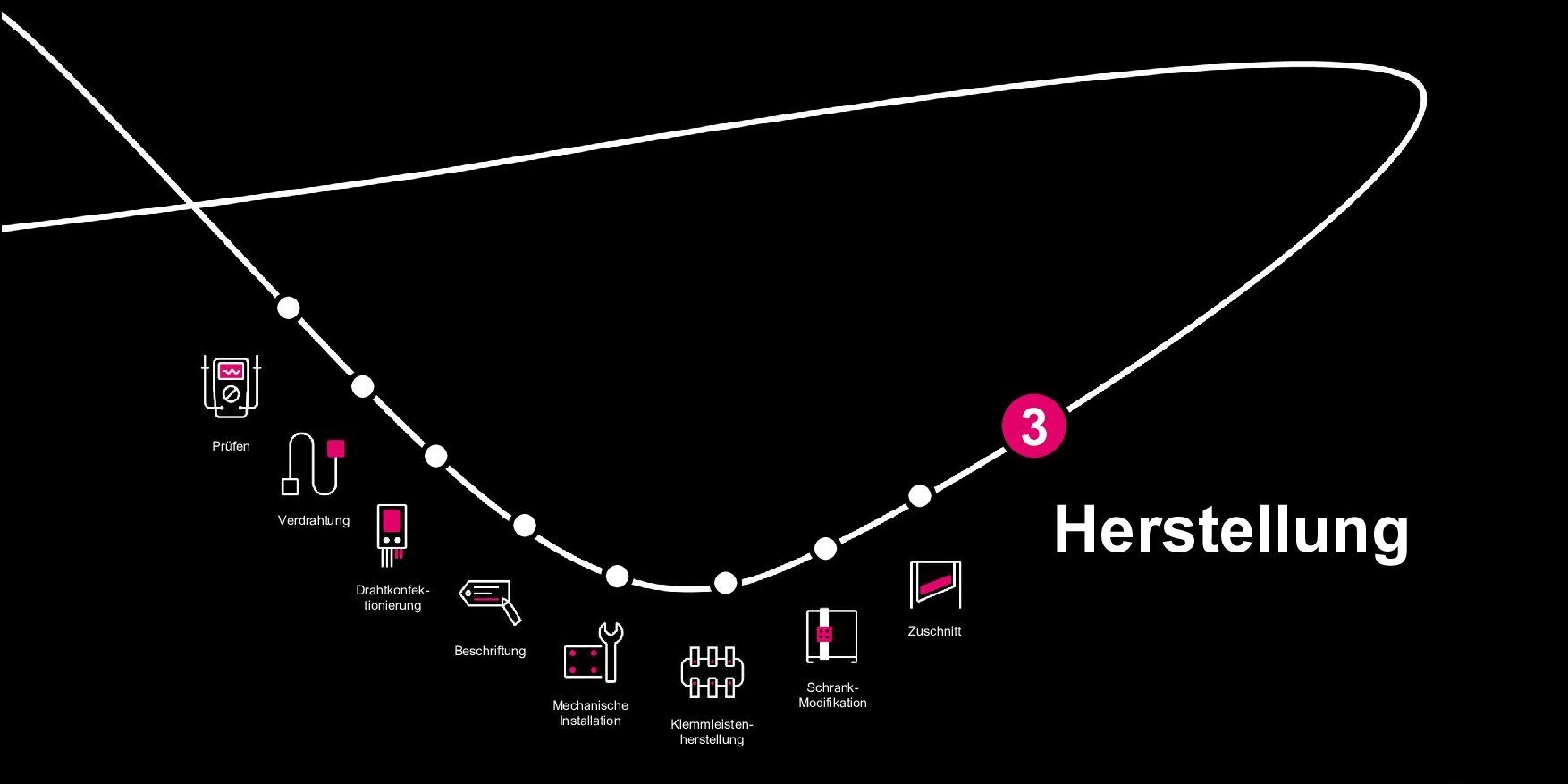

Schritt für Schritt zum digitalen Zwilling

Das Prozess-Analysetool von Rittal und Eplan steht am Anfang jeder Beratung. Es ermöglicht auf einfache Weise, die Ist-Situation im Unternehmen zu erfassen und daraufhin die Optimierungspotentiale im Prozess zu ermitteln. Stefan Güntner: «Bei einer solchen Analyse geht es darum, erste Fragen zu beantwortet wie zum Beispiel: Wie viele Projekte hat eine Firma pro Jahr? Wie viele Schränke liefert sie aus? Wie viele Konstruktionsstunden fallen an oder wie sieht die Beschaffung aus?» Es ist also eine Analyse des derzeitigen Kundenworkflows sowie der Engineering- und Fertigungsprozessschritte. Aus ihr kann das Potenzial ermittelt werden zur Effizienz- und Produktivitätssteigerung. Das können dann einzelne Punkte in der Kette sein oder gar so viele, dass man schlussendlich von der Abbildung eines digitalen Zwillings sprechen kann.

Berechnung eines Einsparpotenziales Ein Beispiel

Das Kompetenzzentrum als Dienstleistungsbetrieb

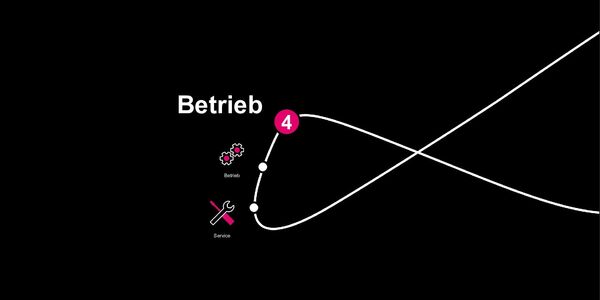

Auch für Rittal hat sich mit der Einführung des Kompetenzzentrums einiges geändert. Denn Rittal übernimmt am Standort in Neuenhof auch Auftragsarbeiten im Bereich Bearbeitung, Montage und Planung. Mit dem Aufbau des Kompetenzzentrums wurden neuen Maschinen angeschafft und die Prozesse nochmals modernisiert. Da zeigte sich auch, dass selbst Rittal noch einiges an Geschwindigkeit herausholen konnte. «Die Durchlaufzeiten sind deutlich kürzer geworden», sagt Stefan Güntner, «womit wir nun auch die Chance haben, wesentlich kurzfristigere Wünsche unserer Kunden zu erfüllen.»

Wer das Kompetenzzentrum in Neuenhof also besucht, wird in der Produktion und Montage die Mitarbeiter beim Bearbeiten solcher Aufträge sehen. Denn die Produktion als Teil des Kompetenzzentrums soll nicht ein Showroom sein mit einer gestellten Fertigungsdarbietung, sondern eine Produktion wie sie sich ein Besucher in der eigenen Firma aufbauen könnte.

Kompakt-Schaltschränke und Kleingehäuse AX und KX

Momentan gibt es einiges zu tun: In der Werkstatt stehen ein paar der Grossschanksysteme VX25, die montiert werden. Und auch die neuen Kompakt-Schaltschränke und Kleingehäuse AX und KX werden fleissig bearbeitet, denn dieses haben sich bereits innert kurzer Zeit am Markt etabliert. «Diese neuen Produkte passen sowieso optimal zu modernen Fertigungsabläufen, denn sie wurden genau dafür konzipiert», sagt Stefan Güntner. Unter anderem sind QR-Codes auf den Flachteilen aufgedruckt, zur eindeutigen Kennzeichnung, zum einfachen Abruf relevanter Produkt-Informationen und zur eindeutigen Nachverfolgbarkeit der einzelnen Teile.

Mehr erfahren über die Kompakt-Schaltschränke und Kleingehäuse AX und KX

«WIR DIGITALISIEREN NUN DEN STEUERUNGS- UND SCHALTANLAGENBAU»

Die Vorteile der neuen Kompakt-Schaltschränke und Kleingehäuse AX und KX von Rittal sind erheblich: 30 Prozent mehr Raum für Kabel und 30 Prozent weniger Montagezeit. Doch das ist nicht alles. Rittal-Geschäftsführer Stefan Güntner und Verkaufsleiter Manuel Lüscher erklären, welche Neuerungen noch dazukamen.

Impressum

Autor: Eugen Albisser

Fotos: Ruben Sprich

Grafiken: Rittal

Eine Publikation von Technik und Wissen in Kooperation mit Rittal Schweiz

Informationen

Rittal AG

www.rittal.ch

Weitere Artikel

Veröffentlicht am: