Das Maschinenbauunternehmen Caromatic steht für die Entwicklung, Herstellung und Inbetriebnahme komplexer Anlagen. Die Kunden kommen aus unterschiedlichsten Branchen – dem Medizinalbereich, der Verpackungsproduktion oder der Agrochemie bis hin zur Kunststoffindustrie. «Wir legen uns bewusst nicht auf eine Branche fest», so Karl Gasser, Geschäftsführer bei Caromatic. «Unsere Anlagen sind meist Einzelanfertigungen für sehr spezifische Anwendungen.»

Präzise Automation übernimmt mühsame Montage

Perfektes Zusammenspiel von 25 Achsen - bequemes Engineering im TIA-Portal

Präzise Automation übernimmt mühsame Montage

Perfektes Zusammenspiel von 25 Achsen - bequemes Engineering im TIA-Portal

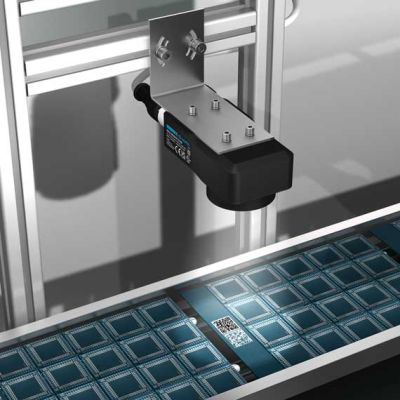

In der Medizin kommen immer häufiger Einweg-Endoskope zum Einsatz: Die von Caromatic in Flurlingen entwickelte Anlage fertigt mit höchster Präzision Bestandeile kardiologischer Endoskope und setzt dabei auf eine Steuerung und 25 Antriebe von Siemens.

1806 konstruiert der Stadtarzt von Frankfurt, Philipp Bozzini erstmals ein starres medizinisches Endoskop, betrieben mit Kerzenlicht. Die modernen Nachfolger dieses medizinischen Gerätes sind heute aus den Kliniken nicht mehr wegzudenken. Und der Trend geht heute zu sterilen Einweg-Endoskopen. Der vordere flexible Teil solcher Endoskope wurde bisher mühsam von Hand zusammengesetzt; nun soll dies maschinell erfolgen – so lautete der Auftrag an die Flurlinger Maschinenbauunternehmen Caromatic.

Über die Firma Caromatic

Automation für unterschiedliche Endoskop-Grössen

Bei der von Caromatic entwickelten Anlage werden unterschiedliche Endoskop-Grössen vormontiert. Dabei stellen drei Module mit je sieben integrierten Antrieben die flexiblen Endoskop-Bestandteile in verschieden langen Konfigurationen zusammen. Die Logistik der Einzelteile zwischen den Modulen und den Einzelteilpaletten übernimmt ein Roboter.

Die Ansprüche des Kunden waren hoch: Die Stanz- und Fügeprozesse erfordern eine Präzision im Hundertstel-Millimeter-Bereich. Und da die Anlage später in einem Reinraum stehen wird, mussten Gasser und sein Team bei der Konstruktion entsprechende Anforderungen berücksichtigen.

25 Achsen: Positionsdaten im Millisekundentakt

Bei der Fertigung bewegen sich eindrückliche 25 Achsen. Für deren perfektes Zusammenspiel wünschte der Endkunde ausdrücklich eine Simatic-Steuerung von Siemens: Sie erfasst über IRT-Profinet im Millisekunden-Takt exakt neue Positionsdaten.

Verantwortlich für die Elektroschemata, die Programmierung der Steuerung und die Anbindung des Roboters war Dominik Gunsch mit seiner Firma Gunsch Motion Control. Das Engineering konnte der Bündner durchgängig im TIA Portal erledigen – eine grosse Erleichterung: «Dank der Integration der Antriebe mittels Startdrive ins TIA Portal konnte ich die Parametrierung und Inbetriebnahme der Servoverstärker sowie die kinematischen Aufgaben bequem mit einem einzigen Tool erledigen.»

25 voll im TIA Portal integrierten Sinamics S210 Antriebe

Die Durchgängigkeit der Siemens-Lösungen spare enorm Zeit, so Gunsch: «Insbesondere, wenn die Technologieobjekte einmal angelegt sind, bin ich mindestens 30 % schneller beim Engineering.» Auch dass er nicht mehrere Programme miteinander vergleichen müsse, sondern alle Diagnosen und Meldungen zentral im TIA Portal erhalte, sei ein grosser Vorteil. «Wenn ich eine Anlage in Betrieb nehme, kann ich mich auf eine einzige Applikation stützen und muss auch nicht zig verschiedene Kabel für den Zugriff auf verschiedene Systeme mitführen», so Gunsch.

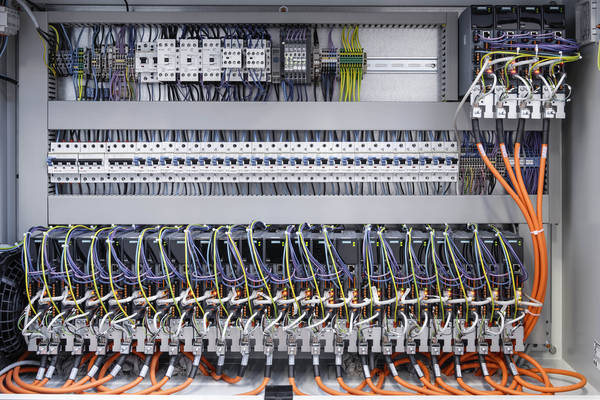

Zufrieden sind Gunsch und Gasser auch mit den 25 voll im TIA Portal integrierten Sinamics S210 Antrieben, die je eine Leistung von 100 Watt aufweisen. Sie können – dank Lüftungen oben und unten – ohne Zwischenraum im Schaltschrank angeordnet werden. So benötigen sie deutlich weniger Platz als andere Systeme. Zudem ist der Netzfilter im kompakten Gehäuse bereits integriert.

Für Ordnung im Schrank sorgt auch die Ein-Kabel-Verbindung der Antriebe: Wo sonst bis zu vier Kabel notwendig sind, vereint pro Achse und Motor ein einziges Kabel die Leistungsversorgung, die Bremsansteuerung und die Gebersignale. Die Kabelanschlüsse sind ausserdem flexibel drehbar und können beliebig ausgerichtet werden – ein grosser Vorteil gegenüber anderen Anschlüssen, der viel Material und Zeit bei der Verdrahtung spart.

Vielversprechende Robotik-Applikation

Auf die Zusammenarbeit mit Siemens angesprochen, betont Gunsch den ausgesprochen guten Service: «Ich verzichtete auf eine Schulung für die neuen Antriebe, bekam aber stattdessen zusätzlichen Support, wann immer ich ihn benötigte – genial.»

Den integrierten Roboter hat Gunsch aus Zeitgründen nicht selbst programmiert – dies soll sich in Zukunft aber ändern. Deshalb nahm er kürzlich an einem Siemens Webinar über die Robotik-Applikation teil und ist begeistert: «Ich komme ursprünglich von der SPS-Programmierung und Antriebstechnik her. Wenn ich dank dieser Applikation künftig auch die Integration von Robotern verschiedener Hersteller anbieten kann, ist das für mich und meine Firma sehr interessant.» Die Siemens-Robotik-Applikation ermöglicht die Programmierung der Bewegungsführung für einen 6-Arm Roboter direkt in der SPS. Damit entfällt ein zusätzliches Roboterprogramm.

Technik in Kürze

Viele Bewegungen auf engstem Raum und die kompakte Bauweise der Anlage von Caromatic erforderten kompakte Motoren − optimal für die 1FK2-Motoren-Serie von Siemens. Dank ihrer kompakten Bauweise konnten die 25 Servoantriebe Sinamics S210 platzsparend im Schaltschrank montiert werden − «side by side», ohne Zwischenraum. Die Einkabelverdrahtung der Motoren sparte zusätzlich Zeit und Kosten.

Das Engineering der Steuerung, und der Antriebe erfolgte bequem und zeitsparend im TIA Portal. Für die perfekte Lageregelung der 25 Achsen sorgt das – in die Simatic-Steuerung integrierte − Technologieobjekt Positionierachse.

Mit der Integration von Siemens Antrieben ins TIA Portal entfällt das aufwändige Nachrüsten von Gerätestamm-Dateien wie auch die Parametrierung über zusätzliche Tools. Über das elektronische Typenschild gelangen die Motordaten automatisch ins Projekt. Dies alles verringert Fehler bei der Inbetriebnahme und vereinfacht die Datenhaltung und Pflege – statt zusätzlich für jeden Antrieb muss nur noch ein File verwaltet werden.

Impressum

Textquelle: Siemens

Bildquelle: Siemens

Publiziert von Technik und Wissen

Weitere Artikel

Veröffentlicht am: