Was man über Rücklaufsperren wissen muss

Rücklaufsperren für Förderbandanlagen optimal auswählen und montieren

Was man über Rücklaufsperren wissen muss

Rücklaufsperren für Förderbandanlagen optimal auswählen und montieren

Bild 1: Links im Bild eine schnelllaufende Rücklaufsperre (blau) mit Abhebefunktion, montiert auf der ersten Getriebewelle; rechts hingegen eine langsam laufende Rücklaufsperre an der Ausgangswelle des Antriebsgetriebes. (Bilder: Ringspann)

Wenn die Antriebssysteme von Förderbandanlagen oder Becherkettenförderern am Werk sind, geht es meist darum, Schüttgüter schnell und sicher aufwärts zu transportieren. Verständlicherweise eint alle Anlagenbetreiber hierbei der Wunsch nach einem problemlosen 24/7-Dauerbetrieb. Allenfalls zu Wartungszwecken oder in Notfällen sollen die Systeme anhalten. Rücklaufsperren (oder Bremsen) verhindern dann die Umkehrbewegung der Förderbänder – falls der Strom ausfällt oder der Motor abgeschaltet wird.

Der Einbauort der Rücklaufsperren (RLS) richtet sich nach der Konstruktion einer Förderanlage. In kleinen und mittelgrossen Anlagen ist es üblich, sie direkt an den Motoren oder in den Getrieben zu platzieren. In grossen Förderbandanlagen werden grosse RLS oft auf die Förderwelle zwischen Stehlager und Ausgangswelle des Getriebes montiert.

Der normale Betriebsmodus einer Rücklaufsperre ist der Freilaufbetrieb. Eine Drehmomentübertragung tritt erst ein, wenn die Bandgeschwindigkeit von der nominalen Drehzahl auf Null zurückfällt. Daher sollten RLS im Normalbetrieb verschleissfrei laufen und eine möglichst hohe Lebensdauer erreichen. Aus diesem Grund nutzen verschleissfrei laufende RLS spezielle Klemmstücke mit Abhebefunktion. Die Klemmstückabhebung basiert auf der Wirkung der Fliehkraft. Rücklaufsperren dieser Machart bezeichnet man als schnelllaufend.

Wie in Bild 1 (links beim Auftaktbild) zu sehen, werden sie auf der ersten oder mittleren Getriebewelle oder auf der Motorwelle installiert. An der Ausgangswelle eines Antriebsgetriebes hingegen reicht die Nenndrehzahl nicht aus, um die Abhebefunktion zu aktivieren. Hier montierte RLS nutzen daher hydrodynamische Ölfilme zur Verlängerung der Lebensdauer. Man bezeichnet sie als langsam laufende Rücklaufsperren (Bild 1 rechts).

Moderne Förderbandanlagen arbeiten oft mit mehreren Antrieben, die sich in Phasen geringeren Energiebedarfs einzeln abschalten lassen und sich – beim Ausfall eines Antriebs – gegenseitig absichern. Die Auswahl der RLS erfolgt hier anhand der verschiedenen Montagepositionen, an denen aber jeweils unterschiedliche Drehmomentanforderungen auftreten. Von wesentlicher Bedeutung bei grossen Förderanlagen mit mehreren Antrieben und Rücklaufsperren ist daher ein perfekt abgestimmtes Lastverteilungssystem. Die korrekte Auswahl der RLS ist in diesem Fall eine komplexe Aufgabe.

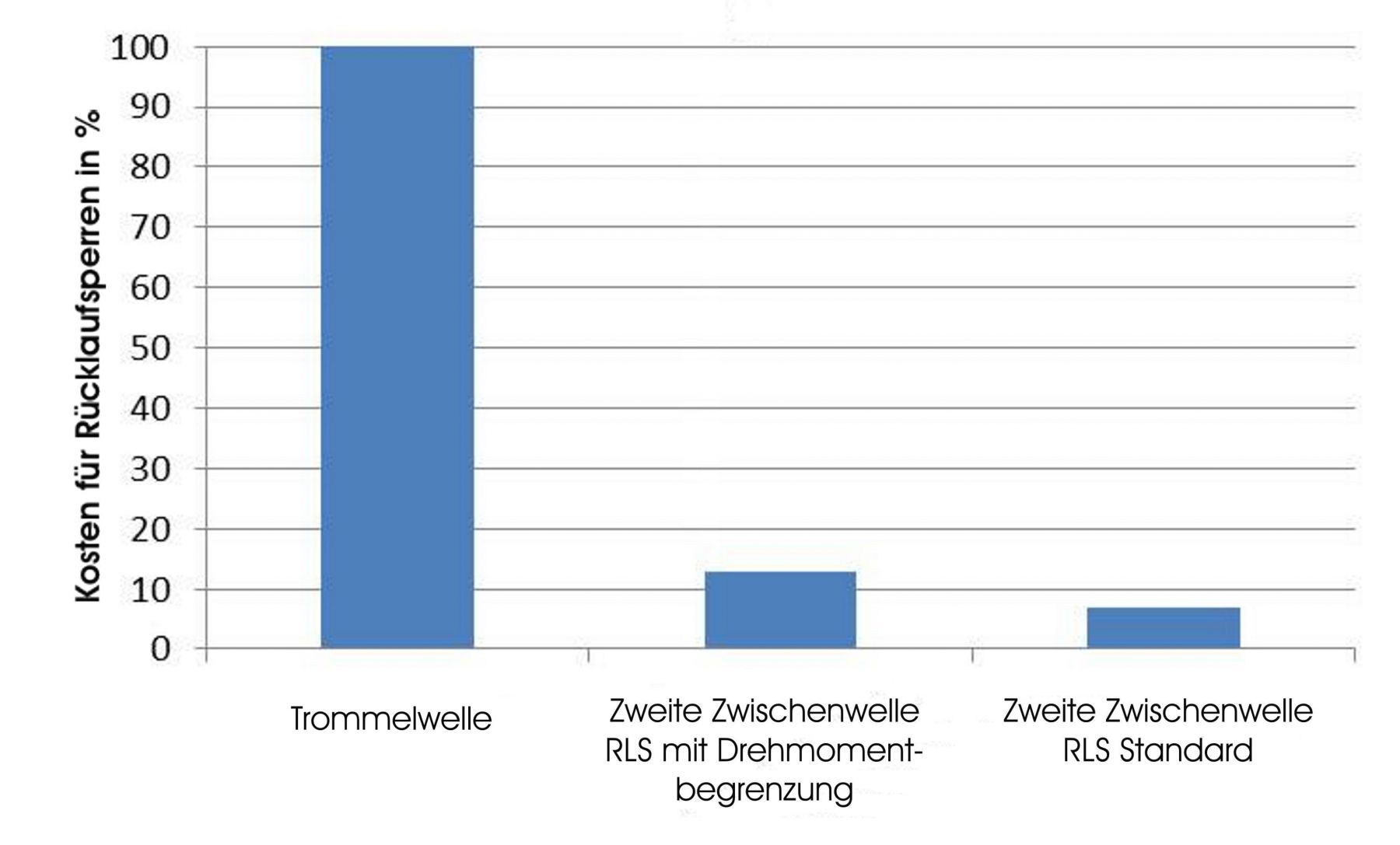

Bild 2: Der prozentuale Kostenaufwand variiert je nach Montageposition: Im hier zugrunde liegenden Beispiel ist eine schnell laufende RLS mit Klemmstückabhebung auf der zweiten Zwischenwelle des Getriebes etwa 90 Prozent günstiger als eine langsam laufende RLS auf der Fördertrommelwelle.

Das dynamische Verhalten der RLS – insbesondere in Förderbändern mit Steigung – ist ein entscheidender Faktor für deren Auswahl. Dabei lässt sich anhand zahlreicher Analysen zeigen, dass die Montageposition einer RLS grossen Einfluss hat, auf das geforderte Drehmoment – und auf die Gesamtbetriebskosten: Während sich die Drehmomentanforderung linear zu den Getriebeübersetzungen verhält, entwickeln sich die Kosten für die RLS weitgehend nicht linear.

Wie in Bild 2 zu sehen, variiert der prozentuale Kostenaufwand je nach Montageposition erheblich. In dem hier zugrunde liegenden Beispiel ist eine RLS mit Klemmstückabhebung auf der zweiten Zwischenwelle des Getriebes etwa 90 Prozent günstiger als eine langsam laufende RLS auf der Fördertrommelwelle. Die schnelllaufende Ausführung ist also wirtschaftlicher; zudem sichert die Klemmstückabhebung ihren verschleissfreien Betrieb und eine lange Lebensdauer.

Förderanlagen mit Einzelantrieben

Betrachten wir zunächst den Fall der Standardauswahl einer RLS für ein System mit einem Einzelantrieb: Hierzu muss wegen der nichtlinearen Torsionfedercharakteristik der Klemmelemente (in der RLS) im Moment der Drehmomentübertragung und wegen des dynamischen Verhaltens aller übrigen Elemente im Antriebsstrang ein Auswahlfaktor bestimmt werden. Je nach Anforderung empfehlen die RLS-Hersteller einen Faktor zwischen dem 2,6- und 3,5-fachen des maximalen Drehmoments einer RLS.

Dieser Wert ist konservativ angesetzt und von einigen Variablen abhängig, die grossen Einfluss haben auf das dynamische Verhalten des Komplettsystems – etwa der Bandneigung und des Wirkungsgrads des Antriebs. Moderne Analyseprogramme wie DRESP für Torsionsschwingungen – entwickelt von der deutschen Forschungsvereinigung Antriebstechnik (FVA) – erlauben es inzwischen, den Prozess eines kompletten Antriebssystems mit allen realen Trägheiten, Steifigkeiten und Übersetzungen zu simulieren. Damit ist es auch möglich, Kräfte, Drehmomentkennlinien und spezifische Auswirkungen auf die Berechnungsmodelle anzuwenden.

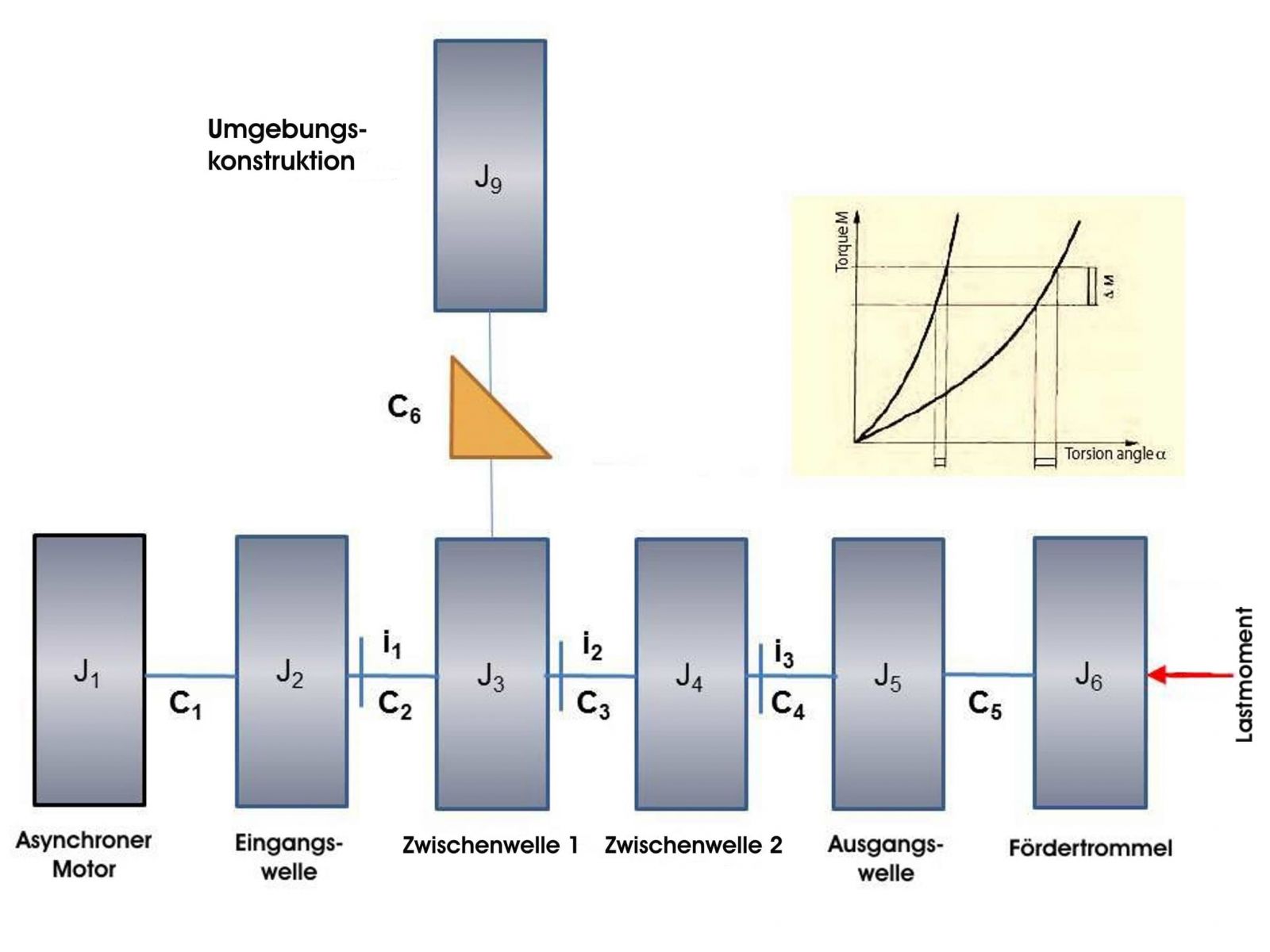

Bild 3: Einzelantriebs-Baugruppe im DRESP-Modell: J1 bis J9 sind die Trägheitsmassemomente der Antriebsgruppe; J1 ist der Asynchronmotor; J2 bis J5 sind Getriebestufen mit Kupplungen; J6 ist die Fördertrommel. J9 ist der Abstützkonstruktion der Antriebsgruppe. C1 bis C5 sind Steifigkeiten der Wellen, Zahnräder und Kupplungen. Die Zeichen i1 bis i3 stehen für die verschiedenen Übersetzungen im Antriebsgetriebe.

Zwei Sperren in der DRESP-Simulation

Bild 3 zeigt das DRESP-Modell einer Einzelantriebs-Baugruppe, bei der eine schnelllaufende RLS mit Klemmstückabhebung auf der ersten Zwischenwelle des Getriebes montiert ist. Für die Berechnung ihres Drehmoments ist die Abhebefunktion zwar nicht relevant, allerdings beeinflusst die nichtlineare Verdrehsteifigkeit die Gesamtdynamik der Antriebsgruppe. Dieser Aspekt fliesst mit ein in die Berechnung – ebenso wie alle anderen vorhandenen Trägheiten und Steifigkeiten.

Im Fallbeispiel wirkt an der Fördertrommel ein Lastmoment ML von 650.000 Nm. Im Ausgangszustand dreht die Trommel mit einer Nenngeschwindigkeit von 26 U/min, alle anderen rotierenden Teile hingegen mit einer Geschwindigkeit entsprechend den Getriebeübersetzungen.

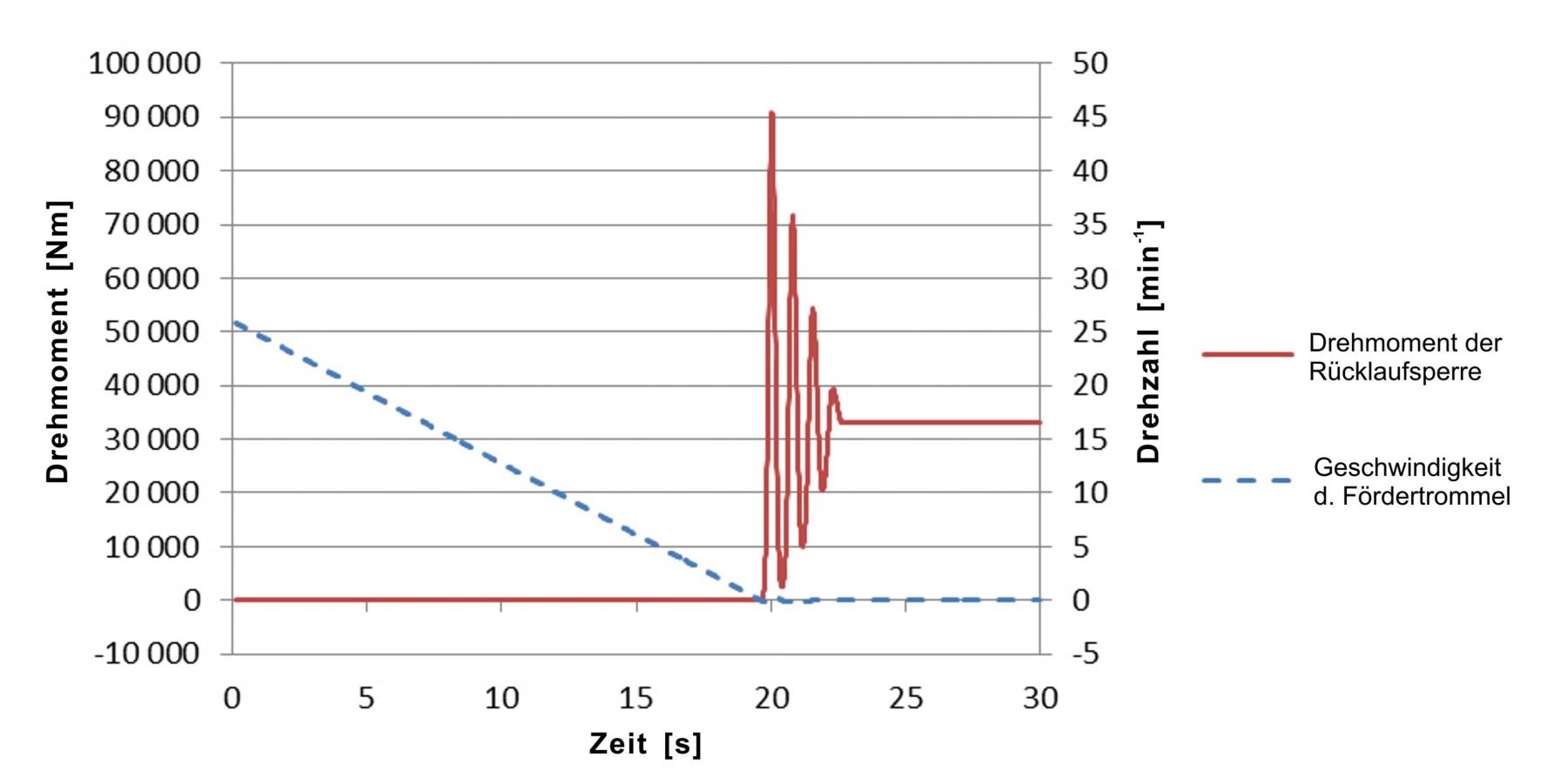

Bild 4: Schnelllaufende RLS mit Zentrifugalabhebung in einer Einzelantriebs-Baugruppe: Die Geschwindigkeit der Fördertrommel fällt zurück auf 0 U/min und nach 19 sec hält die Rücklaufsperre die Last mit einem Spitzendrehmoment von 91.000 Nm.

Bild 4 zeigt das berechnete Abbremsen der Trommel und die resultierende Last in der RLS: Die Drehzahl der Fördertrommel fällt langsam von der Nenndrehzahl zurück auf 0 U/min und nach 19 sec muss die RLS die Last halten. Dabei tritt in ihr ein Spitzendrehmoment von 91.000 Nm auf. Das System «pulsiert» drei bis vier Mal, bevor es steht und die RLS das nominale Drehmoment des Lastmoments ML hält.

Das Verhältnis zwischen Spitzen- und Nenndrehmoment liegt in diesem Beispiel bei 2,75. Das Spitzendrehmoment ist abhängig von den Steifigkeiten aller Komponenten. (Es kann höher ausfallen, falls Elastomer-Kupplungen oder andere nicht lineare Komponenten verbaut sind.)

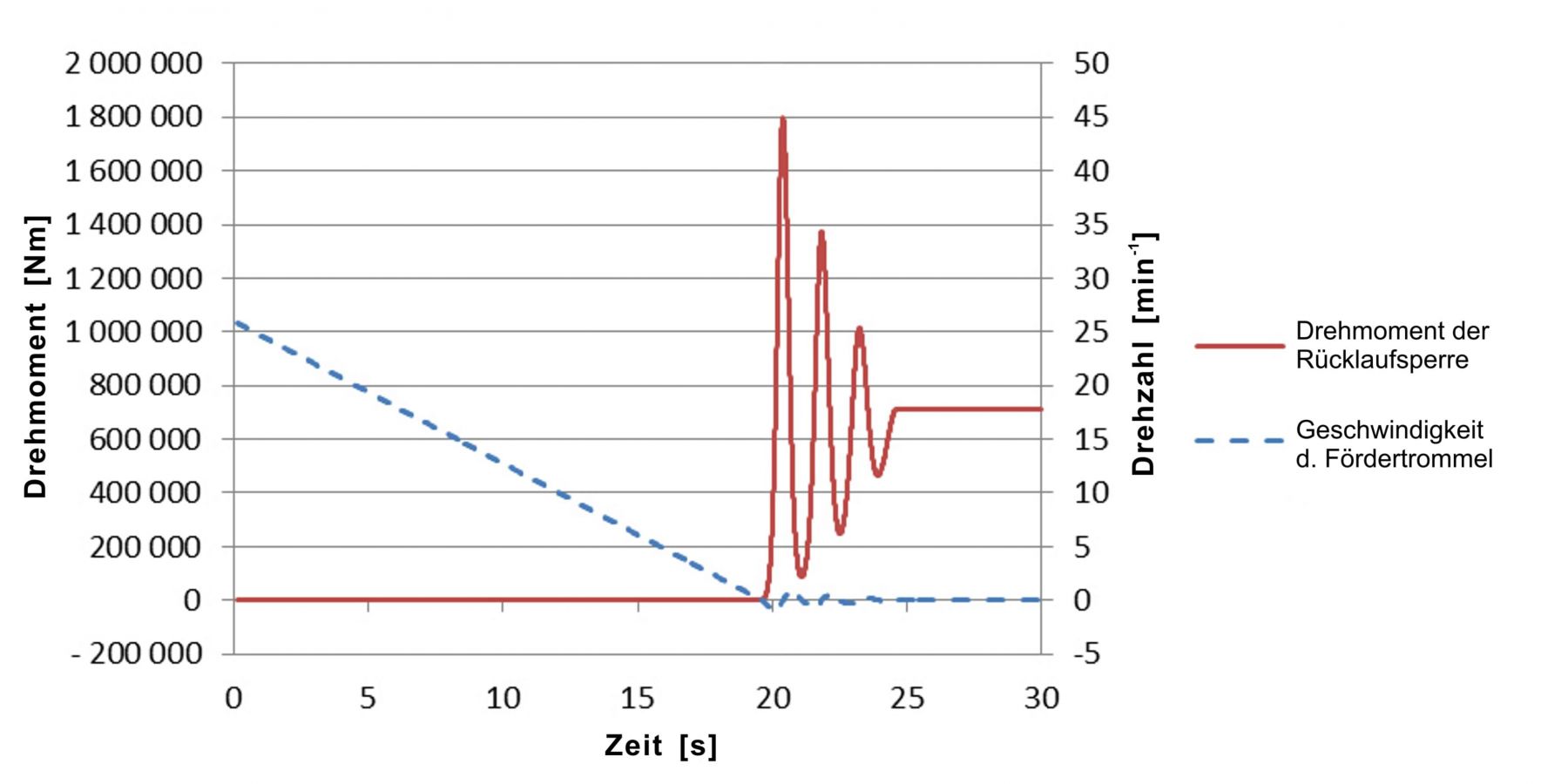

Bild 5: Langsam laufende RLS in einer Einzelantriebs-Baugruppe: Das System stoppt nach 19 sec; das Spitzendrehmoment liegt in diesem Fall aber bei 1.800.000 Nm.

Für die zweite Simulation ist eine langsam laufende RLS direkt auf der Fördertrommel (J6) montiert – bei gleichem Systemaufbau wie zuvor. Das Ergebnis zeigt Bild 5: Wieder stoppt das System nach 19 sec; das Spitzendrehmoment liegt jetzt aber bei 1.800.000 Nm. Das Verhältnis zwischen Spitzen- und Nenndrehmoment beträgt in diesem Fall 2,6. Das heisst, dass das dynamische Verhalten ungefähr dem der Anordnung mit schnelllaufender RLS entspricht; der Auswahlfaktor ist ebenfalls ähnlich. Ein Vorteil der langsam laufenden RLS ist jedoch, dass das Antriebsgetriebe nach dem Systemstopp nicht unter Spannung steht. Ihr Preis liegt – wie zuvor erwähnt – deutlich höher.

Bei der Auswahl von RLS für Förderbandanlagen mit Mehrfachantrieben ist zu berücksichtigen, dass sich die Drehmomente bei einem Stoppvorgang ungleich auf die einzelnen Antriebe und RLS verteilen. Primär kann bei einem Anlagenstillstand das gesamte Rücklaufdrehmoment aufgrund der Unterschiede im radialen Spiel und der Elastizität der betroffenen Antriebe auf einer einzigen RLS liegen!

In Anlagen, die mit Standard-RLS ausgestattet sind, müssen die einzelnen Antriebsgetriebe und die RLS daher so ausgelegt sein, dass sie das gesamte Rückdrehmoment der Förderanlage aufnehmen können, um die Betriebssicherheit zu gewährleisten. Von hoher Relevanz für Förderbänder mit Mehrfachantrieben ist daher ein Lastverteilungssystem, das die Getriebe vor Überlast und dynamischen Spitzendrehmomenten während des Sperrvorgangs schützt.

Das Problem der ungleichen Verteilung des Drehmoments bei einem Sperrvorgangs lässt sich aber auch durch den Einsatz von RLS mit Drehmomentbegrenzern (DMB) lösen. Die in die Rücklaufsperre integrierte Drehmomentbegrenzung rutscht temporär, sobald das Solldrehmoment (MR) überschritten wird – bis die übrigen RLS nacheinander greifen. Auf diese Weise verteilt sich das gesamte Rückdrehmoment der Förderanlage auf die einzelnen Antriebsgetriebe und RLS. Schädliche dynamische Spitzendrehmomente werden reduziert und die Antriebsgetriebe geschützt.

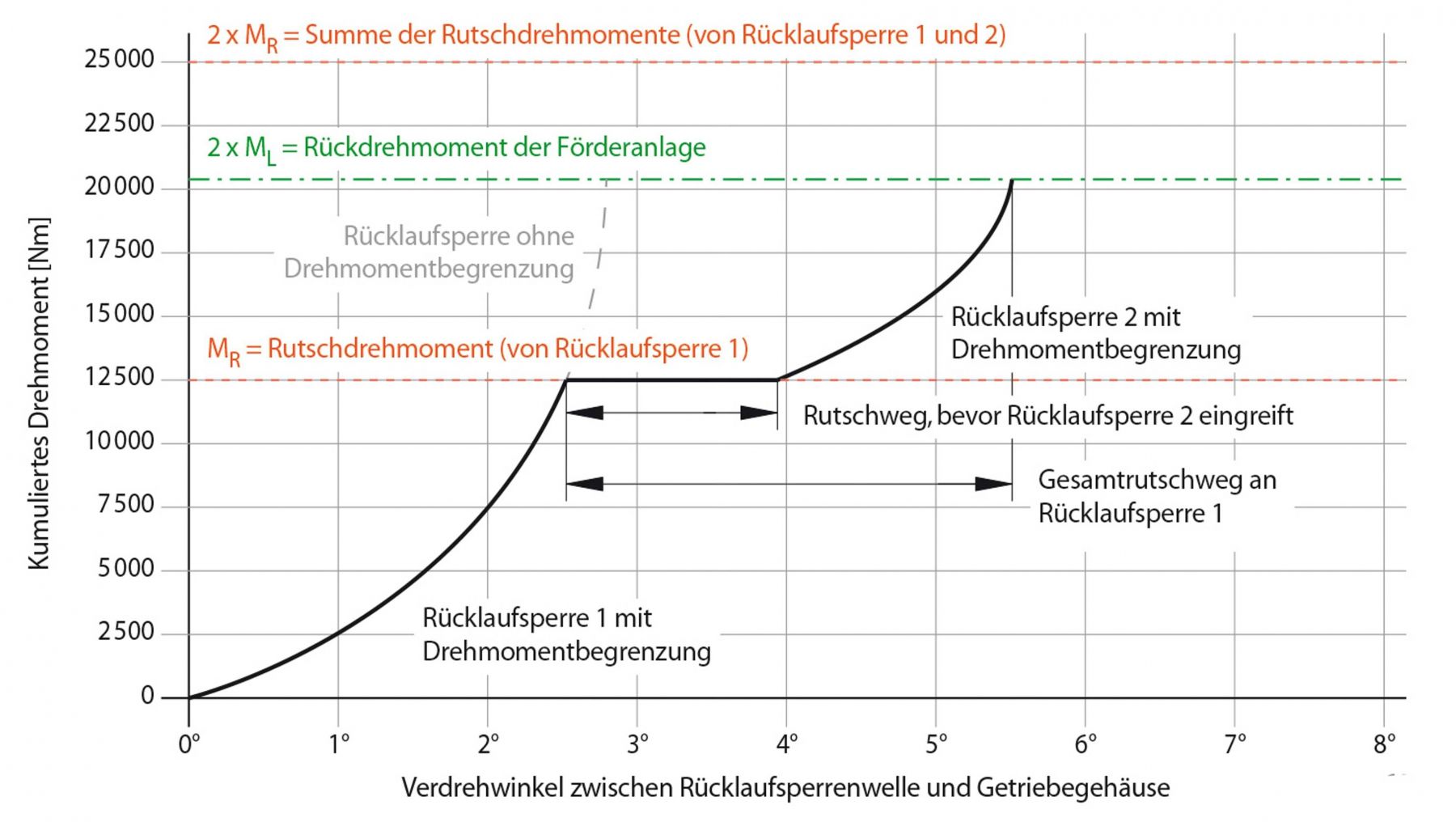

Bild 6: «Geteilte Last»: Beim Stopp des Fördersystems hält RLS 1 einen Anteil der Last, bis das Rutschmoment des Drehmomentbegrenzers erreicht ist. RLS 1 rutscht, um das eventuelle Spiel sowie Elastizitäts- und Reibungsdifferenzen zu kompensieren, bevor RLS 2 den restlichen Lastanteil aufnimmt.

Diese «arbeitsteilige» Lastverteilung ist in Bild 6 dargestellt: Stoppt das System, hält die RLS 1 einen Anteil der Last, bis das Rutschmoment (MR) des Drehmomentbegrenzers erreicht ist. Die RLS 1 rutscht, um das eventuelle Spiel sowie Elastizitäts- und Reibungsdifferenzen zu kompensieren, bevor die RLS 2 den restlichen Lastanteil aufnimmt.

Dynamische Spitzendrehmomente treten nicht auf, da der Drehmomentbegrenzer in RLS 2 ebenfalls beim Solldrehmoment rutscht. Das Diagramm zeigt ausserdem, dass eine Rücklaufsperre ohne DMB viel grösser sein muss, um das Drehmoment des Rückwärtslaufs zu halten. Der Anwender muss die dynamischen Auswirkungen berücksichtigen: Der Einsatz von Rücklaufsperren ohne DMB bedingt die Verwendung von Rücklaufsperren mit grösseren Drehmomentkapazitäten.

Die Hersteller der Rücklaufsperren empfehlen einen Auswahlfaktor von 1,2 für Rücklaufsperren mit DMB. Dieser Auswahlfaktor ist sehr viel kleiner als jener für die Rücklaufsperren ohne dieses Feature, da Dynamikspitzen vermieden und durch temporäres Rutschen reduziert werden.

Bild 7: DRESP-Modell einer Antriebsgruppe mit zwei Antriebssträngen: Jeweils ein Drehmomentbegrenzer mit einem eingestellten Rutschmoment von 42.000 Nm ist zwischen der Drehfederkennlinie der RLS und der Umgebungskonstruktion implementiert. Zwei Antriebsstränge (li./re.) liegen an der Fördertrommel an und es wird ein Lastmoment von 1.300.000 Nm auf die Trommel simuliert.

Schnell laufende Rücklaufsperre mit DMB im dualen Antriebssystem

Das Bild 7 zeigt das DRESP-Analysemodell einer Antriebsgruppe mit zwei Antriebssträngen. Im Gegensatz zu Darstellung der Einzelantriebs-Baugruppe ist nun allerdings ein DMB mit einem eingestellten Rutschmoment von 42.000 Nm zwischen der Rücklaufsperre und der Umgebungskonstruktion implementiert. Zwei Antriebsstränge (li./re.) liegen an der Fördertrommel an und es wird ein Lastmoment von 1.300.000 Nm auf die Trommel simuliert.

Auf die rechte Antriebsgruppe werden ein kleines radiales Spiel und ein kleines Schleppmoment angewandt. Wegen des Schleppmoments erzeugt das radiale Spiel einen Nachlauf. Das entspricht dem realen Geschehen, da die Reibung zweier Antriebsstränge nie gleich ist. Wie bereits am Beispiel des Einzelantriebs gezeigt, dreht die Fördertrommel zu Beginn mit einer Nenngeschwindigkeit von 26 U/min und die übrigen Komponenten rotieren mit einer Drehzahl entsprechend der Getriebeübersetzung.

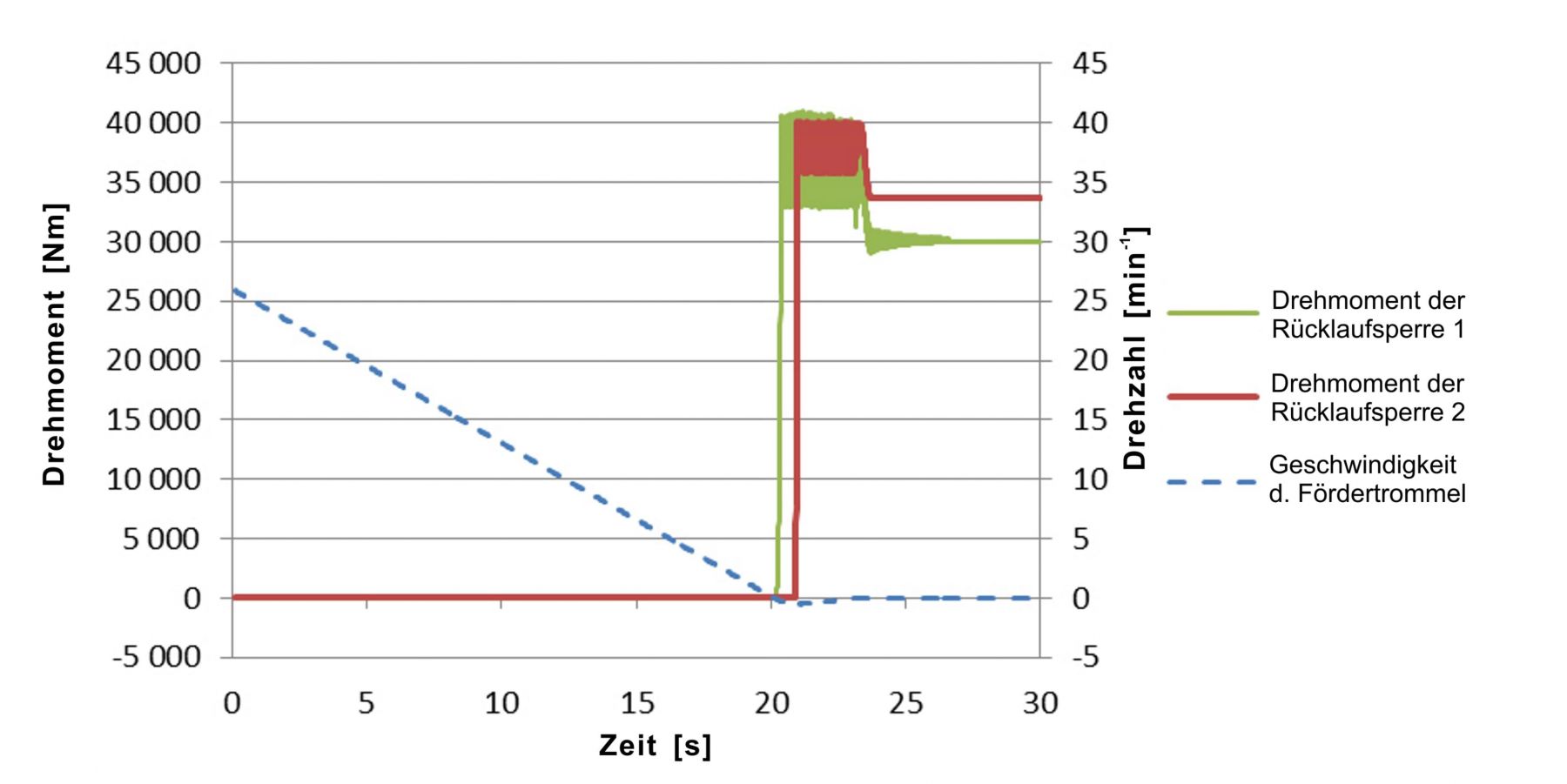

Bild 8: Systemstopp nach 19 sec: Aufgrund der dynamischen Energie rutschen beide RLS gemeinsam und reduzieren die dynamischen Spitzendrehmomente in der Antriebsgruppe.

Das Ergebnis zeigt Bild 8: Wie zuvor stoppt das System nach 19 sec. Die RLS auf der linken Seite der Antriebsgruppe hält die Last bis der Drehmomentbegrenzer das Rutschmoment erreicht. Sie rutscht etwa 0,5 sec, bis die rechte Seite das radiale Spiel ausgeglichen hat und die zweite RLS auslöst. Aufgrund der dynamischen Energie rutschen beide RLS gemeinsam und reduzieren die dynamischen Spitzendrehmomente in der Antriebsgruppe. Die Rücklaufsperren teilen sich also die Last. Es zeigt sich allerdings eine leichte Differenz beim Haltedrehmoment, wenn das System endgültig stillsteht.

Die Simulation lässt auch die Wichtigkeit der Lastverteilung erkennen, da sie die ungleiche Lastverteilung zu Beginn des Sperrvorgangs zeigt. Ohne Lastverteilung müssen Antriebsgetriebe und RLS so gewählt werden, dass sie die komplette Last inklusive der dynamischen Spitzendrehmomente beider Antriebsgruppen halten.

Anhand der Simulation wird auch deutlich, dass RLS mit Drehmomentbegrenzern eine wirksame Lastverteilung realisieren. Diese ist unbedingt erforderlich, um die Spitzendrehmomente in Mehrfachantrieben zu reduzieren. Wie beschrieben, lässt bereits die Verwendung schnelllaufender RLS die Gesamtbetriebskosten sinken. Der Einsatz von RLS mit Drehmomentbegrenzung senkt die Kosten abermals und erhöht zugleich die Betriebssicherheit des Antriebssystems.

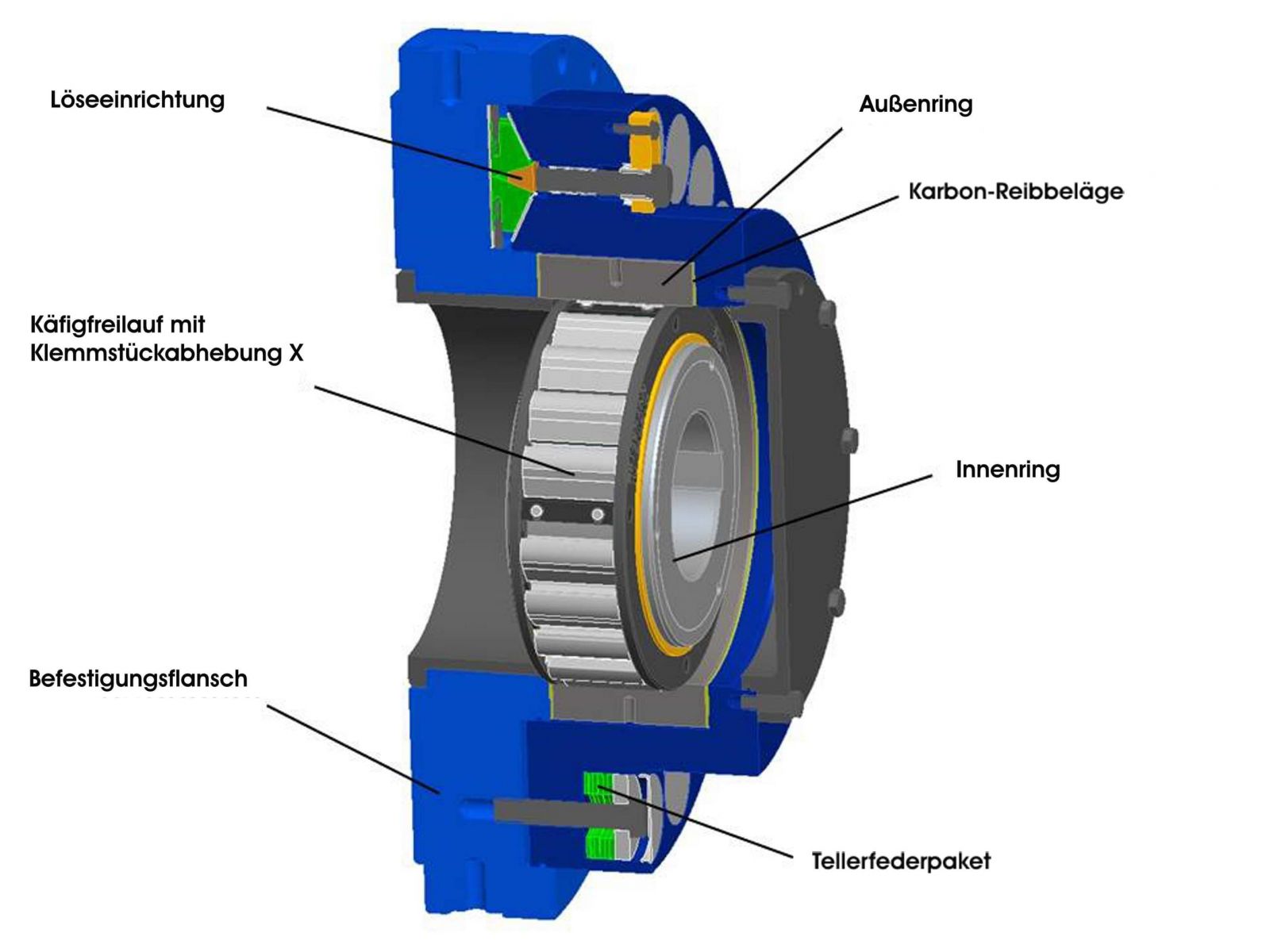

Bild 9: Kompakte Abmessungen: Neuestes Design einer Rücklaufsperre mit Drehmomentbegrenzung.

Die harten Einsatz- und Umgebungsbedingungen an Förderbandanlagen – insbesondere bei der Schüttgut-Förderung von Eisenerz, Kohle, Kupfer u.ä. – stellen hohe Anforderungen an das RLS-Design. Zugleich erwarten die Anwender extrem zuverlässige Konstruktionen, deren Betrieb über viele Jahre ohne den Einsatz von Spezialwerkzeugen oder Spezialausrüstungen auskommt. Auch das Verhältnis von Drehmomentkapazität und Baugrösse ist ein zentraler Faktor bei der Entwicklung moderner RLS.

Das derzeit neueste Kompaktdesign einer RLS mit Drehmomentbegrenzung zeigt Bild 9. Hierbei ist der Innenring mit dem Klemmstückkäfig identisch mit den inneren Teilen einer schnelllaufenden Standard-RLS mit Abhebefunktion. Das bedeutet, dass die RLS im Freilaufbetrieb verschleissfrei arbeitet und daher eine hohe Lebensdauer erreicht. Der Aussenring liegt zwischen den Reibbelägen, die durch Tellerfedern mit dem Gehäuse im Eingriff stehen.

Folglich kann dieser RLS-Typ Drehmomente bis zum voreingestellten Rutschmoment – bestimmt durch die Kraft der Federn, den Reibungskoeffizienten und den Reibradius der Reibbeläge – übertragen. Grundsätzlich gilt: Dieses Drehmoment ist stets kleiner als die maximale Drehmomentkapazität der RLS.

Um eine sanfte Drehmomentbegrenzung zwischen Halten und Rutschen zu erzielen, ist ausserdem ein Reibmaterial vorzuziehen, bei dem die statischen und dynamischen Werte der Reibkoeffizienten nah beieinanderliegen.

Die Reibbeläge müssen für eine hohe Flächenpressung ausgelegt sein – auch um die Abmessungen des DMB zu reduzieren. Um eine sanfte Drehmomentbegrenzung zwischen Halten und Rutschen zu erzielen, ist ausserdem ein Reibmaterial vorzuziehen, bei dem die statischen und dynamischen Werte der Reibkoeffizienten nah beieinanderliegen. Obgleich es beim Erreichen der Rutschmomente nur zu relativ geringen Relativbewegungen des Aussenrings in den RLS kommt, unterliegen die Reibbeläge in der Langzeitbetrachtung doch einem Verschleiss.

Eine hohe Verschleissfestigkeit ist jedoch die Voraussetzung für eine lange Lebensdauer und eine hohe Betriebssicherheit. Aus diesen Gründen eignet sich Karbon besonders gut als Werkstoff für die Reibbeläge. Die Werte von Karbon für die dynamische Reibung und die zulässige Flächenpressung sind im Vergleich zu organischen oder gesinterten Materialien hervorragend. Und: Da Reibbeläge aus Karbon höhere Rutschdrehmomente zulassen, ist es möglich, die Drehmomentkapazität der RLS unter Beibehaltung ihrer äusseren Baumasse zu verdoppeln!

Lösefunktion – rein mechanisch

Während des normalen Betriebs befindet sich die RLS im Leerlaufbetrieb und die Klemmstücke drehen ohne Kontakt zum Aussenring. Gelegentlich stoppt das Förderband, wobei die RLS die Umkehrbewegung verhindert. Gerade für den Einsatz in Antriebssystemen, die unter Last anhalten müssen, ist es sinnvoll, die RLS zusätzlich mit einer steuerbaren Lösevorrichtung auszustatten.

Denn so kann – etwa im Fall eines Stillstands der Förderanlage – die Freigabe des Bandes oder die Rückwärtsbewegung des Fördersystems kontrolliert ausgeführt werden. Obgleich eine solche Lösefunktion selten zum Einsatz kommt, muss sie sich trotz langer Ruhezeiten doch sofort aktivieren lassen. Da RLS zudem Umwelteinflüssen (Temperatur, Staub, Regen etc.) unterliegen, muss auch das Design der Lösefunktion robust und zuverlässig sein. Die rein mechanische Lösung ist daher technisch und kostenmässig zu bevorzugen – zumal die Anwender den Einsatz von Spezialausrüstungen (z.B. speziellen Ölpumpen) tunlichst vermeiden möchten.

Bild 10: Inzwischen patentiert: Neuste Generation einer mechanischen Lösevorrichtung.

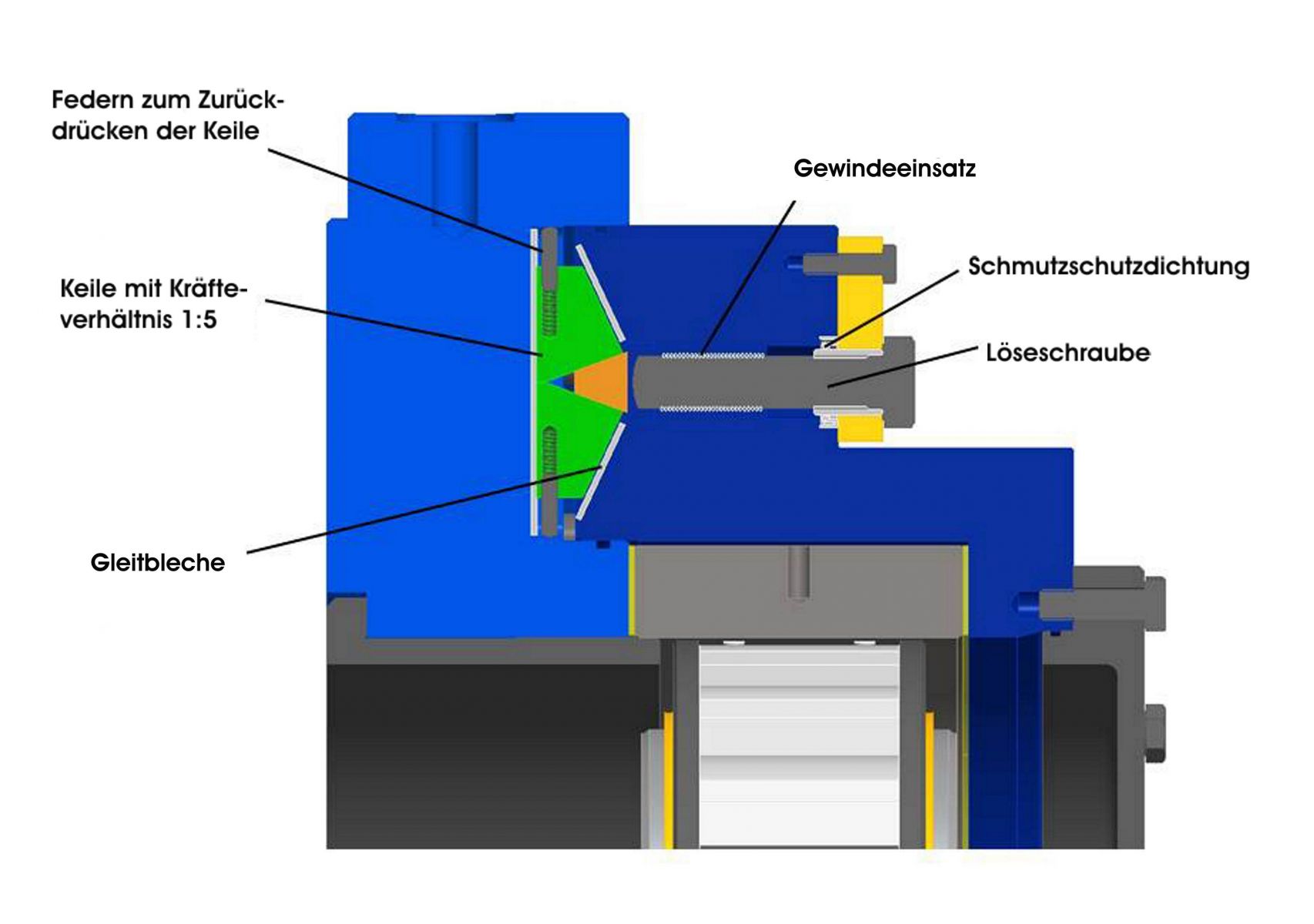

Die neuste Generation einer solchen mechanischen – inzwischen patentierten – Lösevorrichtung ist in Bild 10 zu sehen: Im Gehäuse der RLS befinden sich drei kleine Pakete mit Keilen. Diese Keile erhöhen die Axialkraft der Schrauben (Kräfteverhältnis 1:5) und über sie erfolgt auch die Freigabe des Drehmomentbegrenzers.

Die Vorrichtung ist abgedichtet und die beweglichen Teile verfügen über gehärtete Metallflächen, um eine Reibkorrosion zu verhindern. Das Zurücksetzen der Keile – beim Aktivieren des DMB – übernehmen Federn. Bedient wird die Lösevorrichtung sehr einfach mit einem konventionellen Schraubenschlüssel. Spezialwerkzeuge wie etwa eine Hydraulikpumpe sind für die Handhabung dieser robusten Mechaniklösung nicht erforderlich.

Impressum

Autor: Dipl.-Ing. Thomas Heubach

Bildquelle: Ringspann

Publiziert von Technik und Wissen (ea)

Informationen

Weitere Artikel

Veröffentlicht am: