Der abgewandelte Werbeslogan aus der Finanzwelt passt sehr gut zur Fluidbranche: Sieben Firmen zeigten auf der Sonderschau «Smart Power Transmission and Fluid Power Solutions» der Hannover Messe und des VDMA, wie sie bereits den Weg zum «Internet-of-things (IoT)» freimachen.

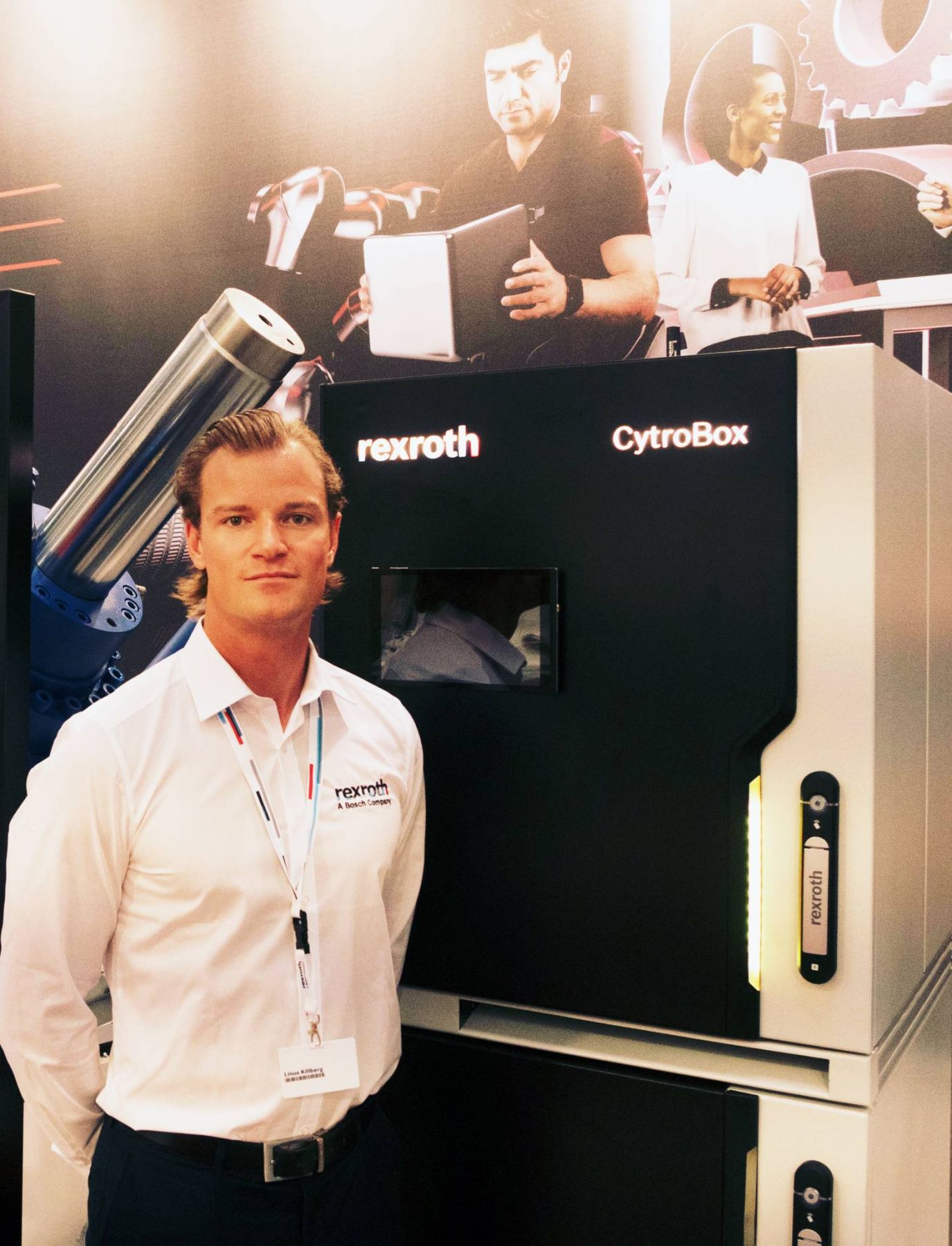

IoT steht und fällt mit der Vernetzung. Doch sie funktioniert nur mit entsprechend offen ausgelegten Komponenten, die innerhalb der digitalen Gemeinschaft auch mit anderen Systemen kommunizieren. Fluidaggregate wandeln sich daher zunehmend zu smarten Mitgliedern der IoT-Gemeinschaft, deren Arbeitsweise inklusive aller relevanten Kennwerte und Daten stets transparent und digital ist. Ein Beispiel dafür stammt von Bosch Rexroth: In Hannover zeigte das Unternehmen, wie das Hydraulikaggregat CytroBox im Zusammenspiel mit einem grossen Hydraulikzylinder den Weg für die Umsetzung von Industrie-4.0-Konzepten ebnet. Die CytroBox (Leistungsbereich: 7,5 bis 30 kW) ist bereits für den Einsatz in vernetzten Umgebungen vorbereitet. Integrierte und verdrahtete Sensoren informieren über den aktuellen Systemstatus, auch auf Komponentenebene. Die gesammelten Daten werden anschliessend vom Antriebsregler verarbeitet und lassen sich mithilfe der Schnittstellen-Technologie Open Core Interface komfortabel weiterverarbeiten und in moderne Maschinenkonzepte integrieren.

«Derartige Lösungen helfen beim Einstieg in Industrie 4.0.»

«Die Besucher sehen sich zuerst den grossen Hydraulikzylinder an, weil sie annehmen, das sei die Hauptattraktion», beobachtete Linus Killberg, Produktmanager Industrial Hydraulics. Er führt sie zum eigentlichen Hauptdarsteller CytroBox, der auf den ersten Blick wie ein überdimensionaler Kühlschrank wirkt. «Die meisten sagen dann «Wow – das ist eine Power-Unit», sagte Killberg. «Derartige Lösungen helfen beim Einstieg in Industrie 4.0.» Viele möchten vernetzen, tun sich aber noch schwer, wenn es um die konkrete Umsetzung an einer Maschine oder Anlage geht. Mit der CytroBox verknüpft Bosch Rexroth die Fluidtechnologie standardmässig mit dem Internet der Dinge (IoT) und Predictive Maintenance, erhöht damit die Verfügbarkeit und senkt die Wartungskosten.

Vernetzung für Mobilhydraulik

Die Vernetzung für Mobilhydraulik hatte die Fluitronics GmbH aus Krefeld im Visier: Ein smarter Steuerblock für die Mobil- und Stationär-Hydraulik diente als Demonstrator, mit dem die Krefelder zwei Welten – mobile Antriebstechnik und IoT – miteinander verbinden. Es ist ein intelligenter Steuerblock, auf dessen Daten sich auch aus der Ferne über das Internet leicht zugreifen lässt.

Die Idee zu dieser Entwicklung entstand aus der Aufgabenstellung, das Gewicht - etwa eines Müllbehälters - zu erfassen und mit der Maschinensteuerung abzugleichen. Die Messdaten werden über den CANBus erfasst, per Datalogger gespeichert und dann an eine IoT-Cloud weitergeleitet. «Wir führten hier am Demonstrator sehr qualifizierte Gespräche mit Besuchern, die wir gezielt vorab eingeladen haben», berichtete Dr. Thomas Meindorf, Leiter Vertrieb und Technik. «Ein Fokus liegt auf funktionaler Sicherheit und Vernetzung.» Künftig seien Lösungen gefragt, die auch das Steuern der Hydraulik per Smartphone oder Tablet erlauben.

Problemlose Integration von Sensorik zur Ölzustandsüberwachung

Den Datenfluss sichtbar machte die ARGO-HYTOS GmbH aus Kraichtal: In einem aufgeschnittenen Tank demonstriert LED-Technik, wie problemlos sich Sensorik zur Ölzustandsüberwachung in ein Produkt integrieren lässt. Mit der Integration entspricht ARGO-HYTOS dem Wunsch der Kunden nach einem Produkt, mit dem sich von vorneherein Condition Monitoring beziehungsweise Predictive Maintenance realisieren lässt.

«Wir führten einige sehr gute Gespräche», konstatiert Richard Jenkner, Head of Product Management Tank Solutions. «Besonders gut kamen Produkte zur Ölzustandsüberwachung und das einbaufertige Tankmodul an. Das grosse Interesse auf der diesjährigen VDMA-Sonderschau beweist, dass neue Technologien immer eine gewisse Anlaufphase benötigen, bis Anwender den Nutzen erkennen.»

Kombination von elektrischer Antriebstechnik und Hydraulik

Condition Monitoring und Predictive Maintenance waren die Themen, die Besucher der Bucher Hydraulics GmbH aus Klettgau besonders interessierten. Im Mittelpunkt stand eine Kombination von elektrischer Antriebstechnik und Hydraulik: Der Alpha-X-Demonstrator bildet dank eines kräftigen Federpakets (20 Kilonewton) und einer grossen Lastmasse (350 Kilogramm) ein typisches, in vielen Maschinen vorkommendes Lastprofil: Zum Einsatz kam in Hannover ein Datalogger, der die im laufenden Betrieb anfallenden Messdaten sammelte und auf einem Monitor darstellte.

Mit einer Verschleiss-Simulation konnte den Interessenten beispielhaft der Nutzen von Condition-Monitoring vorgeführt werden. «Die Besucher steuern unseren Stand auf der Sonderschau ganz gezielt an», stellt Produkt-Portfolio-Manager Dierk Peitsmeyer fest. «Insgesamt scheinen sich bei vielen neue Anwendungen wie Predictive Maintenance im Anfangszustand zu befinden. Unsere Lösung und Demonstration führen zum Nachdenken über smarte Lösungen und deren Nutzen, aber es dauert noch etwas bis zur Realisierung.»

EPU für dezentrale Antriebsstrukturen

Im Jahr 2018 feierte ein elektrohydrostatisches Antriebssystem (EAS) der Moog GmbH aus Böblingen Premiere in Hannover: EAS arbeitet mit einer drehzahlvariablen Pumpe, die sich direkt an einem Steuerblock oder Hydraulikzylinder montieren lässt. Die Hauptrolle spielt die elektrohydrostatische Pumpeneinheit (EPU), mit der ein OEM, Systemintegrator oder Endnutzer dezentrale Antriebsstrukturen verwirklichen kann. Weil das Hybridkonzept bei den Besuchern auf grosses Interesse stiess, baute Moog 2019 EAS in einen grossen 1,5 Tonnen schweren Aktuator ein.

Es ist eine komplett autark arbeitende Achse, die ohne zusätzliche Hydraulik, Kühlung oder Filtration auskommt. Der Anwender muss im Prinzip nur noch elektrische Energie anschliessen, um das System fahren zu können. «Das Feedback auf diese Lösung ist sehr gut», berichtet Jörg Schlinger, Senior Account Manager. «Die Besucher interessieren sich allerdings weniger für die smarte Vernetzung, sondern für Predictive Maintenance.»

Smarte Lösungen müssen nicht zwangsläufig High-End sein

Im wahrsten Sinn ein Heimspiel war wieder der Auftritt der Aventics GmbH aus Laatzen (bei Hannover). Seit 2018 gehört das Unternehmen zum amerikanischen Konzern Emerson, einem führenden Hersteller von Fluidautomations-Technologien für prozesstechnische und industrielle Anwendungen. Die Niedersachsen bewiesen mit der Präsentation eines Regelmoduls der Serie AES, dass smarte Lösungen nicht zwangsläufig High-End bedeutet. AES ermöglicht den optimierten Anschluss eines EP-Druckregelventils mit Signal und Spannungsversorgung über ein einzelnes Kabel.

Das Regelmodul kann ausserdem ein standardisiertes analoges Sensorsignal einlesen und so verschiedenste Regelkreise aufbauen – etwa zur Luftmengen- oder Drehzahlreglung mit externem Sensor. Zufrieden mit dem Auftritt in Hannover war Wolf Gerecke, Direktor für Produktmarketing.

«Wir diskutieren hier auch unabhängig von der Pneumatik mit vielen über den Einsatzbereich von smarten Komponenten», erklärt Gerecke. «Anhand der hier gezeigten Lösung machten wir klar, was der abstrakte Begriff IoT in der Praxis bedeutet. Es ist ein neues Werkzeug im Koffer, mit dem sich unter anderem die Energieeffizienz verbessern lässt. Das Feedback auf diese Themen war hier sehr gut: Die Kundschaft erwartet deutlich mehr von der Pneumatik als noch vor 10 bis 15 Jahren.»

Ein Positioniersystem wandelt sich zum intelligenten Partner

Industrie 4.0 steht und fällt mit standardisierten Schnittstellen. Das erfuhren Besucher live und in Farbe bei der Balluff GmbH aus Neuhausen (bei Stuttgart). Die Schwaben zeigten sehr anschaulich mit der neuen Baureihe BMP, wie vielseitig sich ein intelligentes Positioniersystem dank integrierter IO-Link-Schnittstelle im Zusammenspiel mit Pneumatik einsetzen lässt.

Der neue intelligente Wegsensor liefert über IO-Link auch Informationen zum Sensorstatus und zu den aktuellen Umgebungsbedingungen. Das heisst: Ein Positioniersystem hat sich zum intelligenten Partner gewandelt, dass manche zusätzliche Sensorik überflüssig macht. Der magnetische und berührungslos arbeitende, verschleissfreie Sensor detektiert ständig die absolute Position eines Kolbens.

«Es interessieren sich immer mehr für die Zusatzfunktionen, die das Zusammenspiel von Sensor und IO-Link ermöglichen», sagte Bernhard Hahn, Industry Manager Drive Technologies. «Ein IO-Link-Sensor kann nämlich auch Temperaturen messen und Betriebsstunden oder Hübe zählen. Dieses Produkt nutzen viele als Standardsensor, aber nur wenige greifen bislang auf die Zusatzfunktionen zu. Man spürt förmlich, dass hier alle Technologien immer mehr zusammenrücken.»

Impressum

Autor: Nikolaus Fecht im Auftrag des VDMA

Bildquelle: Angabe bei den Bildern (Bearbeitung: TuW)

Publiziert von Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: