Die hochdynamischen Zwillinge

Ein Starrag-Fertigungssystem Ecospeed F 2040 im verketteten Einsatz

Hoch im deutschen Norden entstehen im Werk Varel von Premium Aerotec hochkomplexe Zerspanbauteile aus Aluminium und Titan in einem der modernsten Maschinenparks Europas. Kräftig unterstützt wird er seit kurzem von einem hochdynamischen Zwillingspaar: Es handelt sich um ein Starrag-Fertigungssystem Ecospeed F 2040, das aus zwei miteinander verketteten Bearbeitungszentren besteht.

Europas grösster Flugzeugzulieferer wagte vor fast 20 Jahren als erster den Einstieg in die damals revolutionäre Parallelkinematik der Ecospeed Produktlinien, die dank hochdynamischem 5-Achs-Simultan-Fräsen mit einem Tripodenkopf vor allem in der Flugzeugindustrie immer noch als Benchmark beim Zerspanen grosser, komplexer Aluminiumstrukturbauteile gilt. Zum Alltag zählt das Fräsen von Taschenecken mit nur leicht angestelltem Steg. Damit es gelingt, muss sich die Winkellage verändern. Während bei sonst üblichen Gabelfräsköpfen extreme Schwenkbewegungen entstehen, packt die Parallelkinematik diese Aufgabe erheblich schneller und dynamischer. Ein wesentlicher Grund, warum mittlerweile in Varel 13 Ecospeed-Zentren zum Einsatz kommen.

Die hochdynamischen Zwillinge

Ein Starrag-Fertigungssystem Ecospeed F 2040 im verketteten Einsatz

Hoch im deutschen Norden entstehen im Werk Varel von Premium Aerotec hochkomplexe Zerspanbauteile aus Aluminium und Titan in einem der modernsten Maschinenparks Europas. Kräftig unterstützt wird er seit kurzem von einem hochdynamischen Zwillingspaar: Es handelt sich um ein Starrag-Fertigungssystem Ecospeed F 2040, das aus zwei miteinander verketteten Bearbeitungszentren besteht.

Europas grösster Flugzeugzulieferer wagte vor fast 20 Jahren als erster den Einstieg in die damals revolutionäre Parallelkinematik der Ecospeed Produktlinien, die dank hochdynamischem 5-Achs-Simultan-Fräsen mit einem Tripodenkopf vor allem in der Flugzeugindustrie immer noch als Benchmark beim Zerspanen grosser, komplexer Aluminiumstrukturbauteile gilt. Zum Alltag zählt das Fräsen von Taschenecken mit nur leicht angestelltem Steg. Damit es gelingt, muss sich die Winkellage verändern. Während bei sonst üblichen Gabelfräsköpfen extreme Schwenkbewegungen entstehen, packt die Parallelkinematik diese Aufgabe erheblich schneller und dynamischer. Ein wesentlicher Grund, warum mittlerweile in Varel 13 Ecospeed-Zentren zum Einsatz kommen.

Hohe Gesamtdynamik spricht für Ecospeed

«Für Ecospeed spricht ausser der Zuverlässigkeit auch die hohe Gesamtdynamik, für uns das ausschlaggebende Argument», erklärt Christian Welter, Leiter der Grossteilefertigung bei Premium Aerotec. «Daher haben wir uns bei unserer neuesten Investition für zwei Ecospeed F 2040 entschieden, die zum Flexiblen Fertigungssystem verkettet wurden.» Es ist das jüngste Highlight in der Halle 8, in der aktuell Starrag-Bearbeitungszentren mit einer Antriebsleistung von 120 kW dominieren.

Die grosse Anzahl an gleichartigen Zentren erleichtere zwar Mitarbeiterschulung, Maschinenbedienung und Instandhaltung, doch Starrag und seine Ecospeed Produktlinien müssen sich bei jeder Neuinvestition erneut dem Wettbewerb stellen. Welter: «Bei dieser Ausschreibung sahen wir wieder, dass die Dynamik der Maschine nach wie vor einzigartig ist. Wir werden uns aber auch künftig stets aufs Neue ansehen, was der Markt hier bietet.»

Bis zu vier Meter lange Werkstücke bearbeiten

Dank eines neuen, automatisch einwechselbaren Winkelfräskopfs lassen sich auf dem FFS nun bis zu vier Meter lange Aluminium-Werkstücke in einer Aufspannung komplett bearbeiten. Flexibilität ist gefragt, denn aktuell zerspant der Flugzeugzulieferer allein auf allen Ecospeed-Bearbeitungszentren 700 verschiedene Bauteile unter anderem für Airbus und die Europäische Weltraumbehörde ESA (Ariane 6).

Vielzahl an Daten verarbeiten

Die Investition in neue, noch produktivere Technik geschieht auch in einer Produktion, die sich im Umbruch befindet. «Das ist für uns eine ständige Baustelle», sagt Welter lächelnd. «Es wird immer mehr Sensorik in die Maschinen eingebaut, die sehr viel Daten erzeugt. Wir lernen gerade, diese Vielzahl an Daten zu verarbeiten und zu nutzen.» Ein wichtiges Ziel der Digitalisierung ist die bedienerarme und bedienerlose Fertigung.

Sehr gut in diesen Trend passt das neue Starrag Fertigungssystem, denn Varel setzt neuerdings bevorzugt verkettete Systeme ein. «Wir wollen das Rüsten von der eigentlichen Zerspanung trennen», meint Welter. «Und das funktioniert sehr gut bei dem neuen Ecospeed F 2040 FFS, bei dem wir die Werker an separaten Rüststationen arbeiten lassen.»

Bilder: Aus einem Aluminium-Rohling entstand in einer Aufspannung dieser Druckspant für den Airbus A 320. Dank Parallelkinematik gelingt dem Ecospeed F2040 FFS auch das Fräsen der Taschen mit nur leicht angestelltem Steg schnell und elegant.

Hintergrundbild: Christian Welter, Leiter der Grossteilfertigung bei Premium Aerotec. «Bei dieser Ausschreibung sahen wir wieder, dass die Dynamik der Ecospeed nach wie vor einzigartig ist.»

Alle Starrag-Bearbeitungszentren sind vernetzt oder verkettet

Varel beschäftigt sich allerdings schon seit einem Zeitpunkt mit Digitalisierung, als Industrie 4.0 noch kein Thema war. Deshalb setzt das Unternehmen konsequent auf Vernetzung. «Es gibt bei uns beispielsweise keine stand-alone arbeitende Starrag-Bearbeitungszentren, sie sind alle miteinander vernetzt oder verkettet», erläutert Welter. «Hinzu kommt die Liefersicherheit, die wir als Hersteller von Airbus-Bauteilen bieten müssen. Daher steht neben jeder Maschine eine zweite, die das Gleiche leisten kann.»

Doch warum kein Roboter-Handling? «Das FFS bearbeitet aktuell 40 verschiedene Bauteile, für die wir 40 Aktoren für die Werkstück-Aufnahme benötigt hätten», berichtet der Produktionsexperte. «Ausserdem stellte sich heraus, dass der Roboter die meiste Zeit stehen würde. Hier wäre eine Rüstunterstützung im Sinne eines CoBot-Systems interessant. Die Kleinteilefertigung stellen wir aber bereits teilweise auf Roboter-Handling um.»

Hintergrundbild: Christian Welter, Leiter der Grossteilfertigung bei Premium Aerotec. «Bei dieser Ausschreibung sahen wir wieder, dass die Dynamik der Ecospeed nach wie vor einzigartig ist.»

Alle Starrag-Bearbeitungszentren sind vernetzt oder verkettet

Varel beschäftigt sich allerdings schon seit einem Zeitpunkt mit Digitalisierung, als Industrie 4.0 noch kein Thema war. Deshalb setzt das Unternehmen konsequent auf Vernetzung. «Es gibt bei uns beispielsweise keine stand-alone arbeitende Starrag-Bearbeitungszentren, sie sind alle miteinander vernetzt oder verkettet», erläutert Welter. «Hinzu kommt die Liefersicherheit, die wir als Hersteller von Airbus-Bauteilen bieten müssen. Daher steht neben jeder Maschine eine zweite, die das Gleiche leisten kann.»

Doch warum kein Roboter-Handling? «Das FFS bearbeitet aktuell 40 verschiedene Bauteile, für die wir 40 Aktoren für die Werkstück-Aufnahme benötigt hätten», berichtet der Produktionsexperte. «Ausserdem stellte sich heraus, dass der Roboter die meiste Zeit stehen würde. Hier wäre eine Rüstunterstützung im Sinne eines CoBot-Systems interessant. Die Kleinteilefertigung stellen wir aber bereits teilweise auf Roboter-Handling um.»

Laufzeitverkürzung von 10 bis 15%

Die Auswirkungen von Starrags Claim «Engineering precisely what you value» auf den Maschinenpark lassen sich für ihn schwer in Kennziffern packen. Für die Neuinvestition, die sich erst seit Kurzem im Serieneinsatz befindet, spreche aber die Laufzeitverkürzung von 10 bis 15% im Vergleich zu älteren Ecospeed-Systemen.

Eine ebenso wichtige Rolle spielt in Varel die Maschinenverfügbarkeit, die mit der Betreuung durch den Hersteller steht und fällt. «Wir sind mit dem Starrag-Service im Vergleich zu dem von anderen Herstellern insgesamt sehr zufrieden», meint Welter. «Es hat sich über einen sehr langen Zeitraum ein sehr gutes Verhältnis zu den Starrag-Mitarbeitern entwickelt. Vor allem mit Blick auf einige Firmen, bei denen man wegen Umfirmierungen manchmal nicht genau weiss, wer für einen zuständig ist.»

Technik im Detail

Das neue flexible Fertigungssystem FFS besteht aus zwei Ecospeed F 2040, einem Transportsystem mit Doppelbeladewagen, einem ebenerdigen Rüstplatz und einem Speicher für Maschinenpaletten mit einer Grösse von 2.000 mm mal 4.000 mm. Die Bearbeitungszentren arbeiten mit einer Nennleistung von 120 kW und einer Nenndrehzahl von 30.000 min-1.

Die Zwillinge erlauben hochdynamische 5-Achs-Simultanzerspanung mit bis zu 1g Beschleunigung und maximalem Ruck von 250 m/s³. Das FFS zeichnet ein automatisch einwechselbaren Winkelfräskopf mit HSK A63/80-Schnittstelle aus, der automatisch Werkzeuge aus dem Werkzeugwechselsystem erhält. Dieser neue Kopf übernimmt auch Fräs- und Bohroperationen, die bisher die Maschine eines Wettbewerbers durchgeführt hat.

Um den Footprint klein zu halten, befinden sich Nebenaggregate und Schaltschränke platzsparend und wartungsfreundlich auf einer Peripheriebühne oberhalb des Transportsystems. Eine Spindelüberwachung erkennt Prozess-Schwankungen und stoppt die Maschine bei drohender übermässiger Überlastung. Wegen der hohen Zerspanungsrate von bis zu 95% fallen pro Minute Aluminiumspäne mit einem Volumen von 220 Litern N, die eine Späneabsauganlage im Maschinenkeller zerkleinert und mit Hilfe von Vakuumtechnik über Rohrleitungen in die Spänezentrale saugt.

-

Umschlagsbearbeitung: Der Winkelfräskopf ermöglicht spezielle Fräs- und Bohroperationen wie die Umschlagsbearbeitung, die vorher nachträglich auf einer anderen Maschine ablief. -

Christian Welter, Leiter der Grossteilfertigung, und Zerspanungsmechaniker Kjell Leushacke, beim Qualitätscheck in der Starrag-FFS. -

Der modernste Maschinenparks Europas besitzt seit kurzem ein Starrag-Fertigungssystem Ecospeed F 2040 FFS, das aus zwei miteinander verketteten Bearbeitungszentren besteht. -

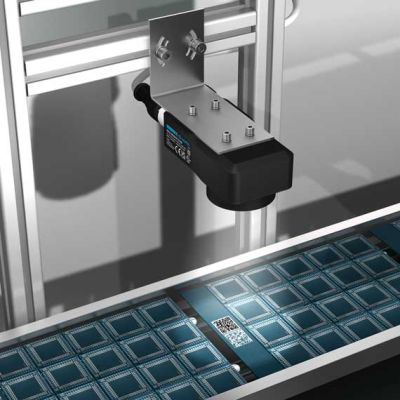

Logistik: Ein Transportsystem mit Doppelbeladewagen übernimmt im Hintergrund das Werkstückhandling. -

Zerspanungsmechaniker Kjell Leushacke am Steuerungspult mit seinen zwei Monitoren, die ihm auch einen Kamerablick in den Arbeitsraum bieten.

Impressum

Textquelle: Starrag

Bildquelle: Starrag / Ralf Baumgarten

Publiziert von Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: