Mit dem Kauf der europäischen Kienle + Spiess stärkt Feintool ihre Marktstellung im Bereich der Elektrifizierung als Zukunftstechnologie entscheidend. Kienle + Spiess liefert Rotoren und Statoren für hocheffiziente elektrische Antriebe. Rotor und Stator bilden die leistungserzeugenden Kernkomponenten eines Elektromotors oder eines Generators. Das Unternehmen Kienle + Spiess ist einer der führenden Zulieferer auf diesem Gebiet. Mit der Übernahme baut Feintool ihr jüngstes Standbein des Elektroblechstanzens signifikant aus und positioniert sich als einer der führenden europäischen Hersteller von Motorkernen für batterieelektrische Fahrzeuge (BEV) und Hybride (HEV), Industrieantriebe und regenerative Energien. (Textquelle: Feintool, Dezember 2021)

Elektrisierende Transformation

Schweizer Zulieferer Feintool setzt erfolgreich auf Elektromobilität

Die Firma Feintool gilt als einer der führenden Zulieferer der Elektromobilitätsbranche. Hinter diesem Erfolg steckt eine erzählenswerte Transformation, die auch zeigt, dass sich Unternehmen in kurzer Zeit wandeln können. Und sich dabei sogar noch auf drei Megatrends der Zukunft ausrichten kann.

Autor: Eugen Albisser

Der Übergang vom Verbrennungsmotor zum Elektromotor vollzieht sich vielerorts in rasantem Tempo. Während die Verbraucher mehr oder weniger problemlos mitziehen, sieht es hinter den Kulissen anders aus. Automobilhersteller und Zulieferer müssen sich neue Strategien überlegen, um diesen Wandel ebenfalls zu schaffen - und im besten Fall mitzugestalten. Ein Unternehmen, das die Zeichen der Zeit besonders erfolgreich gelesen und entsprechend gehandelt hat, hat seinen Hauptsitz im schweizerischen Lyss. Die Feintool Gruppe hat sich als herausragender globaler Zulieferer in der Welt der Elektromobilität etabliert. Doch wie hat sie den Wandel geschafft und mit welchen Technologien erreicht sie solche Höchstleistungen? Wir sprachen mit Dr. Hans-Jörg Domian, Leiter Business Development der Feintool-Gruppe.

Herr Domian, wie war das eigentlich bei Feintool, als spätestens mit dem Pariser Klimaabkommen der Wandel sichtbar wurde und auch andere Zeichen darauf hindeuteten, dass der Verbrennungsmotor durch alternative Antriebe abgelöst wird?

Jedes Unternehmen, das wie wir bis zu diesem Zeitpunkt gut vom Verbrennungsmotor gelebt hat, musste sich die Frage stellen, wie es auch mittel- und langfristig weiterbestehen will. Und so haben wir uns Gedanken gemacht, Marktanalysen gestartet und ausgewertet, um mehr Sicherheit zu bekommen, welche technologischen Veränderungen es im Antriebsstrang und in den Fahrzeugen geben könnte. Darauf aufbauend haben wir analysiert und uns überlegt, was das für uns bedeutet und welche Optionen sich uns bieten. Als wir das durchgerechnet hatten, haben wir unsere neue Strategie entwickelt und uns konsequent daran orientiert.

Die Firma Feintool gilt als einer der führenden Zulieferer der Elektromobilitätsbranche. Hinter diesem Erfolg steckt eine erzählenswerte Transformation, die auch zeigt, dass sich Unternehmen in kurzer Zeit wandeln können. Und sich dabei sogar noch auf drei Megatrends der Zukunft ausrichten kann.

Autor: Eugen Albisser

Der Übergang vom Verbrennungsmotor zum Elektromotor vollzieht sich vielerorts in rasantem Tempo. Während die Verbraucher mehr oder weniger problemlos mitziehen, sieht es hinter den Kulissen anders aus. Automobilhersteller und Zulieferer müssen sich neue Strategien überlegen, um diesen Wandel ebenfalls zu schaffen - und im besten Fall mitzugestalten. Ein Unternehmen, das die Zeichen der Zeit besonders erfolgreich gelesen und entsprechend gehandelt hat, hat seinen Hauptsitz im schweizerischen Lyss. Die Feintool Gruppe hat sich als herausragender globaler Zulieferer in der Welt der Elektromobilität etabliert. Doch wie hat sie den Wandel geschafft und mit welchen Technologien erreicht sie solche Höchstleistungen? Wir sprachen mit Dr. Hans-Jörg Domian, Leiter Business Development der Feintool-Gruppe.

Herr Domian, wie war das eigentlich bei Feintool, als spätestens mit dem Pariser Klimaabkommen der Wandel sichtbar wurde und auch andere Zeichen darauf hindeuteten, dass der Verbrennungsmotor durch alternative Antriebe abgelöst wird?

Jedes Unternehmen, das wie wir bis zu diesem Zeitpunkt gut vom Verbrennungsmotor gelebt hat, musste sich die Frage stellen, wie es auch mittel- und langfristig weiterbestehen will. Und so haben wir uns Gedanken gemacht, Marktanalysen gestartet und ausgewertet, um mehr Sicherheit zu bekommen, welche technologischen Veränderungen es im Antriebsstrang und in den Fahrzeugen geben könnte. Darauf aufbauend haben wir analysiert und uns überlegt, was das für uns bedeutet und welche Optionen sich uns bieten. Als wir das durchgerechnet hatten, haben wir unsere neue Strategie entwickelt und uns konsequent daran orientiert.

Konnte Feintool einfach einen Schalter umlegen und etwas Neues produzieren?

Nein, so einfach war es nicht. Wir haben schnell gemerkt, dass wir bestimmte Technologien zusätzlich ins Unternehmen holen müssen, wenn wir weltweit eine führende Rolle spielen wollen. So haben wir 2018 mit der «Stanz- und Lasertechnik Jessen» ein kleines Unternehmen in Norddeutschland übernommen, das uns Zugang zu neuen Technologien verschafft hat und auch über entsprechende Produktionsanlagen verfügt. 2022 kam ein weiteres Unternehmen hinzu, die Firma Kienle + Spiess, die sich auf das Stanzen von Elektroblechen spezialisiert hat. Mit dieser Akquisition sind wir heute die Nummer 2 auf dem europäischen Markt als Zulieferer im Bereich der Elektromotoren, insbesondere bei Rotoren und Statoren für diese Motoren.

Kauf der Kienle + Spiessv

Ich habe gelesen, dass in fast jedem Auto 30 bis 100 Feintool-Teile verbaut sind. Stimmt das noch?

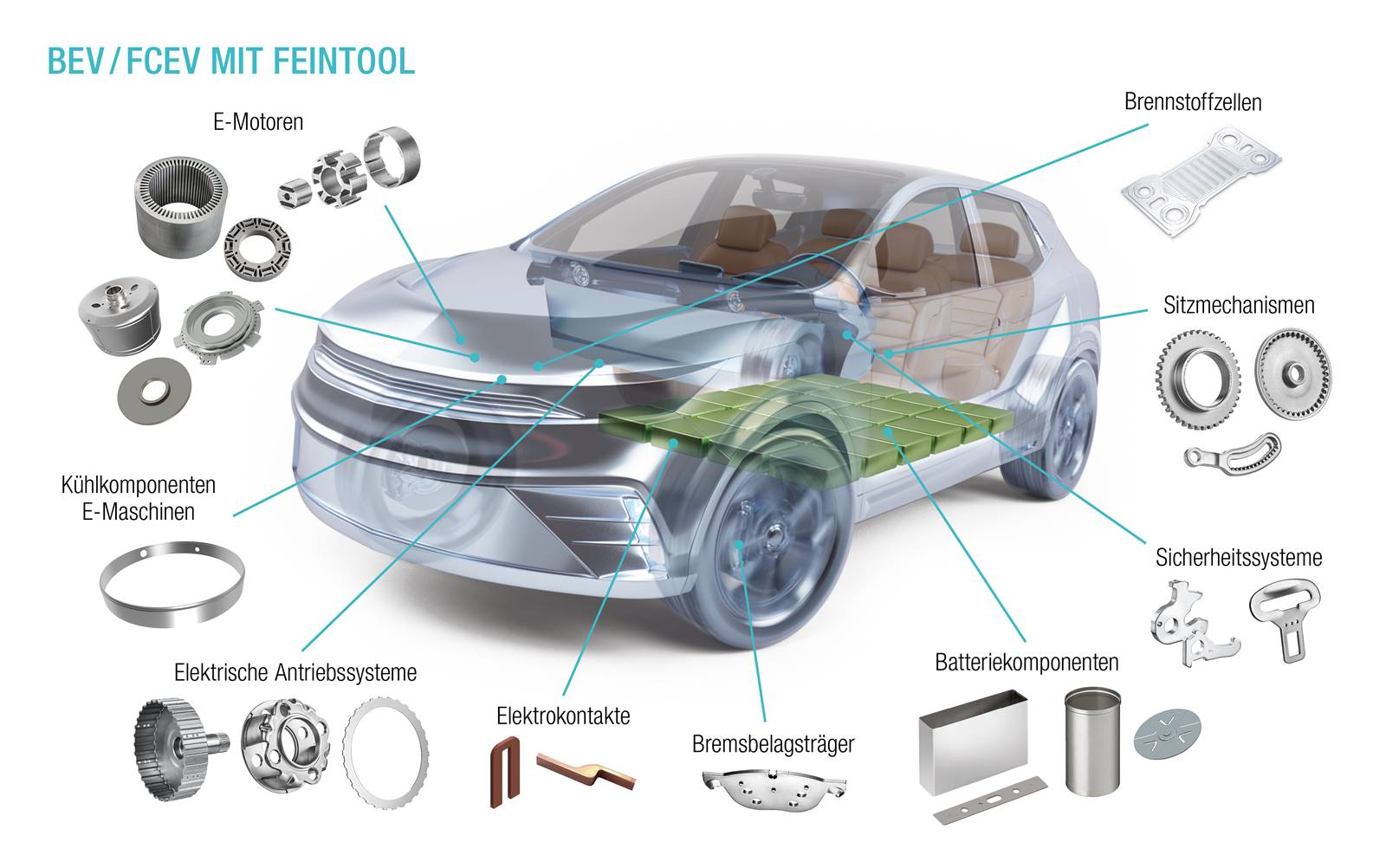

(lacht) Das kommt darauf an, wie man zählt! Wenn man seriös rechnet, muss man sagen, dass ein Rotor, der aus etwa 300 bis 400 Blechen besteht, letztlich ein Teil ist, genauso wie ein Stator. Aber es sind sehr hochwertige Teile. Und darauf kommt es uns an! Nicht so sehr um die Stückzahl, sondern um den Wert, den wir in das Fahrzeug einbringen. Mit Rotor und Stator liefern wir im Bereich Elektroblechstanzen zwei sehr hochwertige Komponenten, die über Effizienz und Leistung des Fahrzeugs entscheiden. Immer mehr elektrische Fahrzeuge verfügen über Allradantrieb und haben somit nicht nur einen, sondern zwei Elektromotoren, was den Wertschöpfungsanteil von Feintool nochmals erhöht. Aber unsere Bauteile stecken natürlich nicht nur im Elektromotor, sondern in vielen weiteren Baugruppen eines Fahrzeugs, von der Batterie über die Bremsen bis zu den Sitzen.

Mit vier Kerntechnologien an die Spitze

Sie geben das Stichwort für die nächsten Fragen: Kerntechnologien. Das Elektroblechstanzen ist eine von vier Kerntechnologien, die Feintool rund um die Elektromobilität einsetzt und weiter vorantreiben wird. Das würde ich gerne mit Ihnen durchgehen.

Sehr gerne. Neben dem bereits erwähnten Blechstanzverfahren beschäftigen wir uns beispielsweise intensiv mit der Herstellung von Gehäusen für Batteriezellen. Diese Gehäuse bestehen in der Regel aus Aluminium oder dünnem Stahlblech und sind entweder rund oder prismatisch geformt. Sie werden in sehr grossen Stückzahlen für die Batterien von Elektrofahrzeugen benötigt. In einem Pkw mit einer grösseren Batterie können schnell 600 bis 700 Rundzellen oder 200 bis 300 prismatische Zellen verbaut sein. Diese Gehäuse werden mit der Umformtechnik hergestellt.

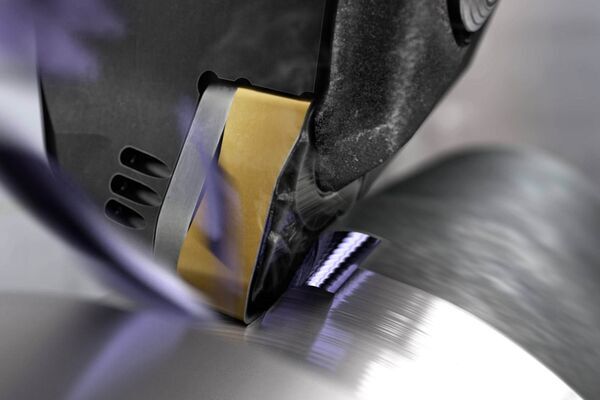

Und dann ist da noch das Verfahren, mit dem Feintool gross geworden ist: das Feinschneiden.

Das Feinschneiden wird auch in Zukunft eine grosse Bedeutung haben, vor allem wenn es um batteriebetriebene Fahrzeuge geht. Wir bereiten uns intensiv auf die Produktion von Komponenten für Batteriezellen vor. Ich habe eben die Zellgehäuse erwähnt, die natürlich noch einen Deckel mit entsprechenden Anschlüssen nach aussen brauchen. Dieser Deckel muss präzise gefertigt werden, was wir mit unserer Feinschneidtechnologie abdecken können. Das gilt auch für das prismatische Zellgehäuse, dessen Deckel allerdings etwas komplexer ist. Aber auch hier bietet unsere Feinschneidtechnologie sehr gute Voraussetzungen, um grosse Stückzahlen mit hoher Präzision und Qualität zu wettbewerbsfähigen Preisen herstellen zu können. Hinzu kommen weitere wichtige Komponenten, die beispielsweise in Elektromotoren oder in Kompressoren für das Thermomanagement im Elektrofahrzeug benötigt werden.

Und last but not least nennt Feintool als vierte Kerntechnologie die Feinumformung.

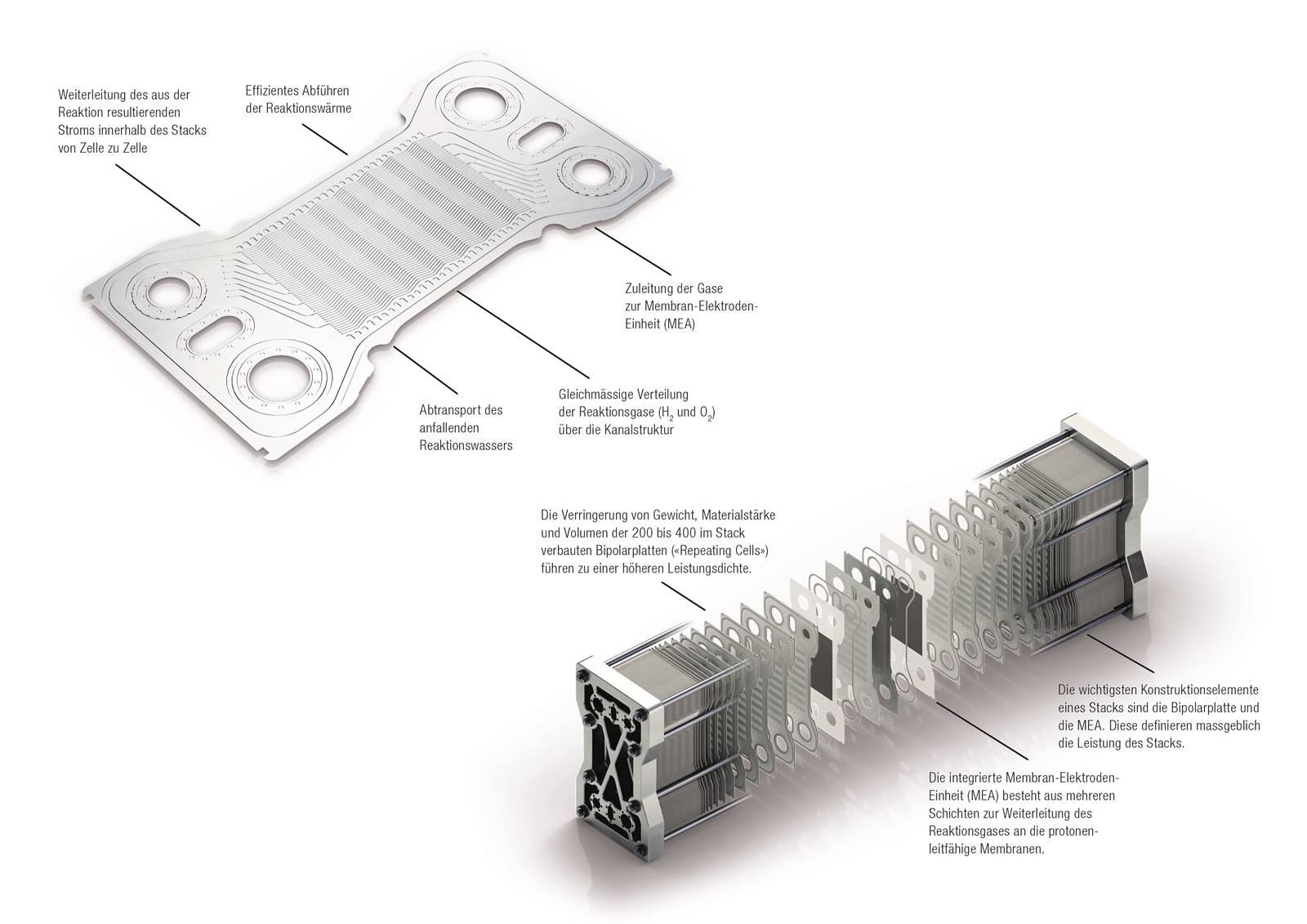

Mit dieser Technologie stellen wir die Bipolarplatten für Brennstoffzellen her – also für die Brennstoffzellen-Elektrofahrzeuge (FCEV). Diese Platten müssen mit höchster Präzision hergestellt werden. Sie enthalten Kanäle, die sehr genau geformt und sehr filigrane Konturen aufweisen.

Wichtig ist auch, dass sie in sehr grossen Stückzahlen produziert werden können, denn ein Brennstoffzellensystem, also ein Brennstoffzellen-Stack, besteht aus mehreren hundert dieser Bipolarplatten. Die gleiche Technologie ist auch geeignet, um die Interconnects für Elektrolyseure herzustellen. Elektrolyseure sind erforderlich, um mit elektrischem Strom aus Wasser Wasserstoff herstellen zu können. Wie bei einem Brennstoffzellen-Stack sind auch bei einem Elektrolyseur-Stack Aktivelemente in hoher Stückzahl erforderlich.

Extrem kurze Taktzeiten verbinden mit hoher Qualität

Feintool gehört bei diesen Technologien zu den führenden Unternehmen, und das geht nicht ohne gewisse Herausforderungen. Können Sie eine solche Herausforderung etwas näher erläutern?

Die Herausforderung ist bei fast allen Technologien gleich: Wir sind in einer Branche zu Hause, die von Grossserien lebt. Dabei müssen wir extrem kurze Taktzeiten einhalten, um wirtschaftlich zu sein. Und über allem steht die Einhaltung einer hohen Qualität, zum Beispiel in der Umformtechnik zur Herstellung von Batteriezellgehäusen. Das sind sehr dünnwandige Teile. Hier müssen wir sicherstellen, dass keine Risse entstehen, die Masse eingehalten werden und die Oberflächen glatt bleiben. Im eben erwähnten Beispiel haben wir – um diese Präzision und Effizienz zu erreichen – unser Know-how aus dem Feinschneiden und Umformen genutzt. Wir haben diese beiden Kompetenzfelder praktisch kombiniert und so sehr gute Lösungen für die Herstellung der Bipolarplatten entwickelt.

Bild: Dr. Hans-Jörg Domian, Leiter Business Development der Feintool-Gruppe

Liegt die Herausforderung eher im Prozess oder in der Maschine?

Sie sprechen einen wichtigen Punkt an - aber es gibt noch einen weiteren wichtigen Aspekt: das Werkzeug! Maschinen, Prozesse, Werkzeuge: Das gehört zusammen. Unser grosses Know-how liegt vor allem in den Werkzeugen, die wir selbst entwickeln und herstellen. Das ist für uns ein wichtiger Wettbewerbsvorteil. Wir sind uns sicher: Technologieführer können wir nur sein, wenn wir die Werkzeuge selbst entwickeln und herstellen und damit natürlich auch den Prozess ständig weiterentwickeln können.

Das ist eine spannende Aussage. Denn bei Feintool wurde gerade das Pressengeschäft verkauft. Inwiefern haben wir es hier mit einem Verlust von Kernkompetenzen zu tun oder mit einer weiteren Fokussierung?

Zunächst einmal ist es sicher eine Kompetenz, eine Feinschneidpresse herstellen zu können. Wir haben uns aber entschieden, dass es für uns vor allem wichtig ist, das Werkzeug und den Prozess zur Grossserienfertigung komplett zu beherrschen - von der Entwicklung über die Konstruktion bis hin zur Fertigung. Dieses Know-how bleibt bei uns. Mit dem Verkauf zeigen wir tatsächlich auch, dass wir uns noch stärker auf die Teilefertigung konzentrieren. Aber Feintool und der neue Besitzer haben sich auf eine enge technologische Zusammenarbeit insbesondere im Bereich Wasserstofftechnologien geeinigt. Deswegen wird Feintool eine strategische Minderheitsbeteiligung von 15 Prozent an der Feintool Technologie AG behalten.

Die Geschichte von Feintool lässt sich also wie folgt zusammenfassen: Die Firma wurde als reines Maschinenbauunternehmen gegründet, hat sich dann aber der Serienfertigung von Komponenten zugewandt und konzentriert sich heute mit dem Verkauf der Pressen ganz - und bisher sehr erfolgreich - auf diesen Geschäftszweig.

Das ist im Schnelldurchlauf die Geschichte. Die Serienfertigung begann erst in den neunziger Jahren. Zu Beginn war dies nur ein kleiner Bereich mit relativ geringen Umsätzen - im Gegensatz zum Maschinen- und Anlagenbau. Doch dieser Bereich entwickelte sich sehr schnell und überholte innerhalb weniger Jahre sogar die Anlagentechnik. Am Ende machte die Anlagentechnik nur noch einen winzigen Teil des Umsatzes aus, etwa 3 Prozent. Die Teilefertigung wuchs enorm und ist sehr erfolgreich.

Bild: Dr. Hans-Jörg Domian, Leiter Business Development der Feintool-Gruppe

Liegt die Herausforderung eher im Prozess oder in der Maschine?

Sie sprechen einen wichtigen Punkt an - aber es gibt noch einen weiteren wichtigen Aspekt: das Werkzeug! Maschinen, Prozesse, Werkzeuge: Das gehört zusammen. Unser grosses Know-how liegt vor allem in den Werkzeugen, die wir selbst entwickeln und herstellen. Das ist für uns ein wichtiger Wettbewerbsvorteil. Wir sind uns sicher: Technologieführer können wir nur sein, wenn wir die Werkzeuge selbst entwickeln und herstellen und damit natürlich auch den Prozess ständig weiterentwickeln können.

Das ist eine spannende Aussage. Denn bei Feintool wurde gerade das Pressengeschäft verkauft. Inwiefern haben wir es hier mit einem Verlust von Kernkompetenzen zu tun oder mit einer weiteren Fokussierung?

Zunächst einmal ist es sicher eine Kompetenz, eine Feinschneidpresse herstellen zu können. Wir haben uns aber entschieden, dass es für uns vor allem wichtig ist, das Werkzeug und den Prozess zur Grossserienfertigung komplett zu beherrschen - von der Entwicklung über die Konstruktion bis hin zur Fertigung. Dieses Know-how bleibt bei uns. Mit dem Verkauf zeigen wir tatsächlich auch, dass wir uns noch stärker auf die Teilefertigung konzentrieren. Aber Feintool und der neue Besitzer haben sich auf eine enge technologische Zusammenarbeit insbesondere im Bereich Wasserstofftechnologien geeinigt. Deswegen wird Feintool eine strategische Minderheitsbeteiligung von 15 Prozent an der Feintool Technologie AG behalten.

Die Geschichte von Feintool lässt sich also wie folgt zusammenfassen: Die Firma wurde als reines Maschinenbauunternehmen gegründet, hat sich dann aber der Serienfertigung von Komponenten zugewandt und konzentriert sich heute mit dem Verkauf der Pressen ganz - und bisher sehr erfolgreich - auf diesen Geschäftszweig.

Das ist im Schnelldurchlauf die Geschichte. Die Serienfertigung begann erst in den neunziger Jahren. Zu Beginn war dies nur ein kleiner Bereich mit relativ geringen Umsätzen - im Gegensatz zum Maschinen- und Anlagenbau. Doch dieser Bereich entwickelte sich sehr schnell und überholte innerhalb weniger Jahre sogar die Anlagentechnik. Am Ende machte die Anlagentechnik nur noch einen winzigen Teil des Umsatzes aus, etwa 3 Prozent. Die Teilefertigung wuchs enorm und ist sehr erfolgreich.

Jetzt kommen Kunden aus dem Bereich E-Mobility und wollen Komponenten. Wie sieht so ein Prozess aus? Wissen die Kunden immer genau, was sie wollen, oder steht Feintool beratend zur Seite und zeigt eventuell Verbesserungsmöglichkeiten auf?

Für jede unserer vier Kerntechnologien sieht es etwas anders aus, aber im Grossen und Ganzen läuft es ähnlich ab. Der Kunde hat in der Regel ein Design, zum Beispiel für seinen Rotor und Stator, und gibt uns die gewünschten Eigenschaften vor. Wir prüfen dann, ob wir das Produkt zu den gewünschten Kosten herstellen können. Es kommt eher selten vor, dass der Kunde Zeichnungen hat, mit denen wir sofort arbeiten können.

Oft müssen wir an bestimmten Stellen der Konstruktion Änderungen vornehmen. Diese Änderungen müssen sorgfältig mit dem Kunden abgestimmt werden, damit die Eigenschaften des Elektromotors - wie maximales Drehmoment, Leistung und Wirkungsgrad - nicht negativ beeinflusst werden. Dies erfordert eine enge Zusammenarbeit zwischen den Konstrukteuren des Kunden und unseren Spezialisten.

Die grosse Herausforderung besteht oft darin, dass der Kunde höchste Qualität und Leistung zu minimalen Kosten wünscht, was oft ein Widerspruch ist. In solchen Fällen müssen wir mit dem Kunden diskutieren, wie wir diese Anforderungen in Einklang bringen können.

Gibt es eine eigene Abteilung, die Grundlagenforschung betreibt?

Ja, die Forschung und Entwicklung hat in den letzten Jahren sogar an Bedeutung gewonnen, insbesondere aufgrund des technologischen Wandels, dem wir uns proaktiv stellen müssen. Als Technologieführer erwarten unsere Kunden, dass wir von uns aus Lösungen anbieten, wie zum Beispiel die Bipolarplatte oder die modernen Paketierverfahren zur Herstellung von Rotoren und Statoren, die wir in den letzten Jahren entwickelt haben. Diese langfristigen Investitionen erfordern Vorleistungen, und es dauert oft viele Jahre, bis wir die Früchte unserer Arbeit ernten können.

Das klingt so, als ob sich nach dem Öffnen einer Tür weitere Türen öffnen.

Das stimmt. Nicht immer, aber in diesem Fall stimmt es. Es ist wirklich spannend und macht uns viel Freude, in diese Richtung zu gehen. Mit unserem neuen CEO Torsten Greiner sind wir dabei, eine neue Vision für das Unternehmen zu entwickeln. In den letzten zwei Jahren haben wir erkannt, dass wir mit unseren Kerntechnologien in drei grossen Megatrends eine wichtige Rolle spielen können.

Erstens bei der Erzeugung grüner Energie. Wir liefern unsere Elektroblech-Technologie nicht nur für Autos, sondern auch für grosse Wind- und Wasserkraftwerke. Vor zwei Wochen haben wir einen Grossauftrag von einem Windkraftanlagenhersteller erhalten. Es handelt sich um die derzeit grössten Windkraftanlagen mit einer Leistung von 12 bis 15 Megawatt. Das Gleiche gilt für Wasserkraftwerke, deren Generatoren ebenfalls aus Rotoren und Statoren bestehen, und wo wir unsere Technologie des Elektroblechstanzens einsetzen können.

Zweitens: Wenn man grünen Strom erzeugt hat, muss man ihn speichern. Hier kann die Wasserstofftechnologie in Verbindung mit Elektrolyseuren und Brennstoffzellen helfen und Batterien, wo unsere Technologie zur Herstellung von Batteriezellengehäusen und Batteriedeckeln zum Einsatz kommt. Feinschneiden und Umformen ist also die zweite Säule der Speicherung von grüner Energie.

Die dritte Säule ist die effiziente Nutzung von Ökostrom. Hier spielen unsere Rotoren und Statoren eine wichtige Rolle. Sie werden nicht nur im Automobilbereich eingesetzt, sondern auch in der Industrie, zum Beispiel in Wärmepumpen oder Klimaanlagen. Sie stecken in vielen Geräten, die oft stunden- oder tagelang in Betrieb sind. Deshalb ist es wichtig, dass sie sehr effizient arbeiten. Unsere Technologie leistet hier einen wertvollen Beitrag und bietet hervorragende Voraussetzungen, um den dritten Megatrend, die effiziente Nutzung von Ökostrom, mit unseren effizienten Elektromotoren zu unterstützen. Diese drei Megatrends werden wir in Zukunft noch stärker als bisher vorantreiben. Das eröffnet uns wirklich neue Chancen. Und das Beispiel Feintool zeigt damit auch ganz generell, dass es gelingen kann, ein Unternehmen in kurzer Zeit fast komplett neu auszurichten und dies sogar für drei Megatrends der Zukunft.

Technik und Wissen: Printausgabe 023Schwerpunkt: Elektromobilität und wie sie unsere Industrie verändertDie jüngste, modernste und unterhaltsamste Schweizer Industriezeitschrift mit den exklusivsten Fachartikeln, Interviews, Hintergrundberichten. |

Weitere Artikel, die Sie interessieren könnten

Impressum

Autor: Eugen Albisser

Bildquelle: Feintool (ausser Aufmacherbild: VistaCreate)

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Feintool

www.feintool.com

Weitere Artikel

- Antriebstechnik

- Batterie

- Blechbearbeitung

- Elektromobilität

- Fahrzeuge

- Feinschneiden

- Motor

- Stanzen

- Trenntechnik

- Umformtechnik

- Zulieferindustrie

Veröffentlicht am: