Weniger Tischreinigung, dafür mehr Zeit für den Zuschnitt

Neuer Schwingfördertisch von Microstep

Für den automatischen Austrag von Kleinteilen und Schlacke hat Microstep einen neuen Schwingfördertisch entwickelt – das reduziert manuelle Arbeiten und schafft Arbeitszeit für Fachkräfte.

Redaktionelle Bearbeitung: Technik und Wissen

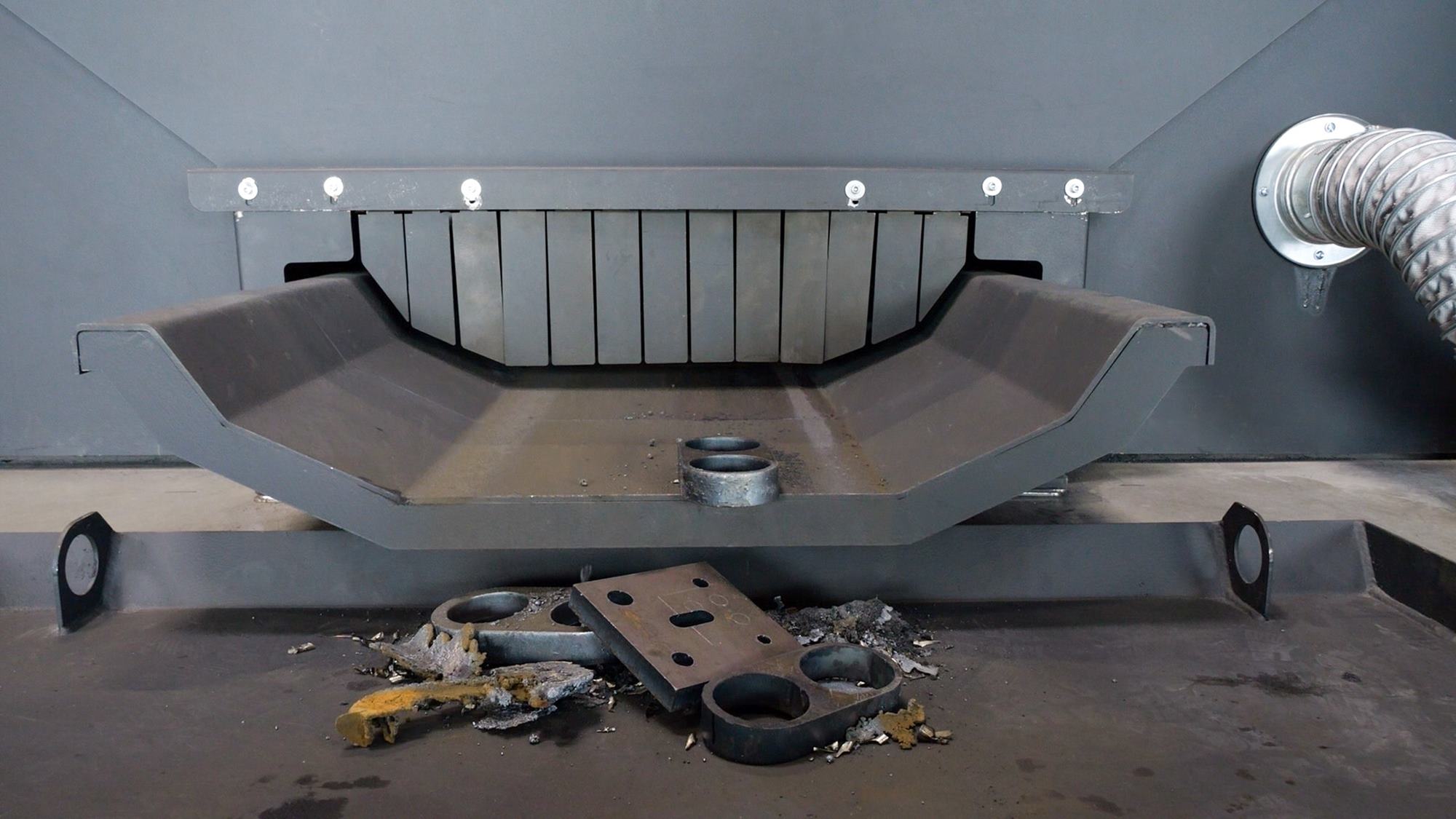

Der Zuschnitt ist in den meisten metallverarbeitenden Produktionen das erste Glied der Kette. Deswegen ist bei Schneidanlagen neben der dauerhaften Präzision auch die zuverlässige Einsatzfähigkeit ein entscheidendes Kriterium. Es liegt in der Physik des Schneidens, das bei viel Schneidarbeit auch Schlacke und Kleinteile in den Brennschneidtisch hineinfallen. So muss der Tisch regelmässig gereinigt werden. Ein Prozess, der viel manuelle Arbeit und je nach Einsatzstunden der Schneidanlage auch viel Zeit erfordert. Um hier den Aufwand für die Mitarbeiter und die Stillstandzeiten der Anlagen für Tischreinigung auf ein Minimum zu reduzieren, bietet Microstep eine neue hauseigene Lösung an: Der vielseitige Anbieter von CNC-Schneidtechnologie hat ein eigenständiges Schwingfördertischsystem entwickelt, das passgenau auf die Microstep-Anlagen zugeschnitten ist sowie im Endergebnis automatisiert den Austrag von Kleinteilen und Schlacke ermöglicht.

Mehrere Manntage für produktive Tätigkeiten gewinnen

«Die Reinigung des Tisches nimmt einen immer höheren Stellenwert ein. Abhängig von der Tischgrösse und den Schneidstunden, in denen die Anlage Bleche bearbeitet, vermindert der Reinigungsaufwand die Produktivität deutlich. Bei einem sechs Meter langen Tisch sind nicht selten zwei Mitarbeiter einige Stunden je Reinigungszyklus beschäftigt», betont Armin Gudd, Serviceleiter bei Microstep Europa. Vielschneider reinigen dabei rund einmal monatlich, bei kleineren Betrieben sind auch hier drei oder vier Reinigungen jährlich notwendig, um weiter produktiv arbeiten zu können und zu vermeiden, dass die Absaugleistung der angeschlossenen Filteranlage unter den akzeptablen Wert rutscht. Auch das Handling, kleine hineingefallene Schneidteile wieder aus dem Tisch zu holen, wird durch zu viel Schlacke und Altteile erschwert. «Über das Jahr gesehen müssen Schneidanlagenbetreiber einige Arbeitstage einplanen, um diese Wartung durchzuführen. In Zeiten von fehlenden Fachkräften ein Aufwand, den es zu reduzieren und bestmöglich zu vermeiden gilt», sagt Gudd.

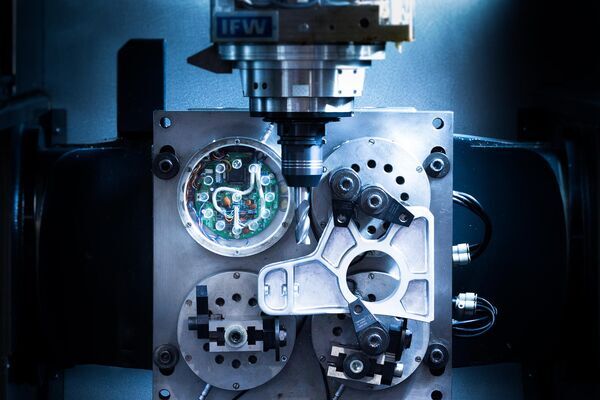

Optimierte Lösung für CNC-Anlagen zum Plasmaschneiden, Autogenschneiden und Bohren

Deswegen setzen Betriebe vermehrt auf die Integration eines Schwingfördertischs, auch Vibrationstisch oder Rütteltisch genannt. Das hauseigene System hat Microstep erstmals auf der Messe EuroBLECH 2022 in Hannover präsentiert und bereits bei mehreren Kunden erfolgreich im Einsatz. «Wir arbeiten kontinuierlich daran mit unseren Lösungen Anwendern immer flexiblere und hochproduktive Systeme an die Hand zu geben, mit denen sie kontinuierlich präzise ihre Aufgaben erfüllen können. Um auch hier noch effizienter über das ganze Jahr arbeiten zu können, haben wir mit dem Microstep VibrationTable eine eigenständige Lösung entwickelt, die ideal auf unsere CNC-Anlagen zum Plasmaschneiden, Autogenschneiden und Bohren angepasst wurden», erklärt Dr.-Ing. Alexander Varga, Entwicklungsleiter und Mitgründer der Microstep Gruppe.

Unterschiedliche Varianten passgenau auf die jeweiligen Arbeitsprozesse

Der Vibrationstisch fördert während des Schneidbetriebs die entstehenden Mengen an geschmolzenem Material, an Schlacke und auch an ausgeschnittenen Teilen zum Tischende in ein dafür vorgesehenes Auffangbehältnis. Dabei fallen die Kleinteile und Schrottstücke durch die Lamellen auf Schwingrinnen, die im unteren Teil des Tisches installiert sind. Bei der Konstruktion wurde berücksichtigt, dass herabfallende Kleinteile nicht von Schlacke befallen werden können. Innerhalb der Schwingrinnen bewegen sich die Teile aus dem Tisch in den vorgesehenen Behälter. Dieser kann mit Hilfe eines Krans oder einer anderen Hubeinrichtung entleert werden. Das Tischsystem ist modular aufgebaut, im Standard stehen Grössen von 3 × 1,5 m bis 24 × 5 m zur Auswahl. Die modulare Konstruktion sowie die sektionale Ansteuerung der Absaugzonen über die iMSNC Maschinensteuerung sorgen für maximale Flexibilität bei hoher Absaugleistung und gleichzeitig niedrigem Energieverbrauch.

Passend zur Anwendung kann der Tisch noch weiter individualisiert werden: Denn für das Schwingfördertischsystem sind unterschiedliche Tischauflagen verfügbar, die optimal für das Einsatzgebiet ausgelegt sind. So gibt es Auflagen, die rein für Bohranlagen oder für den Schneidprozess konzipiert sind wie auch Komponenten, die für eine Mischung aus beiden Prozessen ausgelegt sind.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Microstep Europe GmbH

Bildquelle: Microstep Europe GmbH

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Microstep Europe GmbH

www.microstep.com

Weitere Artikel

Veröffentlicht am: