Innovative Zerspanungswerkzeuge mit einer Prise «Verrücktheit»

Ein Interview mit Dr. Alberto Gotti, Leiter der Entwicklungsabteilung bei Mikron Tool

Innovative Zerspanungswerkzeuge mit einer Prise «Verrücktheit»

Ein Interview mit Dr. Alberto Gotti, Leiter der Entwicklungsabteilung bei Mikron Tool

Auf welcher Basis entwickeln Werkzeughersteller innovative Zerspanungswerkzeuge? Mikron Tool erklärt es uns und auch, warum «crazy» definitiv ein Kompliment für die Tessiner ist.

Herr Gotti, wir wollen hier über innovative Zerspanungswerkzeuge reden. Diesen liegt ja immer ein Trend zugrunde, ein Auslöser. Was ist solch ein Trend, der in die Entwicklung neuer Werkzeuge einfliesst bei Mikron Tool?

Der demografische Wandel, die Globalisierung und Digitalisierung bringen derzeit grosse Veränderungen für Gesellschaft und Wirtschaft. Während einige Branchen völlig neu aus dem Boden spriessen, befinden sich andere im rasanten Wachstum und wieder andere haben das baldige Ende vor Augen. So leidet der Einzelhandel unter dem blühenden E-Commerce. Die Automobilindustrie muss sich auf die E-Mobility und selbstfahrende Vehikel vorbereiten.

Und die «Health Care»-Branche gehört wohl zu den grössten Profiteuren der aktuellen Entwicklung. Sowohl der demografische Wandel und die daraus resultierende Überalterung der Gesellschaft als auch die Digitalisierung treiben die Entwicklung in der Medizinalbranche in rasanter Geschwindigkeit voran. Dieser Trend beeinflusst unsere Entwicklungsarbeit massgeblich.

Sie haben die Automobilindustrie auch erwähnt. Wie sieht es da aus?

Mit Sicherheit ist die Automobilindustrie noch immer einer der wichtigsten Märkte für die Metall verarbeitende Branche. Aber für unsere Entwicklungsarbeit in Sachen Werkzeuge für die Zerspanung spielt der Trend in der stetig wachsenden «Health Care»-Branche eine bedeutende Rolle. Für Zerspanungsspezialisten wie uns ist in diesem Segment besonders die Medizintechnik ein weitreichendes Thema.

Schwer zerspanbare Werkstoffe als Herausforderung

Dann gehen wir kurz auf diesen Trend ein und wie er sich entfaltet und dazu führt, dass Mikron Tool sich mit ihren Zerspanungswerkzeugen da positioniert.

Wir sehen, dass aufgrund steigender Lebenserwartung und den damit einhergehenden Krankheiten und Verschleisserscheinungen wie Arthrose, Rheumatismus, Traumata und Adipositas auch der Bedarf an Implantaten, Knochenplatten und chirurgischen Instrumenten ständig steigt. Man erwartet ein jährliches Wachstum von 7 %. Diese Marktentwicklung ist für Mikron Tool als Hersteller von VHM-Präzisionswerkzeugen von höchstem Interesse.

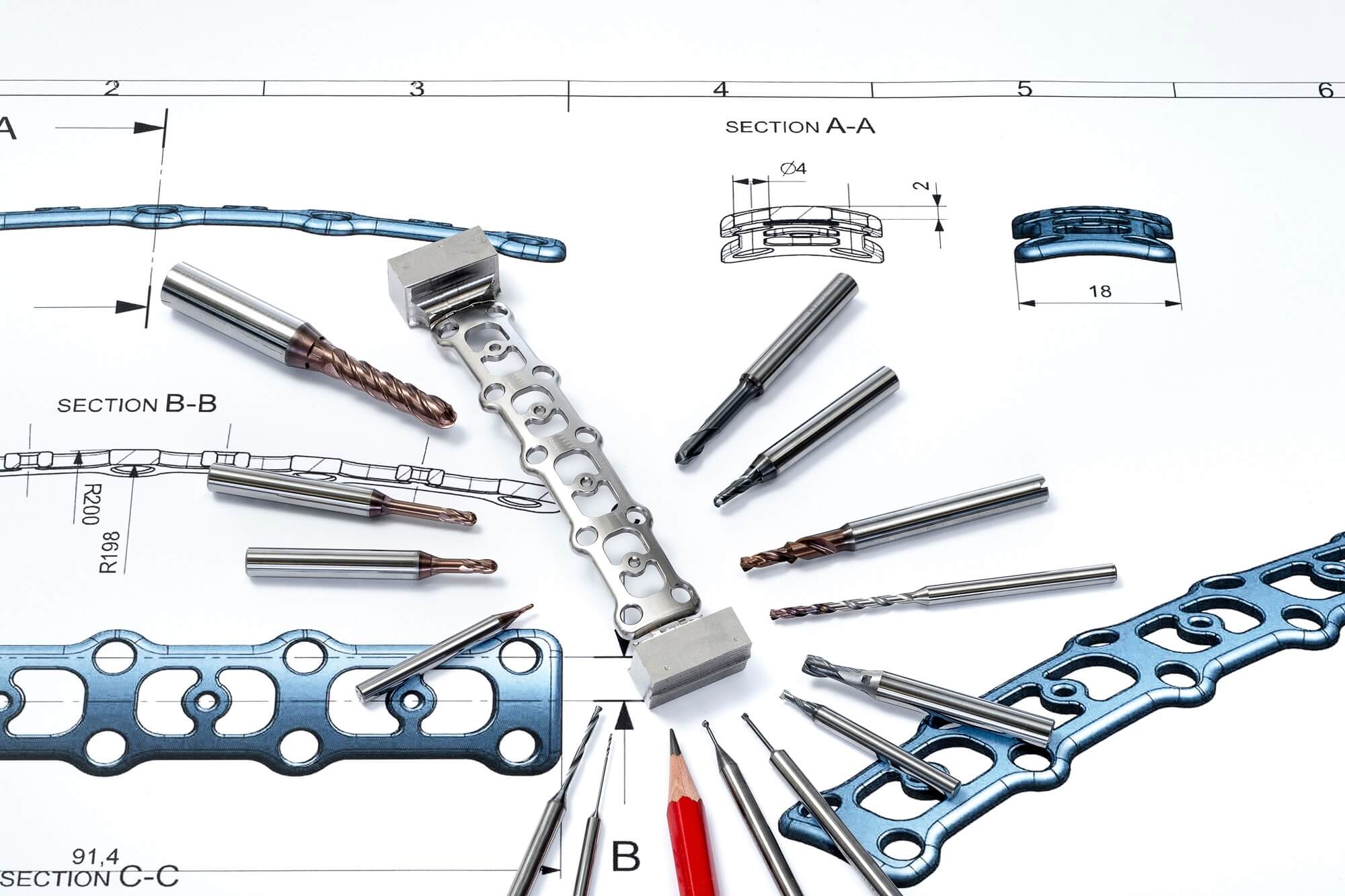

Zum einen, weil bei einem Grossteil dieser Applikationen schwer zerspanbare Werkstoffe wie biokompatibles Titan und rostfreier Stahl eingesetzt werden. Hierfür sind unsere CrazyTools prädestiniert. Sie werden heute schon zahlreich bei der Fertigung von Knochenplatten und Knochenschrauben für die Osteosynthese, bei Implantaten wie Knie- und Schulterprothesen und bei chirurgischen Instrumenten erfolgreich eingesetzt.

Zum anderen ist die Medtech-Branche aufgrund der Wachstumserwartungen hart umkämpft und so stehen die Hersteller anspruchsvoller Werkstücke vor der schweren Aufgabe, immer kostengünstiger zu produzieren bei gleichbleibendem Qualitätsanspruch. Um diesen Spagat zu meistern, bietet Mikron Tool effiziente Lösungen an, sowohl bei der Werkzeugentwicklung als auch bei den Fertigungsstrategien.

Können Sie da konkret ein Beispiel nennen, welche Lösung Mikron Tool anbieten kann?

Wir können das gut an einem Beispiel aus der Praxis wie der Plattenosteosynthese veranschaulichen. Bei der Osteosynthese handelt es sich um ein Verfahren zur operativen Versorgung von Knochenbrüchen. Dabei werden die einzelnen Bruchstücke mit verschiedenen Hilfsmitteln wie Schrauben, Nägeln, Platten und Drähten wieder verbunden.

Bei der Plattenosteosynthese legt der Chirurg zuerst den gebrochenen Knochen frei. Dann wählt er eine Platte, die in ihrer Form und Grösse auf die Knochenoberfläche passt. Diese legt er über die Bruchlinie und befestigt sie bei allen Fragmenten mit Schrauben. Durch die Platte werden die Bruchstücke fest miteinander verbunden. Zur Befestigung der Platte am Knochen werden u.a. Torx-Schrauben eingesetzt.

Jedes Jahr werden 900 Millionen dieser medizinischen Schrauben produziert, Tendenz stark steigend. Grund genug die Produktion immer effizienter zu gestalten: jede eingesparte Sekunde ist ein Vorteil in Bezug auf Geld und Zeit. Wie zuvor erwähnt, die Herausforderung besteht darin, die Produktivität zu steigern und gleichzeitig die geforderte Qualität zu gewährleisten.

Zerspanungswerkzeug für die Torx-Schrauben

Sie haben also ein Zerspanungswerkzeug speziell für diese Schrauben entwickelt?

Ja, aber nicht nur ein Zerspanungswerkzeug. Um den Marktanforderungen gerecht zu werden, hat Mikron Tool speziell für diese Art von Knochenschrauben Werkzeuge für die Zerspanung und auch eine Fertigungsstrategie komplett neu entwickelt. Einen Kombibohrer – also eine Kombination aus Bohrer und Fräser, einen Fräser, eine gute Bearbeitungsstrategie und maximal abgestimmte Parameter. Mehr brauchte es bei Mikron Tool nicht, um die Effizienz der Bearbeitung von Torx-Sitzen bei Knochenschrauben aus Titan oder rostfreiem Stahl zu steigern.

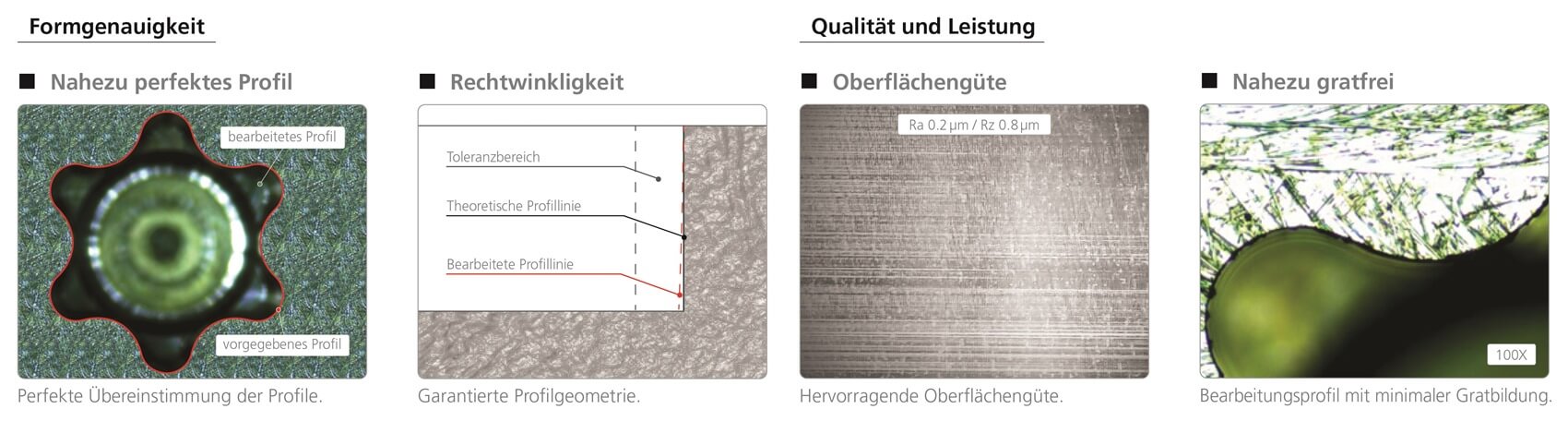

Unsere schlüsselfertige und revolutionäre Lösung ermöglicht eine um 50 % schnellere Bearbeitungszeit und garantiert gleichzeitig höchste Profilgenauigkeit, ausgezeichnete Oberflächenqualität und minimale Gratbildung. Das bedeutet: Zeit- und Geldeinsparung gepaart mit Präzision und Qualität.

Wie sehen die Bearbeitungsschritte aus?

Es sind zwei Werkzeuge, die für die Zerspanung notwendig sind und in drei Schritten vier Operationen durchführen können: Bohren, Anfasen, Fräsen und Entgraten.

In einem ersten Schritt bringt der Kombibohrer CrazyDrill Hexalobe sowohl eine zentrale Bohrung als auch eine Fase von 120° an und erzielt dabei schon eine hohe Oberflächenqualität. Und das ist noch nicht alles: im dritten Schritt wird er nochmals eingesetzt und sorgt für eine nahezu gratfreie Oberfläche.

Im zweiten Schritt kommt unser Mikrofräser CrazyMill Hexalobe ins Spiel und fräst das Innensechsrund entweder mittels Spiralinterpolation – nur bei Titan – oder Wandungsfräsen – bei Inox und Titan. Seine hohe Steifigkeit ermöglicht eine Bearbeitung mit hohen Vorschüben und massiven Zustellungen und garantiert zugleich eine sehr hohe Profilgenauigkeit.

Ein Werkzeugpaket mit Bearbeitungsstrategie

Welche Werkzeuggrössen sind hier verfügbar?

Verfügbar ist der Mikrofräser CrazyMill Hexalobe für Torx T4 - T30 im Durchmesserbereich von 0,2 bis 1 mm, für Frästiefen von 3,5 × d und 5 × d und, je nach Durchmesser, mit 3 oder 4 Zähnen. Der Kombibohrer Crazy Drill Hexalobe ist für Torx T4 - T30 und in Durchmessern von 0,9 bis 3,8 mm verfügbar. Idealerweise werden diese Werkzeuge zusammen als Paket eingesetzt, um maximale Qualität und Leistung zu erbringen. Ein Paket, das nicht nur Werkzeuge, sondern auch die beste Strategie für deren Einsatz und die passenden Parameter mitliefert.

Was waren die Herausforderungen, um das Werkzeug zu entwickeln und wie hat man sie gemeistert?

Eine Herausforderung war, dass der Toleranzbereich tatsächlich sehr eng gesetzt ist, weil es wichtig ist, dass die Profilgenauigkeit und die Wandungs-Rechtwinkligkeit des Innensechskant von der ersten bis zur letzten Schraube respektiert werden müssen. Eine weitere Herausforderung sind die Werkstoffe gewesen. Für die optimale Bearbeitung von Titan und rostfreiem Stahl wurden zwei unterschiedliche Arten von Geometrien entwickelt. Beide Varianten sind mit chromfreier, wärme- und verschleissresistenter Beschichtung versehen. Die chromfreie Beschichtung dient zum Vermeiden von Kreuzkontamination, bei Medizinteilen alternativlos. Um die Profilgenauigkeit zu gewährleisten, wurde ein neues Ultrafeinkorn-Hartmetall mit hoher Steifigkeit und Resistenz gegen Schneidkantenausbrüche verwendet.

Einige Vorteile haben Sie bereits genannt. Gibt es weitere Vorteile beim Einsatz dieser Zerspanungswerkzeuge?

Die gesamte Strategie ist innovativ und ermöglicht einen schnelleren Bearbeitungsprozess und so eine höhere Produktivität bei absoluter Prozesssicherheit. Gleichzeitig wird eine hohe Standzeit der Werkzeuge und höchste Qualität garantiert. Man muss sich vorstellen, dass es sich hier um eine Massenproduktion anspruchsvollster Werkstücke handelt, die ständigen Qualitätskontrollen unterliegen. Oft sind die Inspektionskosten höher als die Produktionskosten. Schon allein deshalb ist bei einem höheren Produktions-Output eine garantierte Prozesssicherheit bei gleichbleibender Qualität für den Hersteller von immenser Wichtigkeit. Mit unserer Fertigungsstrategie und unseren Werkzeugen können wir das meistern.

«Werkzeuge müssen Mehrwert bieten, dann sind sie innovativ»

Ganz generell: Welche Bedeutung hat Innovation und das Entwickeln von innovativen Werkzeugen für Mikron Tool?

Das gesunde Wachstum verdankt Mikron Tool innovativen Produkten. Als neu gilt ein Produkt bei Mikron Tool nur, wenn es einzigartig ist mit einem hohen Mehrwert für den Anwender. Ohne Zweifel gilt dies bei jedem einzelnen Produkt der CrazyLinie. Der Beweis: Schon zweimal wurden Neuentwicklungen von Mikron Tool mit dem Prodex-Award ausgezeichnet, einem Schweizer Innovationspreis für die besten Neuentwicklungen im Bereich Fertigung und Produktion.

Unsere Ziele sind klar: jährlich mit verrückten «crazy» Neuheiten zu überraschen, Produktfamilien regelmässig zu ergänzen, bestehende Produkte zu optimieren, neue zu entwickeln. Um dies zu erreichen, muss Innovation in allen Bereichen der Firma gelebt werden. So nutzen wir die neuesten technologischen Erkenntnisse, optimieren ständig unsere Prozesse, bilden uns regelmässig weiter und tauschen unser Wissen untereinander aus. Ausserdem setzen wir auf die kollektive Intelligenz einer motivierten Belegschaft. Eine entscheidende Voraussetzung für unsere intensive Entwicklungsarbeit ist die ständige Investition in modernste Produktionsmittel für unser Technology Center und unsere Entwicklungsabteilung.

Wie viele Leute sind in der Entwicklungsabteilung beschäftigt?

In der Entwicklungsabteilung arbeiten mittlerweile 9 Mitarbeiter unter meiner Leitung. Ein engagiertes Team von Werkzeugspezialisten, Zerspanungsingenieuren und Programmierern.

Schwerpunkt«Innovative Zerspanungswerkzeuge»

Printmagazin Ausgabe #015 - Weitere Werkzeughersteller wie Bimu, Mapal, Paul Horn und Fraisa standen uns Red und Antwort zum Schwerpunktthema «Innovative Zerspanungswerkzeuge».

«Das war ein Quantensprung und einfach crazy»

Das Wort «crazy» ist nun mehrmals gefallen und dies nicht ohne Grund. Ein Slogan von Mikron Tool lautet: «We love crazy projects» oder auch «die CrazyServiceProducts». Was ist das und warum die Betonung dieses «crazy»?

Da müssen wir etwas zurückblicken: Im Jahr 1999 lancierte Mikron Tool mit dem Industriebohrer CrazyDrill Steel die erste standardisierte Produktfamilie und damit den schnellsten Kleinbohrer der Welt. Der Name steht für «verrückte» Schnittgeschwindigkeiten und Vorschübe, für höchste Standzeiten und Prozesssicherheit. Bis zu 20 Mal schnelleres Bohren gegenüber marktüblichen Standardbohrern aus Hartmetall war die Realität. Das war ein Quantensprung und einfach crazy. Und da unsere nachfolgende Produktfamilien ebenso aussergewöhnliche und verrückte Leistungen zeigten, behielten wir die treffende Bezeichnung «crazy» bei. Das gilt auch für unsere Projektbearbeitung. Auch hier erzielen wir hervorragende Werte, die das Etikett «crazy» ohne Weiteres rechtfertigen.

Die Weiterentwicklung innovativer Zerspanungswerkzeuge

Selbst die innovativsten und verrücktesten Zerspanungswerkzeuge müssen immer wieder neu angeschaut und weiterentwickelt. Wie funktioniert dies?

Tatsächlich gehört zu den Aufgaben des Entwicklungsteams auch die kontinuierliche Anpassung der bestehenden Produktpalette der CrazyTools an die neuesten Erkenntnisse in der Zerspanung. Neue Beschichtungen, neue Hartmetalle oder neue Schleifmethoden fliessen so in die Produktverbesserung mit ein, damit ein Produkt von Mikron Tool auch Jahre nach der Einführung aktuell bleibt. Um dies zu erreichen, gehen wir immer an unsere Grenzen auch bei den Zerspanungsparametern. Zum Teil empfehlen wir unseren Kunden Schnittparameter, an die sie sich anfangs nicht herantrauen. Wenn man uns dann als «crazy» bezeichnet, empfinden wir das nicht als Schimpfwort, sondern als Kompliment. Zerspanung ist unser Geschäft, scheinbar unlösbare Aufgaben unsere Leidenschaft. Kein Projekt gleicht dem anderen. In jedes neue Projekt fliessen die Erkenntnisse der bereits realisierten Projekte ein. Ich selbst liebe die Vielfalt der Aufgaben, ich finde es spannend, mit unterschiedlichen Menschen unterschiedliche Projekte bis ins Detail auszuarbeiten und dabei das Know-how von verschiedenen Disziplinen einfliessen zu lassen.

Ein Life Time Test (Standzeit-Test) gehört bei diesen «crazy projects» auch dazu. Hier geht es wahrscheinlich auch um die Wirtschaftlichkeit von Werkzeugen. Wie muss man sich das vorstellen? Gibt der Kunde die Kosten pro Werkstücke an und hat man diese in der Entwicklung einzubeziehen, oder gibt man sich selber einen Rahmen?

Natürlich steht beim Standzeit-Test die Wirtschaftlichkeit der Fertigung im Blickpunkt aber auch die Prozesssicherheit. Einige Kunden möchten ihre Zerspanprozesse wirtschaftlicher gestalten. Andere wollen die Werkzeugkosten pro produziertem Werkstück abschätzen und durch Identifizierung der wirtschaftlichsten Werkzeuge die Einsparpotenziale ausschöpfen. In beiden Fällen darf die Prozesssicherheit nicht gefährdet werden. Genau dafür bieten wir den «Life Time Test» an. Wir ermitteln auf unseren BAZs die Werkstück-Bearbeitungskosten bezogen auf die eingesetzten Werkzeuge. Dazu erstellen wir Berichte mit Werkzeugbeurteilung, Werkzeugempfehlung, Schnittdaten und relevanten Messdaten. Sämtliche Richtwerte für den Werkzeugeinsatz inklusive Verschleissanalyse und Abschätzen der Standzeiten werden für den Kunden ermittelt unter Berücksichtigung der Prozesssicherheit. Die Erfahrung unserer Entwicklungsarbeit fliesst natürlich bei all unseren Dienstleistungen mit ein, und auch wenn es konkrete Vorgaben des Kunden gibt, kann man diese eventuell optimieren.

Die realen Konditionen beim Kunden berücksichtigen

Neben «Life Time»-Test listen Sie bei den CrazyProjects noch Tool Evaluation, Process Definition, Process Engineering und Turnkey Solutions & Prototyping auf. Was machen Sie bei der «Process Definition» und was sind die Herausforderungen?

Als Herausforderung kann man ansehen, dass die realen Konditionen beim Kunden zu berücksichtigen sind. Daran müssen wir uns bei der Prozessdefinierung selbstverständlich orientieren. Diese Leistung bieten wir an, wenn der bestehende Zerspanprozess in puncto Qualität oder Durchlaufzeit optimiert oder neue Prozesse eingefahren werden sollen. Wir ermitteln dann auf unseren Maschinen im Technology Center die besten Zerspanwerkzeuge bei gleichzeitiger Optimierung der bestehenden Strategien oder für das Einfahren neuer Prozesse. Wir können die Parameter neu bestimmen, um die Taktzeiten zu reduzieren, oder die Ergebnisqualität zu verbessern. Der Kunde erhält von uns einen Bericht mit Werkzeugbeurteilung, Werkzeugempfehlung, Schnittdaten und ausgearbeiteter Bohr-/Frässtrategie für die avisierte Qualität. Zudem Angaben zur Dimensionierung von BAZ und Spannsystem, eine Kraft- und Drehmoment-Analyse sowie das bearbeitete Werkstück und die entsprechenden Messprotokolle.

So erhält der Kunde einen optimalen Prozess für den Einsatz unserer Werkzeuge für seinen bestehenden Maschinenpark. Durch das Outsourcing spart er wertvolle Ressourcen und verfügt in kürzester Zeit über konkrete Ergebnisse. Je nach Umfang und Komplexität der Aufgabe liegt der Zeitaufwand zwischen einer und zwei Wochen für ein fertiges Set-up.

Und was muss man sich unter Turnkey Solution & Prototyping vorstellen und warum ist das wichtig?

Dieses Lösungskonzept greift, wenn der Kunde eine Idee für ein neues Werkstück hat, aber noch keine Vorstellung, wie er diese mittels Zerspanung umsetzen kann. In diesem Fall entwickeln wir einen Gesamtprozess inklusive Empfehlungen zu Maschinen, Kühlschmierstoffen, Werkzeughalterungen, Werkstückspannung, CAD/CAM-Programmierung, Qualitätsbestimmung und übernehmen auch die Herstellung eines Prototyps beziehungsweise der Nullserie für die Produkt- oder Prozessvalidierung. Wir schulen bei Bedarf die Mitarbeiter für die von uns definierten Prozesse. Das ist wichtig, weil so unser Kunde keine eigenen Kapazitäten oder Know-how benötigt. Weder fürs Engineering noch für die Fertigung muss er aktiv werden. Das Investitionsrisiko wird minimiert und die Realisierungszeit wird erheblich verkürzt.

Werkzeuge und der Gesamtprozess

Wenn man diesen doch umfangreichen Gesamtprozess betrachtet, könnte man zum Schluss kommen, dass selbst innovative Werkzeuge wenig bewirken, wenn nicht alles fein aufeinander abgestimmt ist.

Das ist ein Trugschluss. Unsere Werkzeuge können in vielen bestehenden Bearbeitungsstrategien aufgrund ihrer hervorragenden Eigenschaften wie Standzeiten, innovative Schneidengeometrien, optimale Spanabfuhr und spezielle Beschichtungen die Resultate fast immer verbessern. Hat der Kunde eine geeignete Maschinenumgebung, die Innenkühlung und hohe Drehzahlen erlaubt, kann er unsere revolutionären Innenkühlungslösungen nutzen und die von uns empfohlenen Schnittparameter fahren. Damit können die Prozesse nochmals optimiert werden.

Impressum

Autor: Eugen Albisser

Bildquelle: Mikron Tool

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Mikron Tool

mikrontool.com

Weitere Artikel

Veröffentlicht am: