Das Kölner RWTH-Startup Datamatters arbeitet an der «intelligenten Zerspanung». Ziel ist es, durch den Einsatz von Künstlicher Intelligenz (KI) die hohen Qualitätsanforderungen in der zerspanenden Industrie besser und kostengünstiger zu erfüllen.

Redaktionelle Bearbeitung: Technik und Wissen

«Real World AI» nennt Datamatters-Gründer Dr. Daniel Trauth sein Geschäftskonzept. Er erklärt: «Während sich die breite Öffentlichkeit auf generative KI stürzt, um Texte und Bilder zu erzeugen, legen wir den Fokus auf die Verbindung der KI mit der realen Welt, von der Smart Factory über Smart Buildings bis hin zur Smart City.»

Mit KI zur intelligenten Zerspanung

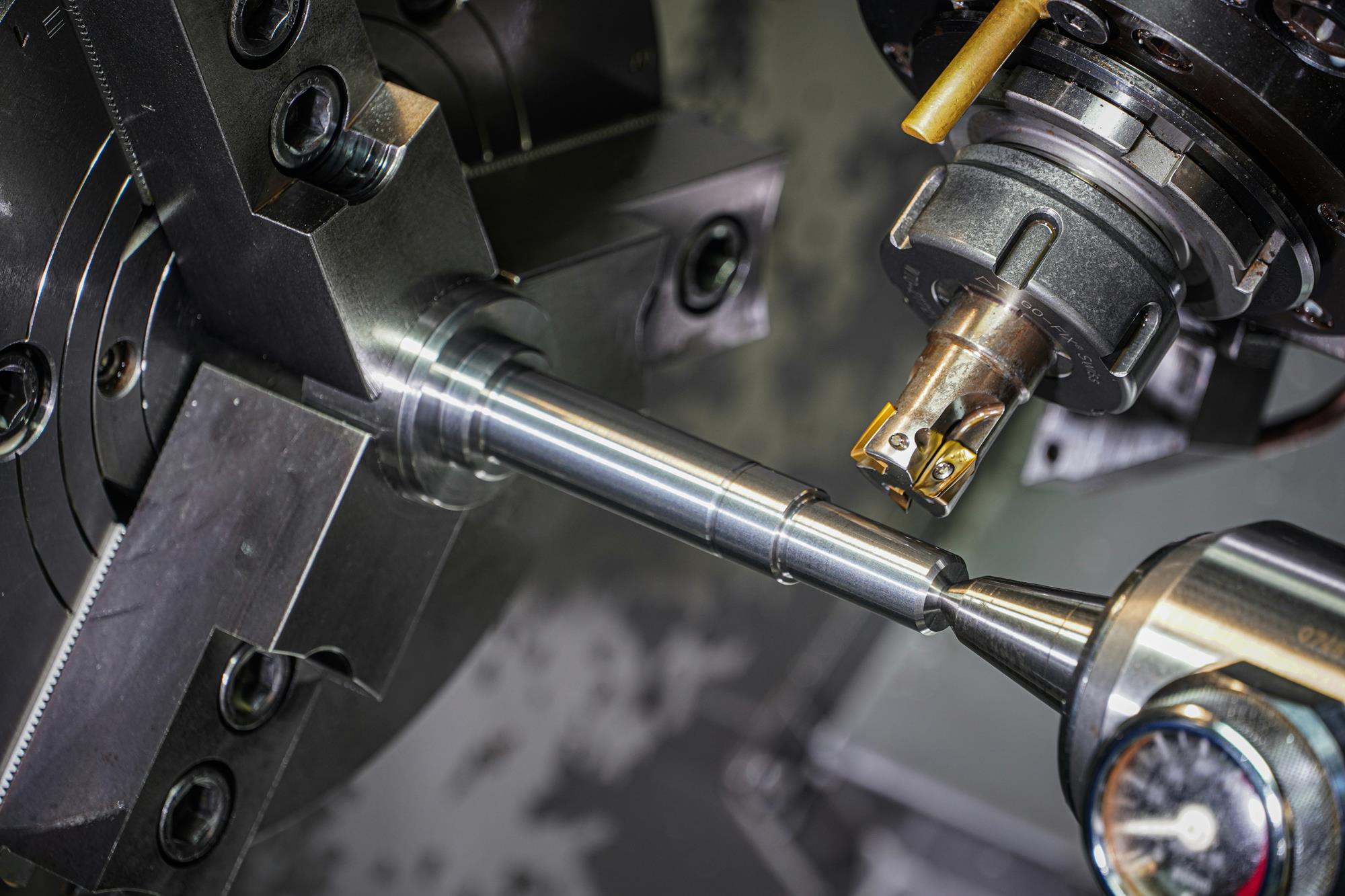

Die Zerspanung bildet in vielen Industriezweigen eine wesentliche Grundlage der Fertigungstechnik. Fehler im Zerspanungsprozess können schwerwiegende Folgen haben, die von Produktausfällen bis hin zu Sicherheitsproblemen reichen. Strenge Qualitätskontrollen sind daher unerlässlich, aber auch zeitaufwändig und teuer. «Die automatisierte Überwachung und Analyse von Produktionsprozessen mittels Künstlicher Intelligenz kann die Prüfzeiten und den Kostenaufwand für die Qualitätssicherung erheblich reduzieren und die Genauigkeit der Qualitätsbewertung verbessern», erklärt Dr. Daniel Trauth den Nutzen von «Real World AI» anhand dieses Anwendungsbeispiels.

Die «intelligente Zerspanung» ist Teil des Forschungsprojekts «FL.IN.NRW», das von der Europäischen Union und dem Land Nordrhein-Westfalen im Rahmen des EFRE/JTF-Programms NRW 2021-2027 gefördert wird (Europäischer Fonds für regionale Entwicklung EFRE und Fonds für den gerechten Übergang, Just Transition Fund JTF). Das Projekt läuft bis 2027.

KI-Modell detektiert Werkzeugverhalten

Fraunhofer-IPT erklärt das Projekt genauer: «Im Forschungsprojekt «FL.IN.NRW» entwickeln wir gemeinsam mit unseren Partnern eine Lernplattform zum dezentralen Training von prädiktiven KI-Modellen. Als ersten Anwendungsfall untersucht unser Projektteam den komplexen Prozess der Zerspanung: Die Vielzahl an Werkzeug- und Prozessparametern in der Zerspanung ist eine Herausforderung für die Qualitätskontrolle, die sich meist nur durch zeitaufwändige manuelle Prüfungen der Bauteile bewältigen lässt.

Indem wir die Modelle mit Prozessdaten direkt aus der Produktionsmaschine trainieren, kann die KI Qualitätsprobleme während der Zerspanung erkennen: Abweichungen im gewünschten Bauteilprofil aufgrund von Werkzeugverschleiss werden durch Schwankungen in der Spindellast und im Spanndruck erkannt. Das KI-Modell detektiert dieses Werkzeugverhalten sofort als Massabweichung ausserhalb festgelegter Toleranzen. Dadurch können zeitaufwändige Qualitätskontrollen bedarfsgerecht durchgeführt und erheblich reduziert werden, was die Qualitätssicherung und Herstellung effizienter macht.»

Datenschutzrisiken und Kostennachteile bei der Nutzung zentraler Cloud-Dienste

Bislang setzen Unternehmen bei der Entwicklung ihrer KI-gestützten Qualitätskontrolle auf zentrale Cloud-Dienste, um teure Anfangsinvestitionen für eine lokale digitale Infrastruktur zu vermeiden. Die grosse Menge an Produktionsdaten, die in der Cloud gespeichert wird, befindet sich jedoch ausserhalb der unternehmenseigenen Kontrolle und ist daher grösseren Datenschutz- und Datensicherheitsrisiken ausgesetzt. Zudem können die fortlaufenden, serviceabhängigen Gebühren von Cloud-Diensten langfristig zu einem Kostennachteil für die Unternehmen werden.

Dezentrales KI-Training für mehr Kosteneffizienz und Datenhoheit

Das maschinelle Lernverfahren des Federated Learning ermöglicht es kleinen und mittleren Unternehmen, die Vorteile von KI für ihre Qualitätskontrolle zu nutzen und gleichzeitig den Datenschutz und die Datensicherheit ihrer sensiblen Produktionsdaten zu gewährleisten:

Die Daten verbleiben sicher auf lokalen Servern, während sie für das dezentrale, kollaborative Training von noch leistungsstärkeren KI-Modellen verwendet werden können. Über mehrere Unternehmensstandorte hinweg wird das KI-Modell in einem Netzwerk lokaler Geräte und Unternehmensserver trainiert, ohne dass die Fertigungsdaten die lokalen Datenbanken verlassen. Nur die Modellparameter werden an einen zentralen Server gesendet, wo sie aggregiert und zu einem globalen Modell zusammengeführt werden, sodass die Datenhoheit bei den Unternehmen verbleibt.

Dr. Daniel Trauth ordnet ein: «Real World AI umfasst drei Komponenten: die Datenerfassung mittels Sensorik, die Sammlung der Informationen in einem geschützten Datenraum und die anschliessende Auswertung durch bzw. das Training von KI-Algorithmen. Wir kümmern uns bei Projekten in der Regel um die Erfassung und stellen die benötigten technisch abgesicherten und rechtssicheren Datenräume bereit. Der Kunde kann dann entscheiden, ob er die KI-Auswertung in unseren Datenräumen oder auf seinen eigenen Servern vornehmen will.»

Passend zu diesem Artikel

Impressum

Textquelle: Fraunhofer IPT

Bildquelle: Fraunhofer IPT/Datamatters und unsplash

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: