Wer für einen Interviewtermin nach Aarau zu Rockwell Automation Schweiz reist, wird mit zwei grossen Fragen im Gepäck dort erscheinen: Wie kann Rockwell Automation Firmen bei der Digitalisierung helfen und warum verlagert das enorm erfolgreiche Unternehmen eigentlich seine Schweizer Produktion ins Ausland? Ein Interview mit Roger Hunziker, Verkaufsleiter der Rockwell Automation Schweiz.

Herr Hunziker, die vergangene Hannover Messe hat einmal mehr gezeigt, dass gerade auch grosse Firmen sich gezielt Partnerschaften suchen, um ihre Digitalisierungslösungen voranzutreiben. Auch Rockwell Automation zeigte sich auf der Messe mit den Allianzpartnern.

Partnerschaften sind tatsächlich sehr wichtig geworden, um die Wettbewerbsfähigkeit zu verbessern. Rockwell Automation entwickelt zum Beispiel zusammen mit Cisco Switches und Netzwerk-Sicherheitsanwendungen. Oder mit Microsoft arbeiten wir eng bei Informationslösungen zusammen, weil unsere Software auf den Produkten der Amerikaner basiert. Aber auch mit Firmen wie Endress+Hauser gehen wir strategische Allianzpartnerschaften ein, damit sie Produkte entwickeln können, bei denen Daten frei fliessen können.

Rockwell Automation und «Connected Enterprise» für die intelligente Fabrik

Bei Rockwell Automation steht das sogenannte «Connected Enterprise» im Vordergrund, unter dem die Produkte für die intelligente Fabrik zusammengefasst sind. Welche Entwicklungen gibt es da?

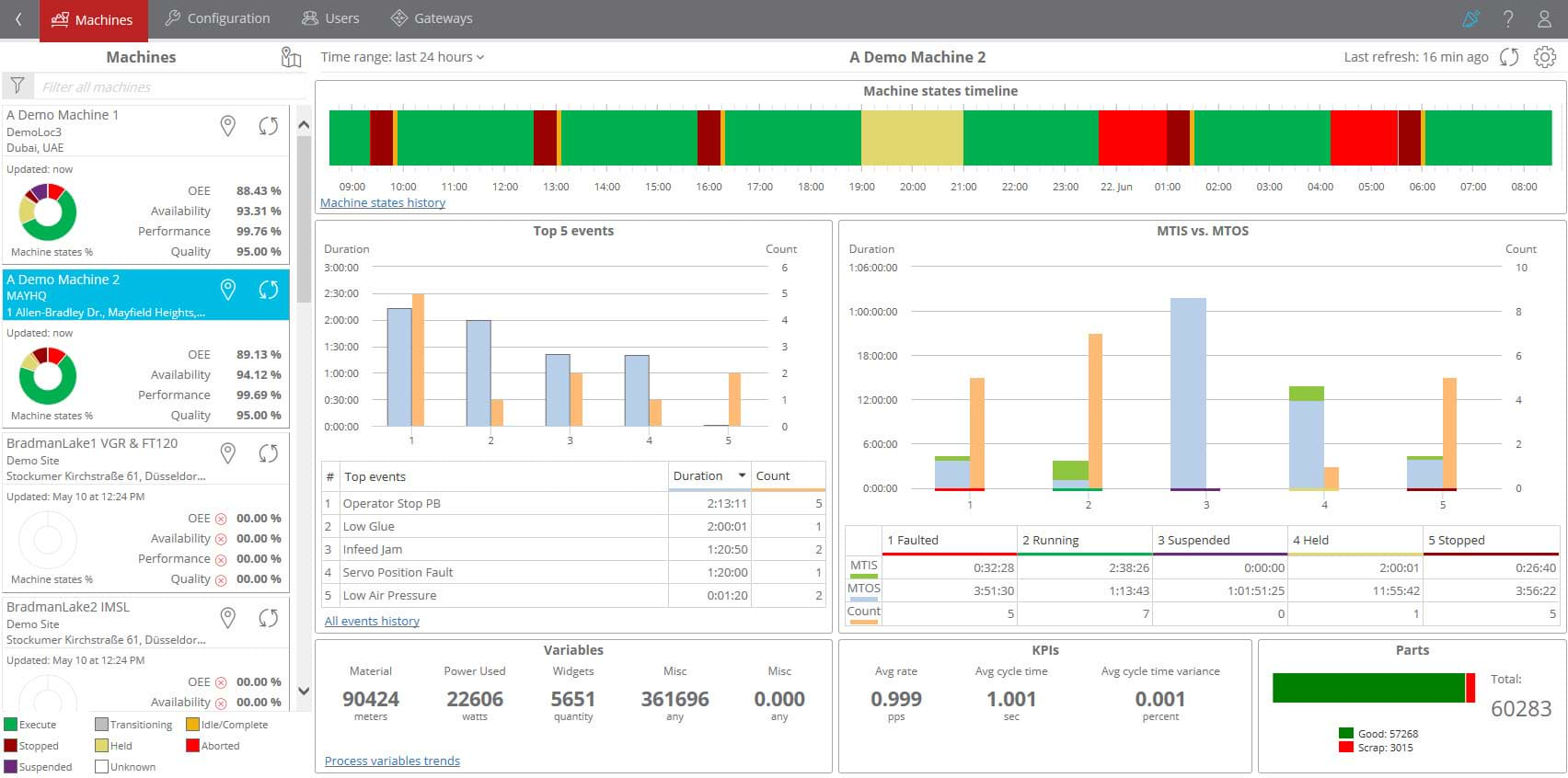

Wir wollen innovative Analysen anbieten und deshalb liegt ein Fokus sicherlich bei den «Analytics», da investieren wir sehr viel Geld. Unsere Software nennen wir FactoryTalk und bei FactoryTalk Analytics, da geht es darum, den Kunden zu helfen, die Daten zu analysieren. Wir haben drei verschiedene Stufen eingeführt: Device Analytics, System Analytics und Enterprise Analytics.

Diese drei Stufen sind wichtig, weil wir so den Kunden eine skalierbare Lösung anbieten können. Auch soll er nicht gleich alle Daten in die Cloud spielen müssen. Das ist also ein grosses Thema momentan, bei dem wir nahe mit den Leuten von Cisco und Microsoft zusammenarbeiten. Wir haben dafür in Prag rund 130 Leute, die sich dieser Thematik annehmen und Algorithmen entwickeln, mit dem Ziel, nicht nur Daten zur Verfügung zu stellen, sondern gleich Verbesserungsvorschläge für die Daten zu bringen.

Kunden sollen nicht gleich alle Daten in die Cloud spielen müssen

Wie funktioniert die «FactoryTalk Analytics»-Lösung von Rockwell Automation?

FactoryTalk Analytics skaliert, erkennt und verknüpft Datenquellen im gesamten Netzwerk bis zur Enterprise-Ebene. Durch eine intelligente Zusammenführung der Daten lassen sich dann Probleme direkt im Netzwerk oder am Gerät beheben. Über maschinelles Lernen eignet sich FactoryTalk Analytics ausserdem Kenntnisse über das Nutzerverhalten an und kann nach Trends in den Daten suchen. Anwender erhalten auf diese Weise proaktiv Erkenntnisse über ein eventuelles Problem, bevor es akut wird.

FaktoryTalk mit Internet-ähnlichen Suchfunktion

FactoryTalk Analytics ermöglicht eine zeitgemässe Arbeitsweise, die sowohl das Kundenerlebnis als auch die Produktivität steigert. Mit dem Ziel, die Benutzerfreundlichkeit und Produktivität zu erhöhen, wurde FaktoryTalk mit einer Internet-ähnlichen Suchfunktion ausgestattet, die es dem Anwender dank umfassender Daten erlaubt, darauf basierende Entscheidungen schnell zu treffen.

Auf Benutzerfreundlichkeit und schnelle Wertschöpfung ausgerichtet

Die bevorzugte Plattform für FaktoryTalk Analytics ist die Microsoft Azure Cloud. So können fortschrittliche IoT-Lösungen entwickelt werden — vom Netzwerk bis zur Cloud. Vor der offiziellen Vorstellung von FactoryTalk Analytics hat Rockwell Automation einige Pilotprojekte durchgeführt. Für die Kunden wurden individuelle Anwendungen entwickelt, die auf Benutzerfreundlichkeit und eine schnellere Wertschöpfung ausgerichtet sind.

FactoryTalk Analytics im Einsatz – ein Beispiel

In einem der Pilotprojekte nutzte ein Hersteller von Solarpanelen FactoryTalk Analytics, um die Datenquellen seiner verschiedenen und über mehrere Anlagen verteilten Systeme miteinander zu vernetzen. Indem das Unternehmen nun eine erheblich bessere Datenverwaltung sowohl vor Ort als auch in der Cloud hat, kann es die IT-Kosten um Millionen Dollar senken und die Ausfallzeiten minimieren. (Textquelle: Rockwell Automation)

Die Digitalisierung ist ja mehr als nur ein Trend. Dennoch zeigen verschiedene Studien, dass viele produzierende Unternehmen weiterhin zurückhaltend sind bei den Investitionen. Nicht weil der Markt keine konkreten Lösungen bereithält, sondern weil sie schlicht nicht wissen, wo sie mit der Digitalisierung anfangen sollen.

Der Anfang ist tatsächlich nicht einfach, denn jede Firma hat andere Bedürfnisse. Aber wir bei Rockwell Automation wissen aus eigener Erfahrung, dass dieser Schritt sehr erfolgreich werden kann. Denn wir haben selbst weltweit ein ERP und die Analyselösungen aus dem FactoryTalk-Portfolio eingeführt.

Und ich kann Ihnen sagen, wir haben zu Beginn nicht alles geliebt, denn solch grosse Veränderungen sind nicht einfach zu handhaben. Aber wir haben daraus auch vieles gelernt. Generell kann man sagen, dass bei der Einführung von «Connected Enterprise» drei wichtige Punkte eingehalten werden sollten: Erstens muss man die Prozesse sehr exakt definieren, dann die Leute integrieren – und das ist ungemein wichtig – und dann erst kommen die Technologien.

Dieser Artikel könnte Sie auch interessieren

Automatisierung als Chance und Herausforderung

u.a. mit Rockwell Automation

Kein MES ohne ERP

Gibt es Firmen, die zu Rockwell Automation kommen, mit dem Wunsch nach mehr Digitalisierung, aber keine genaue Vorstellung davon haben?

Das gibt es. Ich war kürzlich bei einer Firma und habe ihnen unser MES (Manufacturing Execution System) vorgestellt, welches bei der Digitalisierung eine zentrale Rolle einnimmt. Der Kunde sagte, das sei genau das, was er benötige. Allerdings habe er nun ein anderes Problem entdeckt: Die Firma habe noch gar kein ERP! Und das ist genau der richtige Ansatz; ich kann der Firma nicht zuerst ein MES aufsetzen, wenn er noch kein ERP hat, welches alles aufbereitet.

Und im Grunde möchte diese Geschichte eines aufzeigen: Firmen müssen und sollen sich Zeit nehmen für den digitalen Wandel, denn es ist ein grosser und langer Prozess, der nicht in ein oder zwei Jahren fertig ist, sondern es wird eine Transformation über mehrere Jahre sein.

Rockwell Automation und die eigene Produktivität

Rockwell Automation hat seine eigene Produktion digitalisiert und «Connected Enterprise» eingeführt. Gibt es da Zahlen zur Produktivitätssteigerung?

Wir sind noch nicht fertig mit dieser Einführung. Rockwell Automation hat weltweit 18 Produktionsstandorte und dort gesehen, dass man nicht alles gleichzeitig machen muss. Aber die Zahlen sind äusserst positiv: Unsere Lagertage zum Beispiel haben wir von 120 auf 85 Tage senken können; die Verfügbarkeit von 82 Prozent auf 96 Prozent gesteigert und die «Fehler pro Million Möglichkeiten» (DPMO) hat sich um 50 Prozent verbessert, weil wir viel weniger Ausfälle gehabt haben und weil wir schneller eingreifen konnten. Daraus ergab sich eine jährliche Produktivitätssteigerung in den letzten vier bis fünf Jahren von rund fünf Prozent.

Stellt sich inzwischen manchmal die Frage, ob Firmen besser digitalisieren oder automatisieren sollen?

Das ist eine interessante Frage. Und ich kann Ihnen sagen, dass wir aus einem Grund immer mehr zu Beratern werden. Denn einerseits muss man tatsächlich nicht alles automatisieren; anderseits sind bei Firmen bereits so vielen Daten vorhanden, die mehr könnten, als nur einen Wert anzuzeigen. Und genau da wollen wir auch helfen. Denn wir von Rockwell Automation raten immer dazu, diese Daten nicht nur zum Anschauen zu gebrauchen, sondern um Prozesse zu verbessern. Und das gelingt heute mit den Analysetools bereits sehr gut.

Produktivitätssteigerung mit Studio 5000-Update von Rockwell Automation

Mit der neuen erweiterten integrierten Entwicklungsumgebung Studio 5000 von Rockwell Automation können Ingenieure Automatisierungssysteme schneller entwickeln, installieren und in Betrieb nehmen. Die aktualisierte Softwareversion verfügt über eine neue Benutzerschnittstelle, die ein einheitliches, modernes Erscheinungsbild über alle Studio-5000-Anwendungen hinweg bietet. Darüber hinaus lässt sich die Produktivität vom Entwurf bis zur Inbetriebnahme noch mehr steigern.

Produktivere Programmierung und Bearbeitung möglich

Die Anwendung «Studio 5000 Logix Designer» beinhaltet Updates hinsichtlich der verschiedenen Programmiersprachen und einen modernisierten Editor für strukturierten Text zur Optimierung der Konstruktionszeit. Der Texteditor wurde durch eine Reihe von Funktionen ergänzt, wie z.B. auf- und zusammenklappbare Codeabschnitte und eine im Code integrierte Anzeige der Tagwerte, um eine produktivere Programmierung und Bearbeitung zu ermöglichen.

Editor für strukturierte Texte

«Der aktualisierte Editor für strukturierten Text verbessert die Bedienerfreundlichkeit für Programmierer mit unterschiedlichsten Vorkenntnisse», erklärt Oliver Vogel, Team Leader Commercial Engineering bei Rockwell Automation. «Sowohl Power-User, die ständig strukturierten Text bei der Programmierung verwenden, als auch Neueinsteiger, die sich damit noch gar nicht auskennen, werden mit der Verwendung des modernisierten Editors gleichermassen gut zurechtkommen.» (Textquelle: Rockwell Automation)

Dennoch scheinen Automatisierung und Digitalisierung ihre Grenzen zu haben. Eine Firma wie Rockwell Automation, die anderen Firmen dabei hilft, effizienter und produktiver zu werden, baut in der Schweiz die eigene Produktion ab. Das scheint ein Widerspruch in sich zu sein.

Zuerst einmal: So ein Abbau tut weh. Aber bei genauerem Hinsehen, kann man durchaus Verständnis dafür haben. Es war ein globaler Entscheid von Rockwell Automation und fällt zusammen mit der Entwicklung neuer Produkte, welche unsere Produkte aus der Schweiz ablösen werden.

Bei unseren Switches handelt es sich fast schon um ein Massengut und werden teilweise in Losgrössen von über einer Million hergestellt. Solche Massenwaren sind schwierig profitabel herzustellen in der Schweiz. Rockwell Automation kann weltweit Vergleiche ziehen, und es nicht verwunderlich, dass sie dabei die profitabelsten Produktionsstandorte vorzieht. Das heisst aber nicht, dass Rockwell Automation nicht weiter in den Standort Schweiz investieren wird.

Die Produktion wird nach Polen verlagert. Wie sieht die Umsetzung aus?

Wir haben bereits Produktionsstandorte in Polen und in den nächsten vier Jahren werden die Produktionsbereiche sukzessive dorthin verlagert. Das ist, was wir im September vergangenen Jahres auch so verkündet haben. Jetzt ist man an den Detailplänen, wie man das umsetzen soll. Sie können sich vorstellen, das ist ein grosses Projekt, weil wir eine laufende Produktion haben. Im 2019 will man das neue Produkt auf den Markt bringen und im 2021 die Produktion verlagert haben.

Kunden von Rockwell Automation Schweiz werden von der Produktionsverlagerung nicht viel mitbekommen. Gab es dennoch Feedbacks?

Es wird sicherlich immer mit Bedauern entgegengenommen, wenn eine Firma die Produktion verlagert. Aber wie bereits kurz erwähnt, ist es nicht so, dass Rockwell Automation sich aus der Schweiz verabschiedet. Im Gegenteil. Wir suchen Leute, zum Beispiel im Verkauf. Wir wollen in den Schweizer Markt voll investieren und wir sehen hier auch gute Möglichkeiten.

Wie sieht es mit der Entwicklungsabteilung aus?

Die Entwicklung wird ebenfalls hierbleiben. Und da sehen wir auch einen der grossen Stellenwerte der Schweiz: Es ist nicht einfach, gut ausgebildete Fachleute zu finden, solche Entwicklungsingenieure mit ihrem Know-how sind rar. Das alles zeigt auch, dass der Standort Schweiz für Rockwell Automation wichtig bleibt. Ausserdem sind vor allem die Lebensmittelindustrie und Life-Science für uns wichtige Branchen und die wollen wir von hier aus sehr gut betreuen.

Der Schlüssel zum Erfolg für den sich schnell wandelnden #Lebensmittel- und Getränkemarkt: Lesen Sie, wie sich Smart Manufacturing - durch #Modernisierung und #Digitalisierung - darstellt. https://t.co/F704IcGDzs pic.twitter.com/QD6Pd1OsoR

— Rockwell Automation (@ROKAutoCHDE) 17. Mai 2018

Mit der Digitalisierung kam die Hoffnung auf, dass Firmen die Produktion teilweise wieder zurückholen können – auch in Hochlohnländer wie die Schweiz. Wie sehen Sie das?

Es gibt auch noch andere Gründe dafür, in der Schweiz zu produzieren. Speziell im Highend-Bereich oder mit Nischenprodukten dürfte der Kostendruck eine weitaus geringere Rolle spielen.

Es gibt verschiedene Branchen, denen zum Beispiel der Arbeitsfrieden in der Schweiz viel Wert ist und auch die Sicherheit. Die wollen keinen Unterbruch in der Produktion. Bereits in den umliegenden Ländern wie in Frankreich ist diese Sicherheit nicht immer gegeben.

Ich kenne zum Beispiel eine Firma aus dem Life-Science-Bereich, die sind von Schottland in die Schweiz gekommen mit der Produktion. Sie konnten sich die Unsicherheit wegen den Folgen des Brexits nicht leisten. Sie brauchen Stabilität und sind dafür auch bereit, ein paar Franken mehr zu bezahlen, um besser planen zu können.

Kommen wir zum Schluss noch einmal zurück zu den Produkten von Rockwell Automation. Wenn Sie eines als Highlight auswählen müssen, welches wäre es?

Die MES-Lösung, bei der ich sehe, wie gut sie reüssiert. Aber ich denke auch, dass FactoryTalk Analytics unglaublich interessant sein wird. Wir haben da Projekte mit Kunden realisiert mit FactoryTalk Device, damit eine Firma weltweit ihre Maschinendaten sammeln kann. Es war auch relativ kostengünstig, die Maschinen entsprechend auszurüsten.

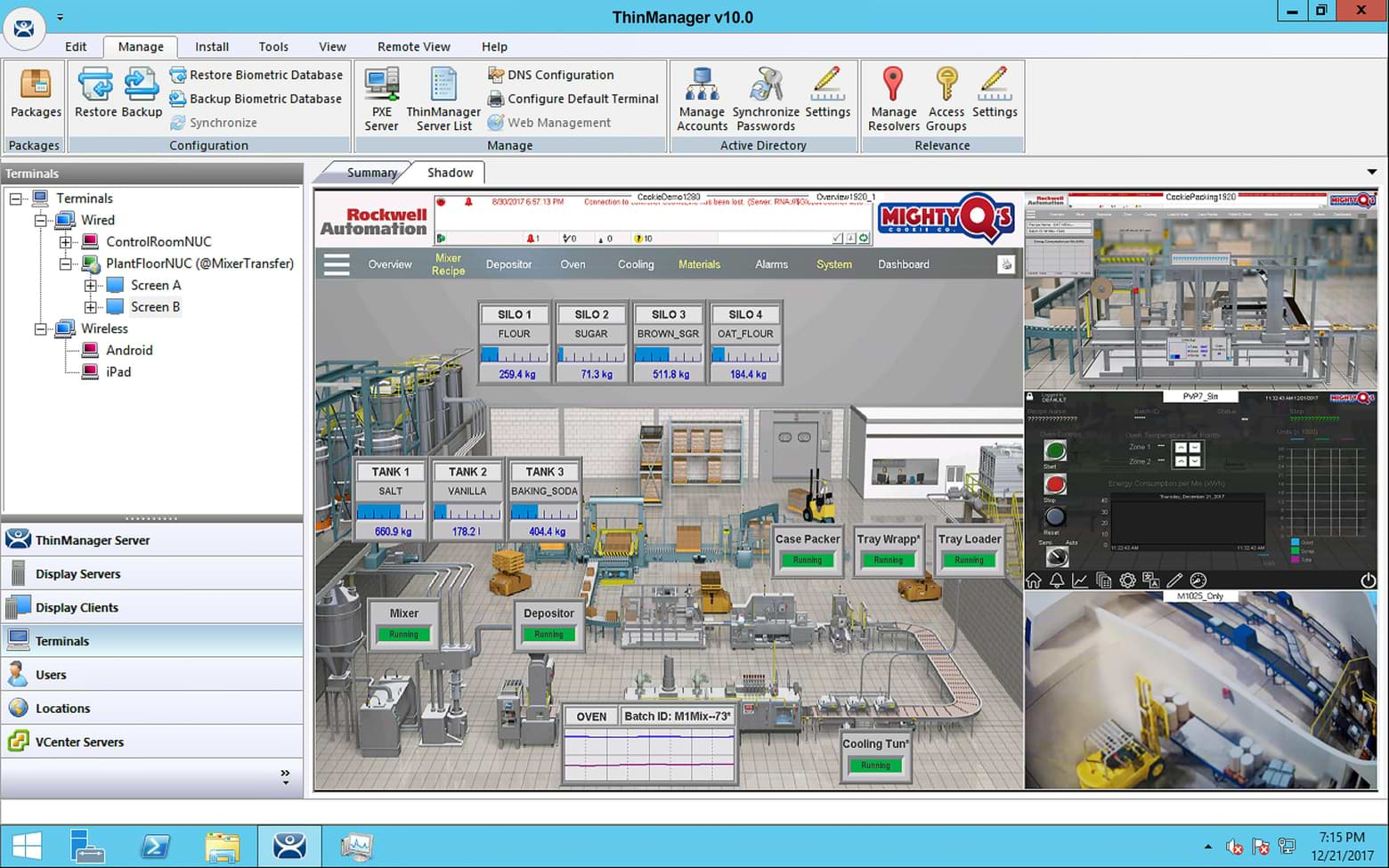

Aber ehrlich gesagt kommen mir viele Produkte in den Sinn, die ebenfalls erwähnt werden müssten. Aber eben, wenn ich eines wählen müsste, dann die MES-Lösung. Und Factory Talk Analytics. Und die neue ThinManager-Version ...

Die ThinManager-Version von Rockwell Automation

Mit der neuen Softwareplattform ThinManager 10.0 von Rockwell Automation erhalten Produktionsverantwortliche einfacher Zugriff auf Daten – wann und wo sie diese benötigen. Neue Visualisierungs-, Mobilitäts- und Sicherheitsfunktionen der Softwarelösungen und Thin Clients von Rockwell Automation, die speziell auf die Anwendung im industriellen Bereich ausgelegt sind, ermöglichen Anwendern und Technikern gleichermassen mehr Produktivität bei weniger Stillstandzeiten.

Unterstützung von Wearable-Technologien

Mit einer neuen Funktion zur virtuellen Darstellung können Nutzer auch ohne Programmierkenntnisse selbst bestimmen, wie ihnen Anwendungen und Daten aus verschiedenen Quellen angezeigt werden. Auf diese Weise können sie die Informationen herausfiltern, die für ihren Aufgabenbereich am wichtigsten sind. Die Unterstützung von Wearable-Technologien ermöglicht zudem Ansätze, wie Mitarbeiter auf Daten zugreifen. Wartungstechniker könnten beispielsweise Diagnosen und die Fehlerbehebung an Maschinen direkt mit einer Mixed-Reality-Brille, wie der Microsoft HoloLens, durchführen.

Visualisierung und Mobilität ausbauen

«Mithilfe der neuen ThinManager-Software können Industrieunternehmen ihr Connected Enterprise mit noch besserer Visualisierung und Mobilität ausbauen», erklärt Ashkan Ashouriha, Solution Architect Integrated Architecture & Connected Enterprise bei Rockwell Automation. «Mit der Software lassen sich innerhalb der Anlagen, Daten und Inhalte in jeder beliebigen Kombination aus Gerät, Standort und Anwender darstellen. Auf diese Weise können Nutzeraktivitäten noch besser überblickt und verwaltet werden.» (Textquelle: Rockwell Automation)

Impressum

Autor: Eugen Albisser

Textquelle Kasten: Rockwell Automation

Bildquelle: Rockwell Automation

Auftaktbild: Eugen Albisser

Publiziert von Technik und Wissen (ea)

Informationen

Rockwell Automation Schweiz

rockwellautomation.ch

Weitere Artikel

Veröffentlicht am: