United Machining Solutions hat auf der EMO 2025 ein starkes Zeichen gesetzt: Die Gruppe tritt erstmals unter neuem Namen auf – und zählt nach der Übernahme von GF Machining Solutions zu den grössten Maschinenherstellern der Welt. Marken wie Mikron, Agie und Charmilles sollen nicht verschwinden, sondern bewusst gestärkt werden.

Der Messestand war verhüllt, als die EMO in Hannover ihre Tore öffnete. Erst nach einer Stunde fiel der Vorhang – begleitet von Musik und Lichtshow. Zum Vorschein kam nicht nur eine Fülle von Neuheiten, sondern auch eine neue Identität. United Grinding heisst nun United Machining Solutions. Mit der Integration von GF Machining Solutions umfasst die Gruppe jetzt 15 Marken, rund 5'000 Mitarbeitende und einen Umsatz von 1,5 Milliarden US-Dollar.

CEO Stephan Nell betonte in seiner Rede die Bedeutung dieses Schrittes. Für ihn sind Marken nicht nur Namen, sondern gelebte Identität: «Jede hat ihre eigene Geschichte, manche über hundert Jahre alt. Sie haben Weltkriege, Krisen und technologische Umbrüche überstanden. Diese Stärke wollen wir nicht antasten, sondern fördern.»

Markenvielfalt als Strategie

In Hannover wurde deutlich, dass United Machining nicht den Weg der Vereinheitlichung geht, sondern Vielfalt als Stärke begreift. Agie und Charmilles sollen künftig wieder so heissen, wie es Kunden seit Jahrzehnten gewohnt sind. Auch Mikron wird im Markt eigenständig präsent bleiben. Damit folgt die Gruppe einer Strategie, die schon bei United Grinding erfolgreich war: Traditionsreiche Marken behalten ihre Eigenheiten, nutzen aber gemeinsame Ressourcen, Design und Plattform, um Schnittstellen abzubauen, Prozesse zu vereinfachen und im Markt klar erkennbar zu bleiben.

Acht Weltneuheiten auf der EMO

Die EMO war das Schaufenster für diese neue Welt. Acht Premieren standen im Zentrum – ein Querschnitt durch nahezu alle Fertigungsverfahren.

STUDER S23 – kompakte Universalmaschine

Die S23 schliesst die Lücke zwischen Flexibilität und Spezialisierung. Mit einer Spitzenweite bis 1'600 mm eignet sie sich für kleine bis mittlere Serien, etwa Hydraulikkomponenten oder Luftfahrt-Aktuatoren. Neue W- und R-Achsen erleichtern Automatisierung und Beladung. Kompakter Aufbau und Schnittstellen für Roboterintegration machen die S23 zur idealen Lösung für präzise, aber wirtschaftliche Rundschleifaufgaben.

STUDER S23 – kompakte Universalmaschine

Die S23 schliesst die Lücke zwischen Flexibilität und Spezialisierung. Mit einer Spitzenweite bis 1'600 mm eignet sie sich für kleine bis mittlere Serien, etwa Hydraulikkomponenten oder Luftfahrt-Aktuatoren. Neue W- und R-Achsen erleichtern Automatisierung und Beladung. Kompakter Aufbau und Schnittstellen für Roboterintegration machen die S23 zur idealen Lösung für präzise, aber wirtschaftliche Rundschleifaufgaben.

Blohm Planomat XM 408 – Steuerung im Fokus

Blohm stellt mit dem Planomat XM 408 eine Neuauflage seiner Profilschleifserie vor. Eine neue Steuerung sorgt für höhere Präzision und verkürzte Bearbeitungszeiten. Der modulare Aufbau erlaubt kundenspezifische Anpassungen, etwa Automation oder Zusatzachsen. Typische Anwendungen sind Führungsflächen und Formen im Werkzeug- und Formenbau. Bedienerfreundlichkeit und Energieeffizienz runden das Konzept ab.

Blohm Planomat XM 408 – Steuerung im Fokus

Blohm stellt mit dem Planomat XM 408 eine Neuauflage seiner Profilschleifserie vor. Eine neue Steuerung sorgt für höhere Präzision und verkürzte Bearbeitungszeiten. Der modulare Aufbau erlaubt kundenspezifische Anpassungen, etwa Automation oder Zusatzachsen. Typische Anwendungen sind Führungsflächen und Formen im Werkzeug- und Formenbau. Bedienerfreundlichkeit und Energieeffizienz runden das Konzept ab.

Walter Vision Laser – berührungslos zum Werkzeug

Mit der Vision Laser setzt Walter auf Laser statt Schleifscheiben. PKD-, CVD- und Hartmetallwerkzeuge lassen sich so berührungslos bearbeiten – ohne Werkzeugverschleiss. Das Verfahren ermöglicht exakte Schneidkanten und komplexe Geometrien bei gleichzeitig hoher Prozesssicherheit. Die Maschine reagiert auf den Trend zu härteren Schneidstoffen und bietet Betrieben eine zukunftsfähige Lösung für Werkzeugfertigung und Nachschärfen.

Walter Vision Laser – berührungslos zum Werkzeug

Mit der Vision Laser setzt Walter auf Laser statt Schleifscheiben. PKD-, CVD- und Hartmetallwerkzeuge lassen sich so berührungslos bearbeiten – ohne Werkzeugverschleiss. Das Verfahren ermöglicht exakte Schneidkanten und komplexe Geometrien bei gleichzeitig hoher Prozesssicherheit. Die Maschine reagiert auf den Trend zu härteren Schneidstoffen und bietet Betrieben eine zukunftsfähige Lösung für Werkzeugfertigung und Nachschärfen.

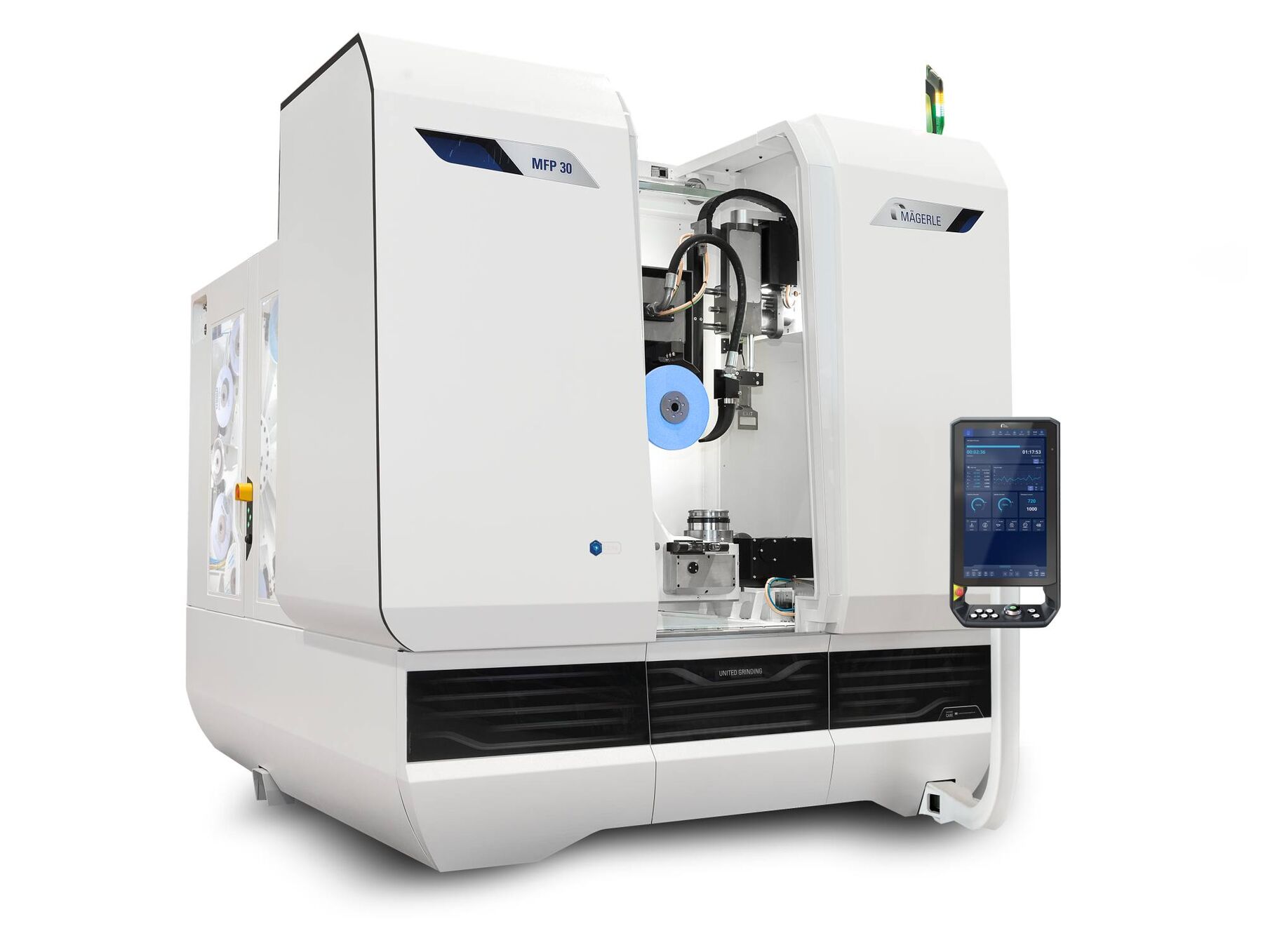

Mägerle MFP 30 – kompakt für Turbinenbauteile

Die MFP 30 kombiniert Schleifen, Bohren und Fräsen in einem Setup. Besonders Turbinenhersteller profitieren von der Möglichkeit, komplexe Schaufeln und Bauteile effizient und prozesssicher zu fertigen. Mit ihrem kompakten Design eignet sich die Maschine auch für Betriebe mit begrenztem Platz. Sie setzt auf Vielseitigkeit und Präzision und positioniert sich als universelles Schleifzentrum für Hochleistungsbauteile.

Mägerle MFP 30 – kompakt für Turbinenbauteile

Die MFP 30 kombiniert Schleifen, Bohren und Fräsen in einem Setup. Besonders Turbinenhersteller profitieren von der Möglichkeit, komplexe Schaufeln und Bauteile effizient und prozesssicher zu fertigen. Mit ihrem kompakten Design eignet sich die Maschine auch für Betriebe mit begrenztem Platz. Sie setzt auf Vielseitigkeit und Präzision und positioniert sich als universelles Schleifzentrum für Hochleistungsbauteile.

Agie Charmilles Cut S – neue Generation im Drahterodieren

Mit der Baureihe CUT S 400 / 600 / 800 lanciert Agie Charmilles eine neue Plattform im Drahterodieren. Symmetrisches Maschinendesign und ein innovatives Kollisionsschutzsystem sorgen für Stabilität und Sicherheit, auch bei grossen Werkstücken. Die Maschinen zielen auf Branchen wie Luftfahrt, Automotive und Medizintechnik, wo Genauigkeit und Wiederholbarkeit entscheidend sind.

Agie Charmilles Cut S – neue Generation im Drahterodieren

Mit der Baureihe CUT S 400 / 600 / 800 lanciert Agie Charmilles eine neue Plattform im Drahterodieren. Symmetrisches Maschinendesign und ein innovatives Kollisionsschutzsystem sorgen für Stabilität und Sicherheit, auch bei grossen Werkstücken. Die Maschinen zielen auf Branchen wie Luftfahrt, Automotive und Medizintechnik, wo Genauigkeit und Wiederholbarkeit entscheidend sind.

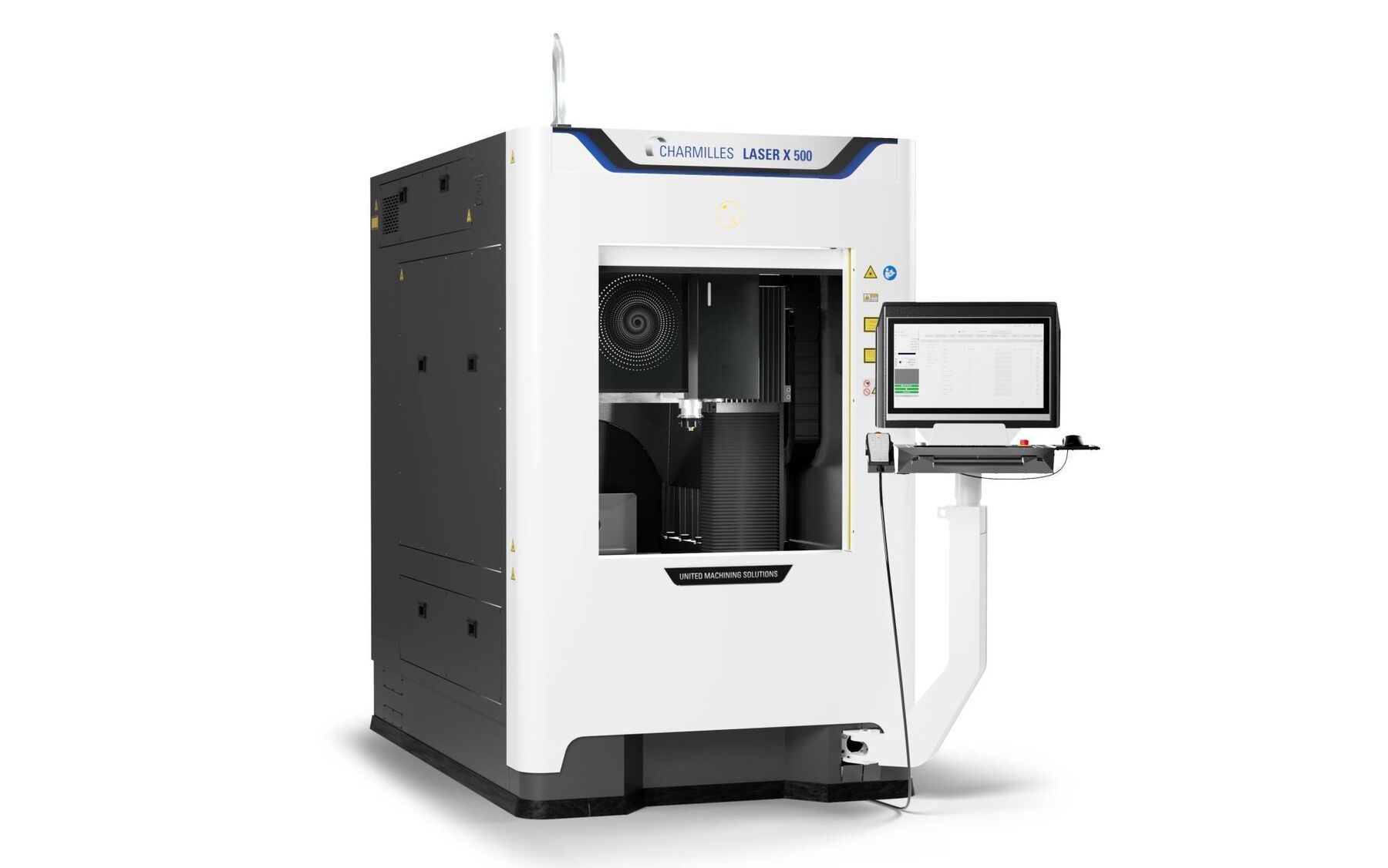

Charmilles Laser X 500 (U) – Präzision im Mikromassstab

Die Laser X 500 (U) ist auf feinste Strukturen spezialisiert. Mit Auflösungen bis 50 Mikrometer eröffnet sie neue Möglichkeiten in Uhrenindustrie, Elektronik und Medizintechnik. Ob Texturen, Mikrobohrungen oder filigrane Gravuren – die Maschine vereint Präzision mit Produktivität. Damit stärkt Charmilles seine Rolle als Anbieter von Lösungen im High-End-Mikrobearbeitungsmarkt.

Charmilles Laser X 500 (U) – Präzision im Mikromassstab

Die Laser X 500 (U) ist auf feinste Strukturen spezialisiert. Mit Auflösungen bis 50 Mikrometer eröffnet sie neue Möglichkeiten in Uhrenindustrie, Elektronik und Medizintechnik. Ob Texturen, Mikrobohrungen oder filigrane Gravuren – die Maschine vereint Präzision mit Produktivität. Damit stärkt Charmilles seine Rolle als Anbieter von Lösungen im High-End-Mikrobearbeitungsmarkt.

Mikron Mill P 500 VHP – spiegelglatte Oberflächen

Die Mill P 500 VHP richtet sich an Formenbau und Luftfahrt. Ultrapräzise Oberflächen bis hin zu Spiegelqualitäten entstehen durch Linearmotoren und thermisch stabiles Maschinendesign. Hohe Dynamik bei gleichzeitig exzellenter Genauigkeit macht sie zur Referenz für Anwendungen, bei denen Oberflächenqualität entscheidend ist. Kunden profitieren von verkürzten Polierzeiten und gesteigerter Prozesssicherheit.

Mikron Mill P 500 VHP – spiegelglatte Oberflächen

Die Mill P 500 VHP richtet sich an Formenbau und Luftfahrt. Ultrapräzise Oberflächen bis hin zu Spiegelqualitäten entstehen durch Linearmotoren und thermisch stabiles Maschinendesign. Hohe Dynamik bei gleichzeitig exzellenter Genauigkeit macht sie zur Referenz für Anwendungen, bei denen Oberflächenqualität entscheidend ist. Kunden profitieren von verkürzten Polierzeiten und gesteigerter Prozesssicherheit.

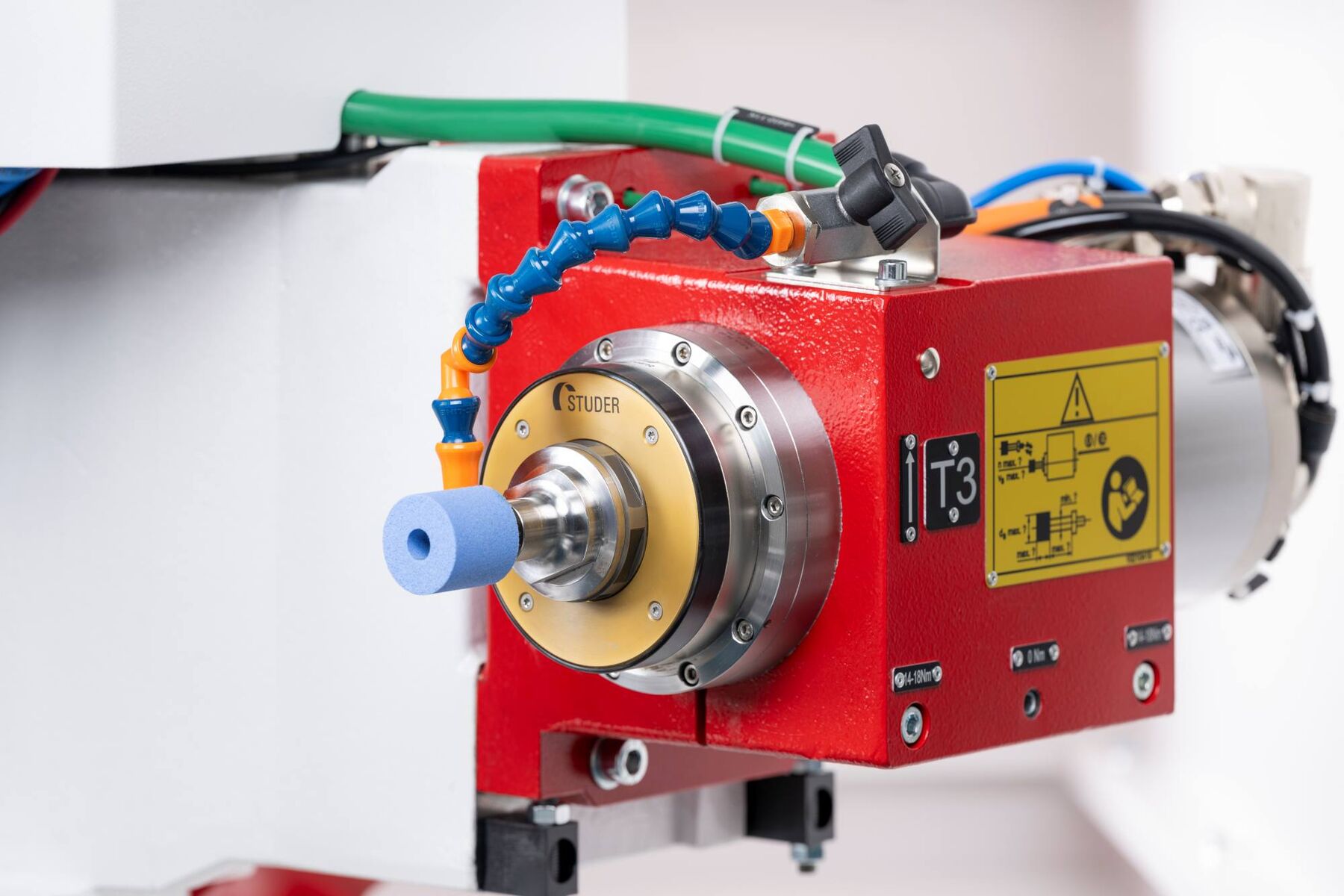

System 3R Transformer T3-600 – Automation für Schwerlasten

Der Transformer T3-600 erweitert die Automationsmöglichkeiten auf Werkstücke bis 600 Kilogramm. Damit erschliesst System 3R ein Segment, das bisher stark von manueller Handhabung geprägt war. Die Lösung erhöht Produktivität und Prozesssicherheit in der Bearbeitung grosser Teile. Dank Modularität lässt sich der T3-600 in bestehende Fertigungszellen integrieren und macht Automation auch im Schwerlastbereich praktikabel.

System 3R Transformer T3-600 – Automation für Schwerlasten

Der Transformer T3-600 erweitert die Automationsmöglichkeiten auf Werkstücke bis 600 Kilogramm. Damit erschliesst System 3R ein Segment, das bisher stark von manueller Handhabung geprägt war. Die Lösung erhöht Produktivität und Prozesssicherheit in der Bearbeitung grosser Teile. Dank Modularität lässt sich der T3-600 in bestehende Fertigungszellen integrieren und macht Automation auch im Schwerlastbereich praktikabel.

Passend zu diesem Artikel

Impressum

Text: Eugen Albisser

Bildquelle: United Machining Solutions

Informationen

United Machining Solutions

https://www.ums.swiss/de/

Weitere Artikel

Veröffentlicht am: