Wie sehr spielen eigentlich die Trends der Digitalisierung und Automation eine Rolle bei der Vergabe der Trophäe?

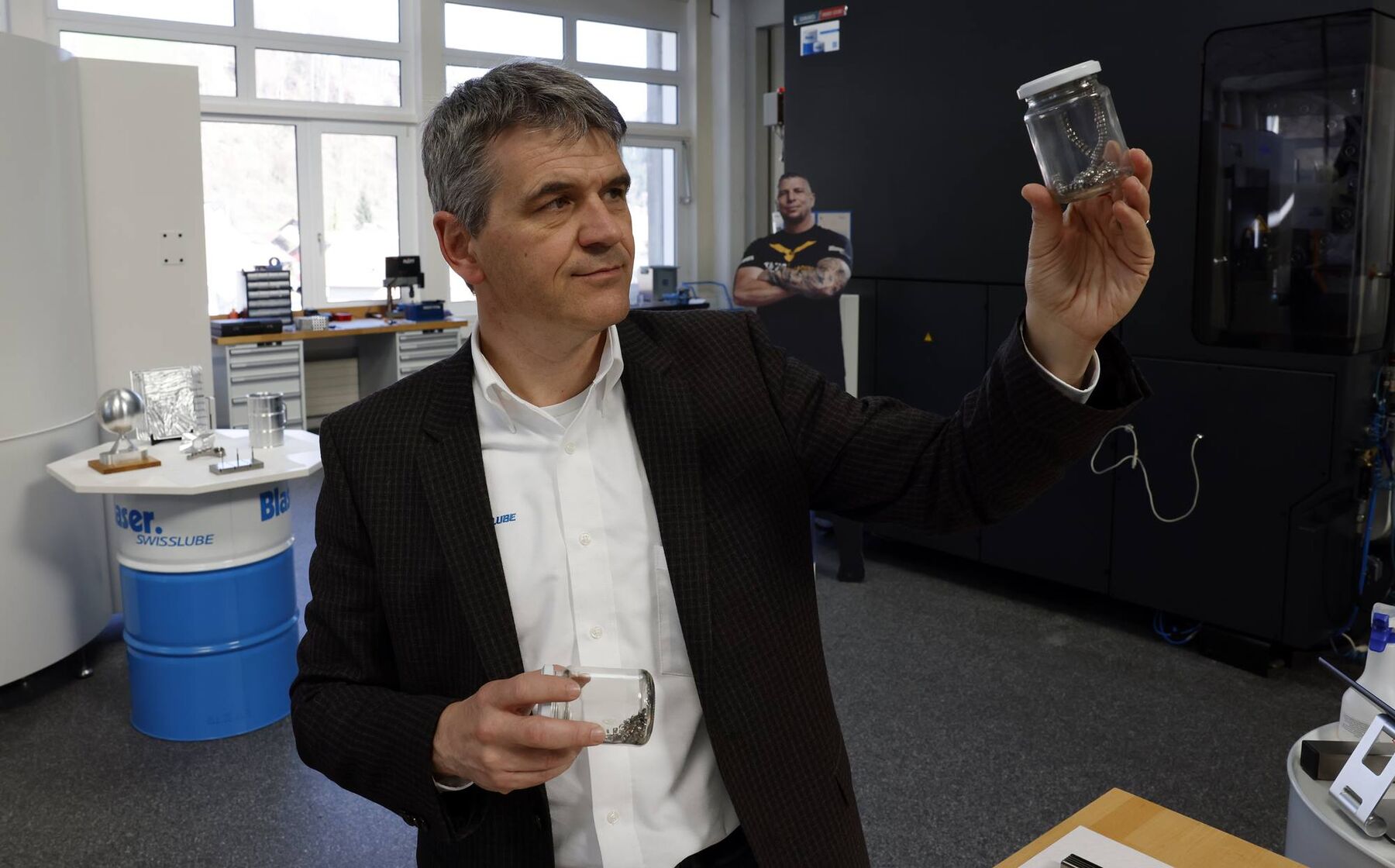

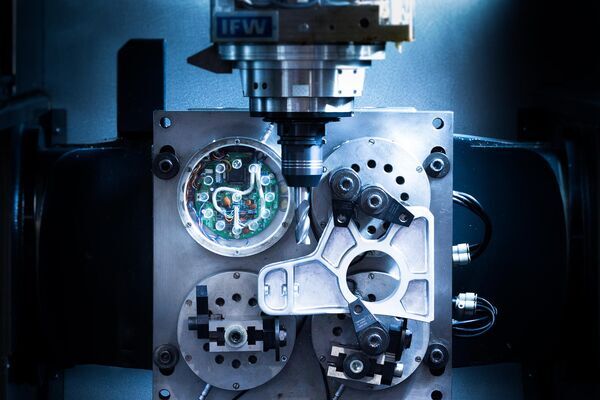

Die Automatisierung von Kühlschmierstoffen ist zu einem grossen und wichtigen Thema geworden. KSS ist ein Betriebsmittel, das einer gewissen Aufmerksamkeit bedarf. Es muss gepflegt werden. Wir sprechen von einer Emulsion: 8 Prozent Konzentrat, 92 Prozent Wasser. Wir stellen also ein Produkt her, das maximal verdünnt wird mit einem Wasser, das wir hier in Hasle nicht genau kennen, in einer Umgebung, die wir auch nicht immer genau kennen und die Mischung können wir auch nicht beurteilen. Wir haben also viele Variablen, die schwer zu berechnen sind, und trotzdem müssen wir das Maximum herausholen. Das ist eine echte Herausforderung.

Und hier können Digitalisierung und Automation helfen ...

Exakt, sie reduzieren nicht nur die Arbeitszeit, weil ein Mitarbeiter am Freitagnachmittag nicht mehr alle Maschinen überprüfen und Kühlschmierstoffe nachfüllen muss. Die Qualität steigt enorm, wenn diese Arbeit automatisiert und digitalisiert wird.

Noch gibt es bei der Vergabe der Produktionstrophäe keine Disziplin, welche den Einsatz der Digitalisierung explizit hervorhebt und auch nicht jene rund um die Künstlicher Intelligenz. Wird das noch kommen?

Künstliche Intelligenz ist natürlich auch bei uns ein grosses Thema geworden und wir sind hier glücklicherweise mit unserer Schwesterfirma Liquidtool Systems gut aufgestellt. Sie wird in nächster Zeit einige spannende Lösungen präsentieren. Wir sind also bereit!

Bis heute haben wir aber tatsächlich noch keine Firma ausgezeichnet, die eine solche Lösung einsetzt, was aber auch daran liegt, dass die gesamte Branche bei diesem Thema noch ganz am Anfang steht. Dennoch kristallisieren sich bereits einige Wege heraus, die viel Potenzial versprechen.

Trophäe als interner Ansporn

Kommen wir kurz noch zu einem anderen wichtigen Trendthema: die Nachhaltigkeit. Bemerkst du, dass dieses Thema verstärkt nachgefragt wird?

Ja, die Anfragen zu diesem Thema haben deutlich zugenommen. Da wir Nachhaltigkeit seit der Gründung in unserer Firmen-DNA haben, ist das natürlich ein Vorteil für uns. Ich muss aber auch sagen, dass der beste Kühlschmierstoff im Sinne der Nachhaltigkeit der ist, der eingespart wird. Hier werden wir immer effizienter und diesen Weg gehen wir konsequent weiter.

«Heutzutage geht es um Beratung - und da wiederum ums Zuhören, und da wollen wir die Besten sein.»

Das bedeutet auch, weniger zu verkaufen. Wirtschaftlich gesehen ist das problematisch oder zumindest herausfordernd, oder?

Wir haben einen Weltmarktanteil von drei Prozent, da ist noch viel Luft nach oben. Aber hier möchte ich auch gleich den Kreis zum Anfang des Gesprächs schliessen: Ich bin seit rund 30 Jahren im Vertrieb. Früher ging es in der Tat viel mehr ums Verkaufen. Heutzutage geht es um Beratung - und da wiederum ums Zuhören, und da wollen wir die Besten sein.