Es ist ein zukunftsweisendes Gesamtkonzept für den Maschinenbauer Grob: Es besteht aus einer G350 Access, einer flexiblen Grob-Roboterzelle GRC-R20 mit integriertem Gressel R-C2 Spannsystem und einer Leitsoftware von Procam. Damit kann nun thyssenkrupp Automotiv Body Solutions ein flexibles Teilespektrum aus seiner Produktrange automatisiert fertigen.

Redaktionelle Bearbeitung: Technik und Wissen

Nahe der luxemburgischen Grenze beliefert thyssenkrupp Automotive Body Solutions als integrierter Karosseriebauer seit Jahrzehnten die Automobilindustrie mit standardisierten und flexiblen Lösungen. Das vor 125 Jahren gegründete Unternehmen ist im Markt für seine Schnelligkeit, sein Know-how und seine Qualität bekannt - logisch, dass thyssenkrupp Body Solutions dies auch von seinen Lieferanten erwartet. Das merkte Grob bereits 2008 beim ersten Projekt mit thyssenkrupp Body Solutions.

Erste Erfahrungen mit Grob-Flexibilität und Technologie-Know-how

Ende 2008 investierte thyssenkrupp Automotive Body Solutions in sein erstes Automatisierungssystem mit integriertem 5-Achs-Fräszentrum. Eine Roboterautomation mit kombiniertem Paletten- und Werkstückhandling und der Möglichkeit, eine zweite Maschine zu integrieren. Zehn Jahre später sollte diese Automatisierung um ein zweites 5-Achs-Fräszentrum erweitert werden. «Hier war Grob die einzige Firma, die bereit und in der Lage war, uns zu helfen. Zumal es auch damals schon Probleme mit der Automation gab», erinnert sich Thomas Hahn, Produktionsleiter bei thyssenkrupp Automotive Body Solutions und mit 40 Jahren Berufserfahrung ein alter Hase im Maschinenbau, noch genau. «Und so ganz nebenbei konnten wir uns bei diesem Auftrag zum ersten Mal von der flexiblen, aber auch technologisch beeindruckenden Vorgehensweise der Firma Grob überzeugen.»

Die Lösung wurde mit einer Grob G550 gefunden. Sie konnte nach umfangreichen Tests, mit zusätzlicher Integration eines neuen Leitsystems von der Firma Procam mechanisch sowie steuerungstechnisch in die bestehende Anlage eingebunden werden.

Ganz neue Herausforderungen mit einem zweiten Auftrag

Noch intensiver und umfangreicher war die Herausforderung für die Grob Angebotskonstrukteure bei der zweiten, äusserst anspruchsvollen Aufgabenstellung von thyssenkrupp Automotive Body Solutions. Das Unternehmen plante für seine Kleinteile-Serienfertigung die Anschaffung eines 5-Achs-Fräszentrums inklusive Automation, mit dem unterschiedlichste Werkstücke flexibel in zwei Aufspannungen, aber auch Sonderteile gefertigt werden können. Trotz der damals erschwerten Bedingungen durch Corona gelang es Grob, mit thyssenkrupp Automotive Body Solutions zusammenzuarbeiten und sich hinsichtlich einer optimalen Automationslösung eng abzustimmen.

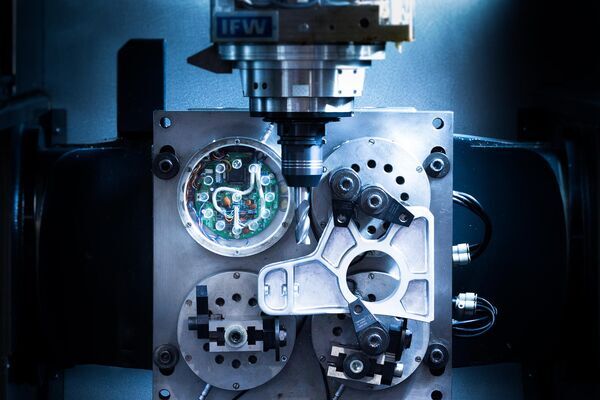

Wie bei der ersten Automatisierung sollte auch bei dieser Anlage die Leitsoftwaretechnik von Procam zum Einsatz kommen. Auch bei diesem Auftrag ging es in erster Linie darum, ein Gesamtkonzept auf Basis der Kundenanforderungen zu finden. «So mussten wir in diesem Anwendungsfall nicht nur der Forderung nach einem flexiblen Teilespektrum gerecht werden, sondern als Generalunternehmer auch ein intelligentes System finden, wie wir unsere G350 Access, das Gressel R-C2 Spannsystem und die Procam Leitsoftware auf die Anforderungen des Kunden abstimmen können», erläutert Grob Angebotskonstrukteur Ralph Birkle die Ausgangssituation.

Ganz neue Herausforderungen mit einem zweiten Auftrag

Noch intensiver und umfangreicher war die Herausforderung für die Grob Angebotskonstrukteure bei der zweiten, äusserst anspruchsvollen Aufgabenstellung von thyssenkrupp Automotive Body Solutions. Das Unternehmen plante für seine Kleinteile-Serienfertigung die Anschaffung eines 5-Achs-Fräszentrums inklusive Automation, mit dem unterschiedlichste Werkstücke flexibel in zwei Aufspannungen, aber auch Sonderteile gefertigt werden können. Trotz der damals erschwerten Bedingungen durch Corona gelang es Grob, mit thyssenkrupp Automotive Body Solutions zusammenzuarbeiten und sich hinsichtlich einer optimalen Automationslösung eng abzustimmen.

Wie bei der ersten Automatisierung sollte auch bei dieser Anlage die Leitsoftwaretechnik von Procam zum Einsatz kommen. Auch bei diesem Auftrag ging es in erster Linie darum, ein Gesamtkonzept auf Basis der Kundenanforderungen zu finden. «So mussten wir in diesem Anwendungsfall nicht nur der Forderung nach einem flexiblen Teilespektrum gerecht werden, sondern als Generalunternehmer auch ein intelligentes System finden, wie wir unsere G350 Access, das Gressel R-C2 Spannsystem und die Procam Leitsoftware auf die Anforderungen des Kunden abstimmen können», erläutert Grob Angebotskonstrukteur Ralph Birkle die Ausgangssituation.

Grob G350 Access, Gressel R-C2 und Procam liefern die optimale Lösung

In enger Zusammenarbeit mit thyssenkrupp Automotive Body Solutions wurden zunächst die gewünschte Automation und das Teilespektrum spezifiziert. Für die geforderte sechsseitige Bearbeitung des Rohteils kam der Robotergreifer von Gressel zum Einsatz, da dieser einmal als Greifer und gleichzeitig als Spannsystem in der Maschine eingesetzt werden kann. Dadurch werden weder Paletten noch viele verschiedene Greifer benötigt, da der Roboter mit seinem großen Hub den Greifer prinzipiell auf sehr unterschiedliche Werkstücke einstellen kann.

Insgesamt ist dieses System nicht nur sehr flexibel, sondern kann auch mit wenigen Greifern viele verschiedene Werkstücke handhaben. Der Roboter, der über seine vordere Schnittstelle Greifer wechseln kann, setzt den ersten Greifer in die Maschine ein und holt mit einem weiteren Greifer das nächste Werkstück aus dem Bahnhof. Dieses wird dann vom Roboter mit dem Greifer in der Maschine verschraubt, bearbeitet und über ein Nullpunktspannsystem gewechselt.

«An dieser Stelle haben wir den Einsatz eines Palettenwechslers favorisiert, damit ein hauptzeitparalleles Be- und Entladen der Gressel-Spannmittel möglich ist und die Wartezeiten der Maschine auf ein Minimum reduziert werden können», erklärt Grob-Gebietsverkaufsleiter Jürgen Rieger. Ein weiterer Vorteil der Anlage ist, dass der Roboter direkt nach der ersten Bearbeitung den Spanner parallel aus dem Palettenwechsler entnimmt und in eine Umspannstation fährt, in der sich unten bereits ein weiterer Greifer befindet.

Jetzt hängt er den Greifer oben ab, fährt nach unten und übergibt das Teil um 180 Grad gedreht an den Wechselgreifer. So entsteht die Umspannung von OP10 auf OP20. Der Palettenwechsler reduziert also nicht nur die Wartezeiten, sondern ermöglicht auch, dass die vielen Greiferwechsel hintereinander ablaufen können.

Durch intensive Zusammenarbeit zum erfolgreich laufenden System

Ein Gesamtkonzept für ein solches Automationssystem zu entwickeln, ist das eine. Es zum Laufen zu bringen, lässt sich nur im Team, mit intensivem Austausch auf Augenhöhe untereinander und mit viel Know-how und Erfahrung bewerkstelligen. So ist diese erfolgreich produzierende Automationsanlage das Ergebnis einer intensiven Zusammenarbeit zwischen Grob, Gressel, Procam sowie thyssenkrupp Automotive Body Solutions.

«Eine kluge Lösung»

Thomas Hahn, Produktionsleiter thyssenkrupp Automotive Body Solutions

Für mich war sehr beeindruckend, dass es die Firma Grob geschafft hat, den Prototyp Maschine und Automation in dieser Form zum Laufen zu bringen. Faszinierend auch, dass die Berechnungen für die vorgegebenen Werkstücke und deren Taktzeiten so schnell gestimmt haben. Eine kluge Lösung, da wir durch den Palettenwechsler und den Roboter-Greifer als Schraubstock viel effizienter werden konnten als erwartet».

Ruben Erbel, Anwendungstechniker thyssenkrupp Automotive Body Solutions

An dieser Maschine, die ich bereits vom Aufbau bis zur ersten Abnahme begleitet habe, arbeite ich seit Anfang letzten Jahres. Mit der G350 access bin ich sehr zufrieden. Gestartet sind wir mit fünf bis elf Teilen in Serie und Kleinserie. Jetzt sind wir bereits bei 20 bis 25 Bauteilen, die beweisen, dass alles gut funktioniert.

Jürgen Rieger, Grob-Gebietsverkaufsleiter

Es war für uns das erste Mal, dass wir eine Anlage mit dem Gressel R-C2 System verkauft und umgesetzt haben. Eine perfekte Zusammenarbeit mit unseren Partnern und vor allem auch mit unserem Kunden thyssenkrupp Automotive Body Solutions war Voraussetzung für den Erfolg dieses Projekts.

Ralph Birkle, Grob-Angebotskonstrukteur

Unsere jüngste Errungenschaft beweist erneut unsere Fähigkeit, Kundenwünsche bis ins kleinste Detail zu erfüllen. Die Herausforderung, ein perfektes Gesamtkonzept zu entwickeln, meisterten wir souverän. Dafür ist die Zusammenarbeit unserer Maschine G350 Access, der Procam Leitsoftware und des Gressel-Spannsystem das beste Beispiel. Dank unserer präzisen Planung und in enger Zusammenarbeit mit thyssenkrupp Automotive Body Solutions konnten wir die Anlage schnell umsetzen.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Grob

Bildquelle: Grob

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: