Grossvolumige Bauteile erschliesst nun der 3D-Extrusionsdruck wirtschaftlich. Ein Schlüssel dazu ist das VFGF-Verfahren (Variable Fused Granulate Fabrication) von Q.BIG 3D.

Redaktionelle Bearbeitung: Technik und Wissen

Die bisherigen Einschränkungen konventioneller Fertigungsstrategien können mit der VFGF-Anlagentechnik überwunden werden. So fallen bei klassischen formgebundenen Verfahren, insbesondere bei grossvolumigen Bauteilen, hohe Werkzeugkosten verbunden mit langen Vorlaufzeiten an. Zudem können klassische FDM-Drucker (Fused Deposition Modeling) meist keine grossvolumigen 3D-Bauteile fertigen. Die Aufbauraten sind unwirtschaftlich und das Filament weist oft einen vielfach höheren Kilogrammpreis auf im Vergleich zum Granulat.

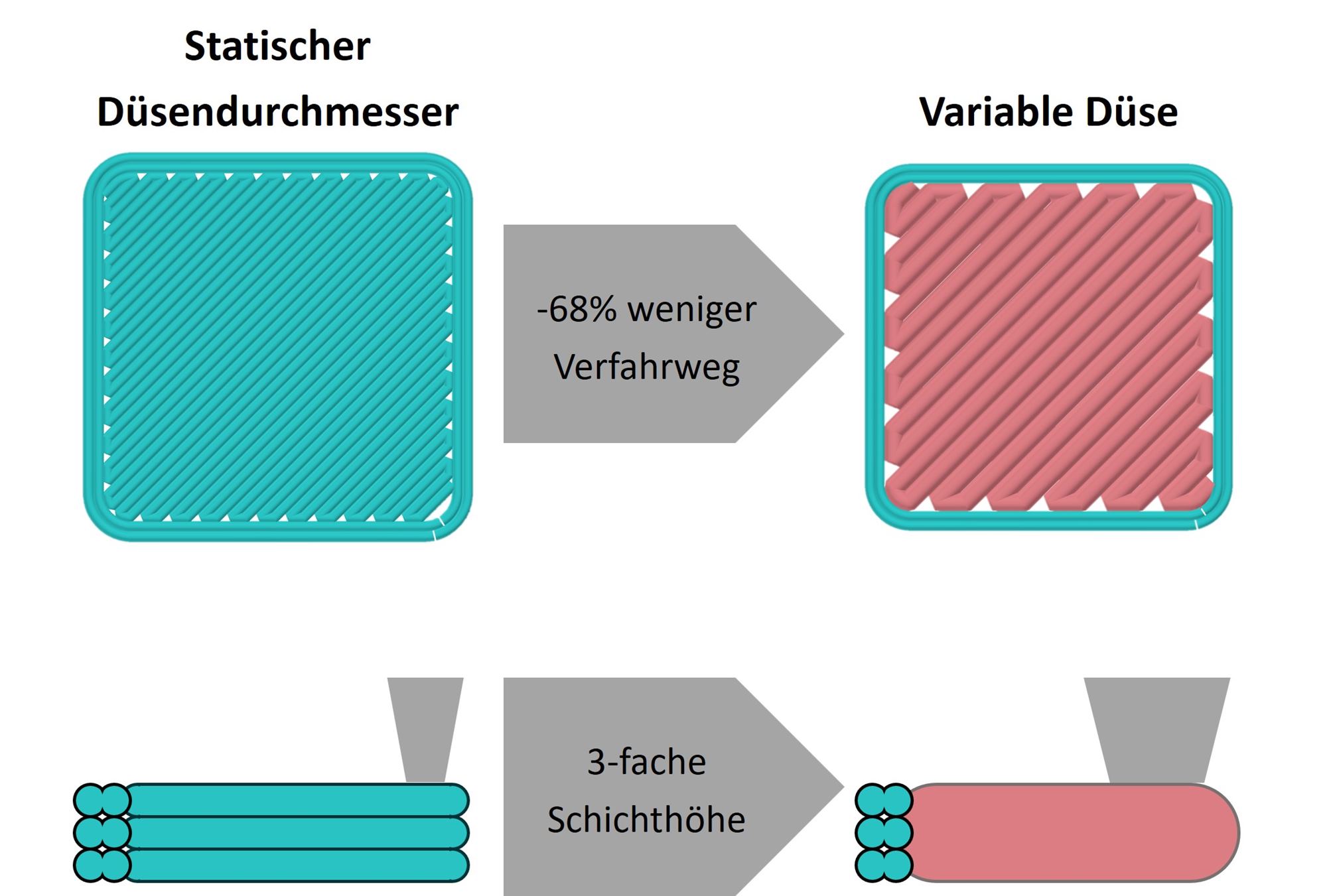

Funktionsweise einer variablen Düse beim VFGF-Verfahren

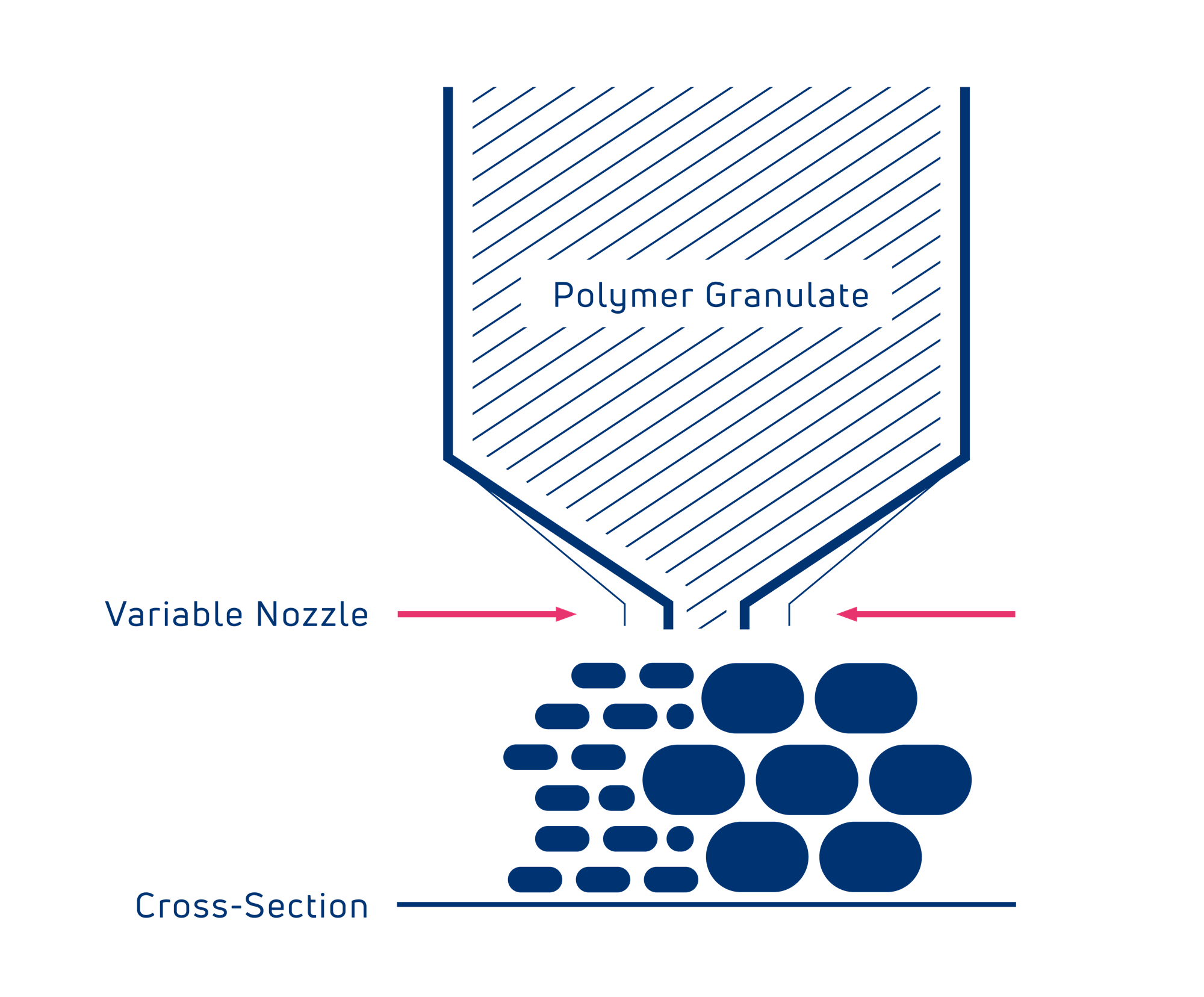

Kernelement des VFGF-Verfahrens ist der Einsatz einer variablen Düse zum Materialeintrag. Dabei steht das «VF» für Variable Fused in Ergänzung zum «GF», welches für Granulate Fabrication steht, also 3D-Extrusions-Druck. Was zeichnet nun eine variable Düse aus? Die variable Düse kann mit hohen Materialdurchsätzen im Turbo-Modus schnell drucken, zum Beispiel den In-Fill-Bereichen im Innern der Geometrie, und an anderen Stellen des Bauteils mit niedrigen Materialdurchsätzen im Detailmodus hohe Präzision gewährleisten.

Die variable Düse einer QUEEN1-Anlage von Q.BIG 3D arbeitet mit einer Kombination von 1,5 mm (Detailmodus) und 3 mm (Turbomodus) und trägt das Material schichtweise auf, wie generell 3D-Drucker. Damit wird es möglich, sehr grossvolumige Bauteile ohne Werkzeugeinsatz wirtschaftlich herzustellen.

Dies bietet eine hohe Auflösung bei kurzer Fertigungszeit – und niedrigen Materialkosten. Die Verfahrensgeschwindigkeit liegt bei max. 500 mm/s. Die Anlage ermöglicht eine dynamische Ausstossmenge 0,15 – 2,0 kg/h.

Die variable Düse arbeitet im Detailmodus also filigran. Das kann eine Oberfläche sein, die für High-Gloss-Lackierung akurat sein soll, aber auch zur Aufnahme von Befestigungselementen. Auch Schrägen oder Überhänge, die mit Stützstrukturen unterfüttert werden müssen, können Anforderungen des Bauteils sein. Hinzu kommen Brücken oder dünne Dome. Der Turbomodus hingegen ermöglicht rasche Aufbauzeiten, wie er für sehr grosse Bauteile, im Hinblick auf die Wirtschaftlichkeit einer additiven Fertigungsstrategie notwendig ist, um mit klassischen Verfahren, wie dem Spritzgiessen von Granulaten konkurrieren zu können.

Der Turbomodus wird für In-Fill-Bereiche gewählt oder für Verstrebungen auf der Rückseite von Bauteilen in nicht sichtbaren Bereichen. Bei der Konstruktion wird die Druckanweisung an die QUEEN1-Anlage definiert in Bereichen des Bauteils für den Detail- bzw. den Turbodruck und durch Simulationen abgesichert. Dem Konstrukteur eröffnen sich somit auch bionische Strategien oder ressourcensparende Materialeinsparungen im Rahmen des Leichtbaus.

Potenziale des grossformatigen 3D-Drucks mit dem VFGF-Verfahren

Die werkzeuglose Fertigung mit einem industriellen 3D-Extrusions-Drucker im Grossformat eröffnet Anwendern zeitnahe Time-to-Market-Strategien. Der Entfall der Werkzeugkosten und neue Strategien der Bauteil-Geometrie in der Konstruktion treffen auf extrem kurze Amortisationszeit der Anlagentechnik. Der besondere Clou gegenüber alternativen AM-Strategien, wie FDM-Druckanlagen, ist der Einsatz von handelsüblichen Granulaten ohne Filamente.

Dabei ist das Spektrum der Anwendungen gewaltig und selbst sehr grosse Bauteile und Baugruppen werden heute wirtschaftlich gedruckt. Dennis Herrmann, Geschäftsführer von Q.BIG 3D: «Wir produzieren Zukunft. Die 3D-Material-Extrusion mit dem VFGF-Verfahren verschiebt die Grenzen des Machbaren und ermöglicht ein ganz neues Niveau der Wirtschaftlichkeit und Amortisation. Im grossformatigen 3D-Druck sehe ich enorme Potenziale für die Produktentwicklung. Dies betrifft auch Leichtbau, Bionik und Ressourcenschonung. Vor allem aber ist das VFGF-Verfahren ein Beschleuniger des Industrie 4.0-Ansatzes.»

Beispiel Funktionsmuster im Caravanbau – komplex und dünnwandig

Für ein komplexes und dünnwandiges Funktionsmuster im Caravanbau (0,4 mm Tiefe) wurde auf der QUEEN1 ein Polyamid GF25 eingesetzt. Das Material wurde wegen der Flammhemmung und seriennahen Materialeigenschaften ausgewählt. Das Bauteil wiegt 31 kg (inklusive Supportstrukturen). Die Druckdauer des akkuraten Bauteils mit feiner Oberfläche beträgt 128 h. Für den Kunden war die kurze Vorlaufzeit und der Entfall von Werkzeugkosten entscheidend für die Wahl der VFGF-Fertigungsstrategie.

Beispiel Montage- und Messvorrichtung in Automotive – präzise und masshaltig

Montage- und Messvorrichtungen bilden aufgrund der geringen Losgrössen wichtige Anwendungen für den 3D-Druck. Das Beispiel einer Messaufnahmeeinrichtung in Automotive wurde aus PLA mit Farbpigmenten in 24 h gedruckt. Das Gewicht beträgt 4,5 kg und die Oberfläche misst 0,4 mm. Im Vordergrund der Konstruktion stand eine akurate Lagetoleranz von < 0,2 mm. Für den Kunden konnte eine Reduzierung der Verfügbarkeit der Messaufnahme von 7 auf 2 Wochen realisiert werden und, on top, ein bionisches Design.

Beispiel Rohrkrümmer für ein Wasserkraftwerk – voluminös und funktional

Beim Rohkrümmer handelt es sich um ein 205 kg schweres Bauteil, welches akkurat und dicht mit Rohren verbunden werden muss, dabei aber auch hohen Druckbelastungen im Einsatz gerecht werden muss. Als Material entschied man sich für PLA. Die Oberfläche des Bauteils variiert zwischen 0,4 mm und 1,2 mm. Aufgrund des Volumens lag die Druckdauer bei 340 h. Relevante Kriterien für den Anwender waren die kurzfristige Verfügbarkeit (4 Wochen statt 16 Wochen, eine signifikante Verkürzung der Entwicklungszeit und vor allem eine 50-prozentige Kostenersparnis gegenüber einem konventionellen Verfahren.

Beispiel Helikopter-Simulations-Cockpit – sehr gross und Spaltmassoptimiert

Ein Beispiel für den Grossformat-3D-Druck ist das 3D-Cockpit für einen Helikopter-Simulator additiv gefertigt auf einer QUEEN1-Anlage von Q.BIG 3D bei Murtfeldt Additive Solution. Die Abmessungen des Cockpits betragen 2'260 mm (x), 1'780 mm (y) und 1'705 mm (z). Das Gewicht liegt bei nur 200 kg, weil der 3D-Druck mit Turbo- und Detailmodus der variablen Düse einen ressourcenschonenden Leichtbau ermöglicht.

Interview mit Dennis Herrmann, Gründer von Q.BIG 3D, über den Einsatz einer Variable Düse an einem Grossformat-3D-Drucker

Was charakterisiert das VFGF-Verfahren?

Wir haben das VFGF-Verfahren aus zwei Ansätzen heraus entwickelt. Zum einen bietet ein 3D-Extrusionsdruck ohne den Einsatz von Filamenten dem Verarbeiter enorme Vorteile bei den Materialeinstandskosten durch den Einsatz von Standard-Granulaten. Zum anderen steht das VF für Variable Fused, also eine Variable Düse. Die variable Düse kann mit hohen Materialdurchsätzen im Turbomodus schnell drucken, zum Beispiel den In-Fill-Bereichen im Innern der Geometrie, und an anderen Stellen des Bauteils mit niedrigen Materialdurchsätzen im Detailmodus hohe Präzision gewährleisten.

Unsere variable Düse arbeitet heute mit einer Kombination von 1,5 mm und 3 mm für Detailmodus und Turbomodus. Damit wird es möglich, sehr grossvolumige Bauteile ohne Werkzeugeinsatz wirtschaftlich herzustellen. Dies bietet eine hohe Auflösung bei kurzer Fertigungszeit – und niedrigen Materialkosten.

Auf welche Anwendungen zielt das VFGF-Verfahren ab?

Im Fokus stehen für uns sehr grosse polymere Bauteile mit kleinen und mittleren Losgrössen. Bei einem werkzeuggebunden Giessverfahren limitieren die Werkzeugkosten massiv die Wirtschaftlichkeit. Im 3D-Druck überwinden wir diese Grenzen durch die Kombination einer variablen Düse mit einem grossen Bauraum. Der Bauraum einer Queen1-Anlage von Q.BIG 3D misst ca. 1'700 mm x 1'000 mm x 1'000 mm, also hinreichend gross ausgelegt für hochvolumige Bauteile. Die Anwendungen liegen in Automotive, Nutzfahrzeugen, Sonderfahrzeugen, Aerospace, Vorrichtungsbau, Tanks oder Rail-Anwendungen.

Im Markt dominieren Filament-FDM-Drucker derzeit. Welche Potenziale bietet ein 3D-Granulat-Drucker dem Verarbeiter?

Im Vergleich zu einem Filament-Drucker sind es die Materialeinstandkosten, mit denen ein 3D-Granulatdrucker punktet. Ein thermoplastisches Granulat bewegt sich bei 8–15 EUR/kg, ein Filament hingegen bei 90–400 EUR/kg. Eine enorme Differenz, die sich massiv in der Teilepreiskalkulation niederschlägt. Entscheidend ist zudem die Aufbauzeit eines 3D-Bauteils.

Bei Vergleichsuntersuchungen konnte eine QUEEN1-Anlage bei gleicher Druckdauer ein hundertfaches Volumen ausdrucken. Bei den Materialien zielen wir auf Comodity-Werkstoffe, wie beispielsweise PLA, PAGF25, PPGF10, PC oder ABS. Zudem haben wir flammhemmende Rezepturen mit EN-Zertifizierung im Einsatz. Hinzu kommt: Aus der Sicht eines Verarbeiters steht maximale Prozessstabilität ganz oben bei den Anforderungen an einen Prozess. Ein VFGF-Drucker ist dazu prädestiniert.

Ein Faktor ist für Verarbeiter auch relevant: Die Amortisation seiner Anlage. Die Amortisationszeit unserer VFGF-Anlage Queen1 bewegt sich zwischen ein und zwei Jahren, je nach Auslastung.

Welche Bauteilgeometrien werden durch die variable Düse möglich?

Die spezifischen Geometrien von Bauteilen stellen gewisse Anforderungen an den 3D-Druck, wie Schrägen oder Überhänge, die mit Stützstrukturen unterfüttert werden müssen. Hinzu kommen Brücken oder dünne Dome.

Ein VFGF-3D-Drucker wird durch die Variation von Turbo- und Detailmodus der Düse diesen Anforderungen gerecht und «dosiert» das Material für den 3D-Druck: Das Bauteil erhält an jeder Stelle der Geometrie genau die Aufbauzeit und Materialmenge, die es zur Optimierung braucht. Diese eröffnet Konstrukteuren Geometrien und Funktionsintegrationen, die mit klassischen Fertigungsstrategien oder auch FDM-Druckern nicht möglich sind.

Welche mittel- und langfristigen Perspektiven sehen Sie für eine VFGF-Fertigungsstrategie?

Kunden aus der Spritzgiesstechnik interessieren sich für zusätzliche Optimierungen der Detailgrade zum Beispiel für Entformungsschrägen oder aber auch für Dünnwand-Anwendungen. Dort werden wir mittelfristig neue Druckkopfvarianten entwickeln. Mittel- und langfristig aber wird das Thema Nachhaltigkeit bzw. Recycling eine dominante Rolle spielen. Für das Recyling haben wir Forschungsprojekte am Laufen, die eine Wiederverwendung von Bauteilen oder Stützfunktionen erschliessen sollen. Auch hier ist der 3D-Granulatdruck durch die Materialschonung im Prozess und geringe Prozessschwankungen klar im Vorteil gegenüber Filamentdruckern. Bei bestimmten Materielien werden so zukünftig 5 bis 7 neue «Reinkarnationen» eines Bauteils möglich.

Passend zu diesem Artikel

Impressum

Textquelle: Q.BIG 3D GmbH, Backnang (D)

Bildquelle: Q.BIG 3D GmbH, Backnang (D)

Redaktionelle Bearbeitung: Technik und Wissen

Weitere Artikel

Veröffentlicht am: