Total Cost of Ownership: Versteckte Kosten senken mit 3D-Druck

Die Ermittlung der Total Cost of Ownership (TCO) ist für Unternehmen essentiell. Dann tauchen auch versteckte Kosten auf, was dem 3D-Druck einen erheblichen Wettbewerbsvorteil verleihen könnte.

Redaktionelle Bearbeitung: Technik und Wissen

Die wahren Kosten eines Produkts zu bestimmen ist für Unternehmen oft eine Herausforderung. Überwiegend liegt der Fokus auf Produktionskosten, wodurch innovative Technologien wie der 3D-Druck schnell als kostspielig eingestuft werden. Die Produktionskosten sind jedoch nur ein kleiner Teil der Gesamtkosten. Versteckte Mehrkosten lauern – wie der unsichtbare Teil eines Eisbergs – unter der Oberfläche und sind schwerer zu bewerten. Dazu gehören Messgrössen wie Qualität, Zuverlässigkeit und Flexibilität. Um die tatsächlichen Kosten eines Teils zu verstehen, muss die Total Cost of Ownership (TCO) – inklusive des «unsichtbaren Teils des Eisbergs» – offengelegt werden.

Die TCO beschreiben alle direkten und indirekten Kosten während der gesamten Lebensdauer eines Teils - von der Konstruktion, dem Einkauf, der Produktion, der Logistik, der Lagerung und schliesslich auch der Entsorgung. Dieser Ansatz erweitert zwar die Komplexität der Kostenberechnung, bietet jedoch gleichzeitig die genaueste Methode für den Vergleich von Fertigungstechnologien, wie etwa Spritzguss und 3D-Druck.

Das Design-Desaster: Wie Fehler sich auf die Kostenstruktur auswirken

Die Zehnerregel der Fehlerkosten besagt, dass die Kosten für die Identifizierung und Behebung eines Designfehlers in jeder Stufe des Wertschöpfungsprozesses um das Zehnfache steigen. Daher ist es essenziell, dass das Design bereits im ersten Schritt korrekt ist. Wenn beispielsweise beim Spritzgiessen ein Konstruktionsfehler auftritt, muss die erstellte Form geändert, bereits produzierte und gelagerte Teile müssen verschrottet und die Produktion muss von vorne beginnen. Dies ist weder effizient noch nachhaltig.

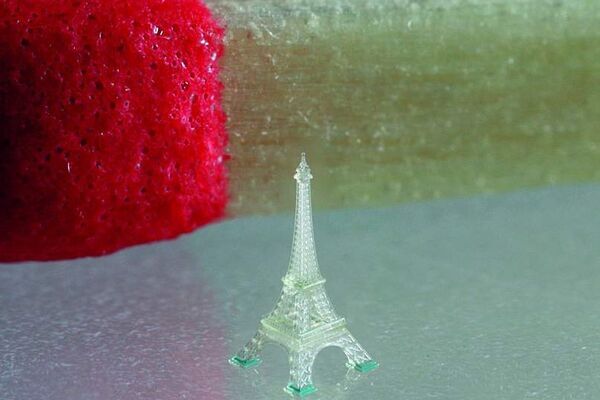

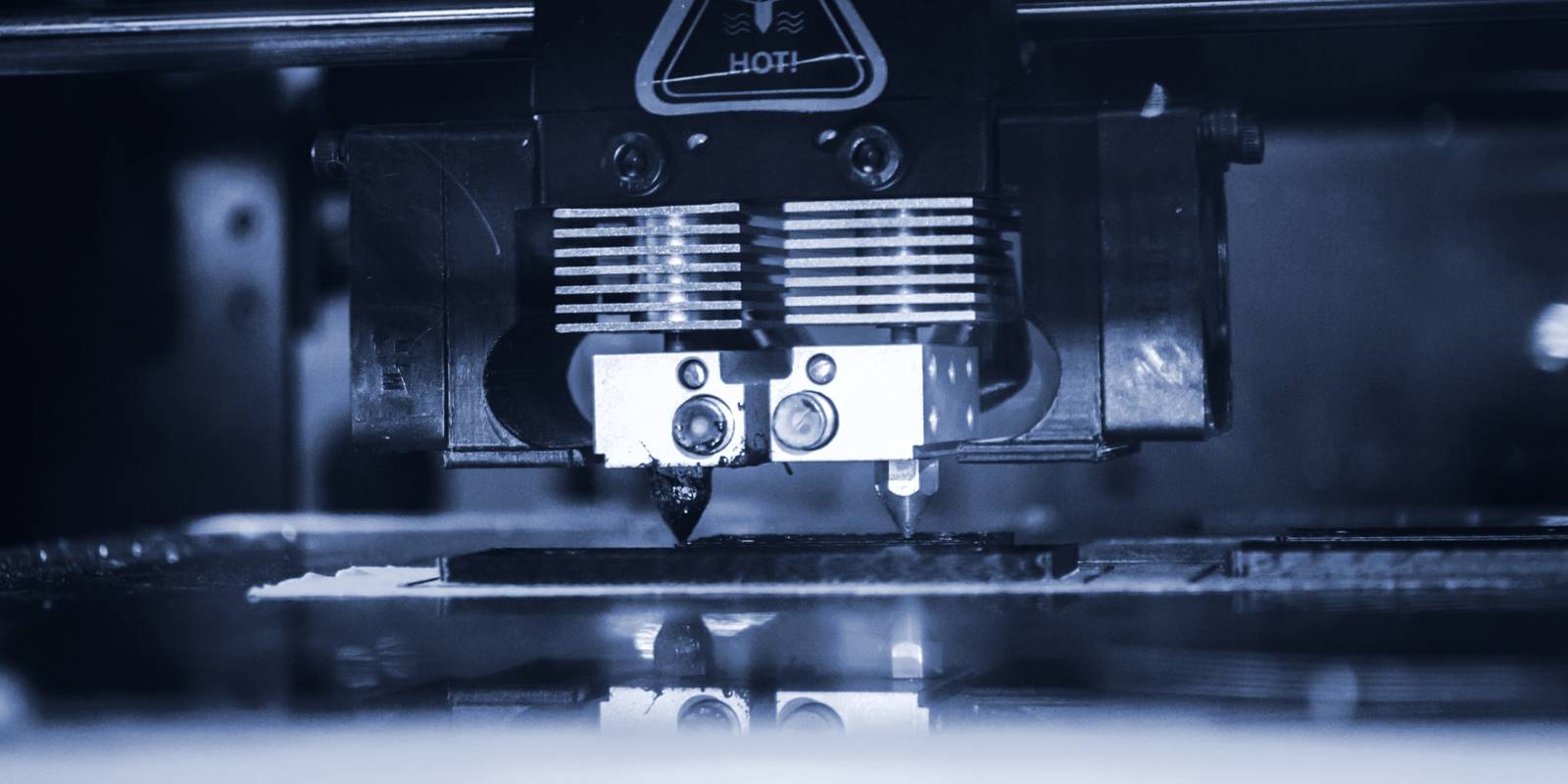

Die additive Fertigung bzw. der 3D-Druck wird als Revolution im Bereich Design und Prototyping angesehen. Designänderungen können schnell und ohne zusätzliche Kosten für neue Werkzeuge umgesetzt werden. Zudem Teile auf Abruf produziert werden - ohne Mindestlosgrössen in der Produktion. Werden nur so viele Teile hergestellt, wie benötigt, können die Kostenauswirkungen von Designfehlern in den verschiedenen Phasen erheblich reduziert werden.

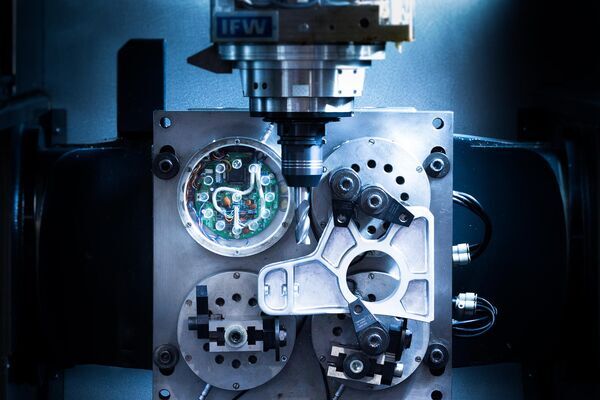

Kosten in der Produktion: Kleinserien vs. Massenproduktion

Um die Produktionskosten zu ermitteln, ist es notwendig, die fixen und variablen Kosten zu betrachten. Fixe Kosten sind Investitionskosten, z.B. für Werkzeuge und Formen. Variable Kosten fallen dagegen pro Teil an, z.B. Energiekosten und Löhne. Insgesamt verändern sich die Produktionskosten in Abhängigkeit von der Produktionsmenge stark. Dies ist ein wesentlicher Entscheidungsfaktor beim Vergleich der Kosteneffizienz von 3D-Druck und traditionellen Produktionsverfahren.

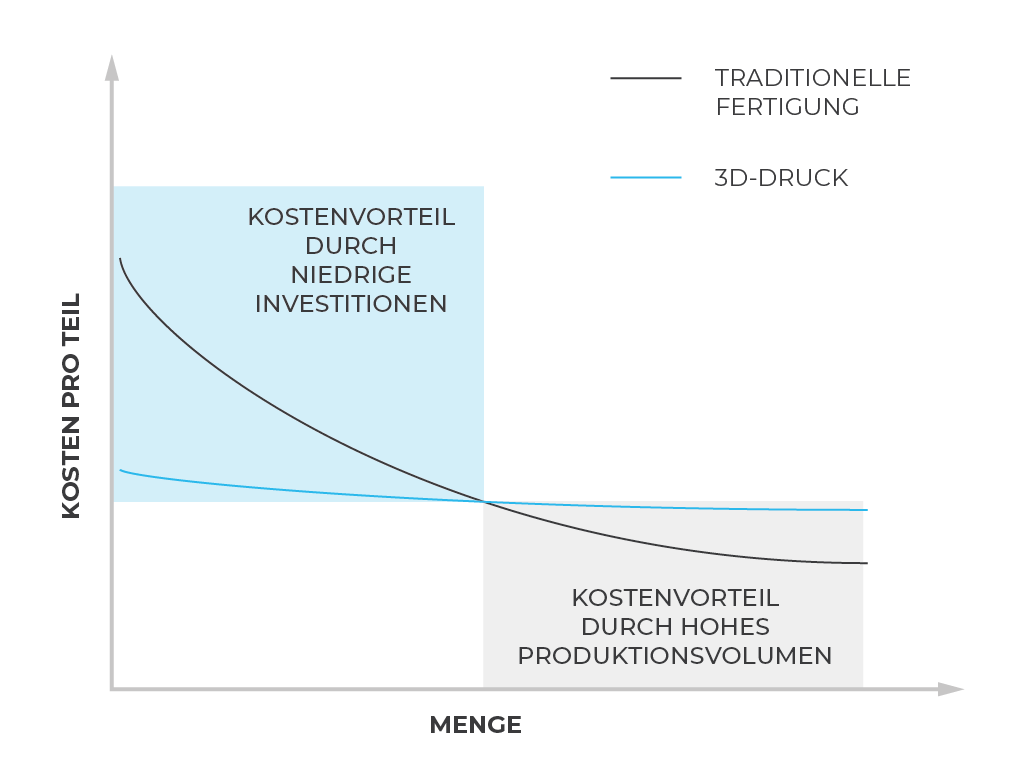

Die folgende Grafik zeigt einen schematischen Vergleich der Stückkosten zwischen Spritzguss und 3D-Druck in Abhängigkeit von der Produktionsmenge. Sie verdeutlicht eine bekannte Tatsache: Je kleiner das Volumen, desto wettbewerbsfähiger ist der 3D-Druck.

Das Spritzgussverfahren erfordert relativ hohe Anfangsinvestitionen in Werkzeuge und Betriebsmittel. Sobald die anfänglichen Investitionskosten jedoch amortisiert sind, wird die traditionelle Fertigung in der Regel wettbewerbsfähiger, da die Stückkosten durch Skaleneffekte weiter sinken.

Die additive Fertigung hingegen zeichnet sich durch niedrigere Stückkosten bei kleinen Produktionsmengen aus. Denn beim 3D-Druck wird nur eine 3D-Datei für die Produktion benötigt, es müssen keine zusätzlichen Werkzeuge hergestellt werden.

Versteckte Kosten in der Lieferkette aufdecken

Die mit der Lieferkette verbundenen Kosten machen einen grossen Teil der versteckten Kostenstruktur eines Bauteils aus. Bei zentraler Produktion müssen Rohstoffe, Komponenten und Endprodukte oft rund um den Globus transportiert werden. Hinzu kommen, insbesondere bei Ersatzteilen, oft kostspielige Expresslieferungen und das Risiko von Lieferkettenunterbrechungen, wie die jüngsten globalen Entwicklungen zeigen. Ausserdem muss die Fracht durch den Zoll, was sehr zeitaufwändig sein kann.

Entscheiden sich OEMs stattdessen für eine dezentrale Produktionsstrategie mit mehreren kleineren, weltweit verteilten Produktionsstätten, erfordert dies zusätzliche Investitionen in Maschinen und Arbeitskräfte. Damit die Produktion rentabel ist, müssen Mindestbestellmengen eingehalten werden, was eine Lagerhaltung erforderlich macht. Dabei können gelagerte Teile veralten und müssen verschrottet werden. Lagerkosten machen in der Regel zwischen 12 % und 34 % der Gesamtkosten aus. Sie bergen daher ein hohes Einsparpotenzial für Unternehmen.

Additive Fertigung in Verbindung mit einem digitalen Lager und dezentraler Produktion kann mehrere Herausforderungen in der Lieferkette lösen. Ein digitales Lager eliminiert die Kosten und Risiken der Lagerhaltung. Teile sind verfügbar, wenn sie benötigt werden, und können auf Abruf produziert werden. Durch die Auslagerung der Produktion an weltweit verteilte Produktionspartner können Teile dort gedruckt werden, wo sie benötigt werden. Auf diese Weise kann der 3D-Druck nicht nur zu erheblichen Kosteneinsparungen führen, sondern auch die Risiken in der Lieferkette verringern.

Nachgefragt zu: Sicherheit und Qualität

Frage an Replique: Wie sieht es aus mit der Sicherheit rund um das geistige Eigentum bei einer dezentralen Produktion und wie kann eine hochstehende, gleichbleibende Qualität garantiert werden?

Durch Vertraulichkeitsvereinbarungen (NDA) und die Möglichkeit der vollständigen Verschlüsselung unserer Plattform können wir die Sicherheit des geistigen Eigentums unserer Kunden gewährleisten. Bestellungen, die über das digitale Warenlager von Replique aufgegeben werden, werden von einem unserer Produktionspartner bearbeitet, der in Bezug auf Geografie und Verfügbarkeit am besten geeignet ist.

Aber das ist noch nicht alles. Mit unserem Qualitätssicherungsmodul RSure können wir alle gedruckten Teile kontinuierlich überwachen. Damit können OEMs jedes ihrer 3D-gedruckten Teile direkt nachverfolgen und sicherstellen, dass die produzierten Teile die erforderlichen Qualitätsanforderungen erfüllen.

Mit RSure können OEMs Qualitätsprüfungen auswählen, die von Servicebüros an 3D-gedruckten Teilen durchgeführt werden sollen, einschliesslich Messungen, Funktionstests und Hochladen von Bildern. Der Qualitätsbericht wird zentral auf der digitalen Lagerplattform gespeichert. RSure ermöglicht es OEMs, jedes über Replique hergestellte Teil zu verfolgen, bevor es an den Endkunden ausgeliefert wird.

OEMs können diese Informationen jederzeit aus der Ferne abrufen und einsehen. Unsere End-to-End-Lösung ermöglicht eine wiederholbare Qualität und Rückverfolgbarkeit von 3D-gedruckten Teilen sowie eine sichere Verschlüsselung von Bestellungen, unabhängig davon, wo sie hergestellt werden.

Folgekosten: Ein kaum kalkulierbares Risiko

Es gibt noch einen weiteren Aspekt, der zwar nicht in den Rahmen der fixen und variablen Kosten passt, aber dennoch grossen Einfluss auf die Wirtschaftlichkeit des Prozesses hat: die Folgekosten. Darunter versteht man Kosten, die im Budget nicht vorgesehen waren und die sich negativ auf die Break-even-Berechnung auswirken können. Folgekosten entstehen häufig durch Produktionsausfälle. Die Höhe der Kosten hängt stark von der Durchlaufzeit ab, in der ein fehlendes Ersatzteil geliefert werden kann. In der Automobilindustrie beispielsweise kann eine Minute Stillstand zwischen 22'000 und 50'000 Dollar kosten, so Thomas.

In solchen zeitkritischen Situationen kann der 3D-Druck eine wichtige Rolle bei der Verringerung des Risikos von Lieferverzögerungen spielen, da das Teil problemlos bei einem lokalen 3D-Druck-Dienstleister in der Nähe des Kunden hergestellt werden kann. Selbst bei grossen Stückzahlen, bei denen die konventionelle Fertigung in der Regel die kostengünstigere Lösung darstellt, kann der Einsatz des 3D-Drucks als ergänzende Fertigungsmethode wirtschaftlich attraktiv sein und dem Hersteller die Möglichkeit geben, in Notfällen schnell zu reagieren. Um von dieser Lösung zu profitieren, benötigt der OEM natürlich den richtigen Partner mit einem Netzwerk zuverlässiger Lieferanten, die in industrieller Qualität arbeiten.

Senkung der TCO mit Hilfe von 3D-Druckplattformen

Glücklicherweise gibt es inzwischen Unternehmen, die den gesamten Prozess für OEMs übernehmen können. Replique beispielsweise bietet OEMs eine End-to-End-Lösung für die Lieferkette von morgen: vom Design über die Qualifizierung für den 3D-Druck und die digitale Lagerung bis hin zur verschlüsselten dezentralen Produktion auf Abruf. Für OEMs lohnt es sich, ein wenig darüber zu recherchieren, wie sie mit 3D-Druck ihre Gesamtkosten senken können. Denn wer würde es nicht begrüssen, die Wertschöpfungsaktivitäten in der Lieferkette von der Produktion bis zum Versand einem industriellen Partner zu überlassen und gleichzeitig seine TCO zu senken?

Autorin

Henrike Wonneberger ist COO und Mitbegründerin von Replique, Teil des Venture Builders der BASF. Replique bietet eine industrielle 3D-Druckplattform an, die es OEMs ermöglicht, ihren Kunden über ein globales, dezentrales und sicheres 3D-Drucknetzwerk jederzeit und überall Teile auf Abruf zur Verfügung zu stellen.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Replique

Bildquelle: Pixabay (Aufmacherbild), Replique (Grafik)

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Replique

https://replique.io

Weitere Artikel

Veröffentlicht am: