Standard-Kühlschmiermittel? Naja, meint Tobias Röder, Leiter Produktmanagement bei Blaser Swisslube aus Hasle-Rüegsau, die Frage nach Standard-Kühlschmiermittel sei schwierig zu beantworten, denn eigentlich sei jede Kundensituation einzigartig. Es stelle sich immer die Frage: Welcher Materialmix, welche Maschinen und welche Werkzeuge stehen im Einsatz? «Deshalb verkauft Blaser Swisslube den Kühlschmierstoff nicht ‹ab Stange›, sagt Röder. Zurzeit hat das Unternehmen 240 Kühlschmierstofflösungen im Produktportfolio. Etwa die Hälfte dieser Produkte sind Kühlschmierstoffe für die Mischfertigung, welche für einen breiten Materialmix ausgelegt sind. Darunter fallen Fertigungsbetriebe, die unterschiedliche Werkstoffe bearbeiten und diverse Operationen (Fräsen, Drehen, Schleifen etc.) durchführen.

Dennoch hat auch Blaser Swisslube einige Produkte, die mehr verkauft werden als andere: «Unsere Top-Zehn im Bereich Mischfertigung beinhalten sowohl bewährte Produkte, die seit Jahren verfügbar sind, wie auch Neuentwicklungen, welche höchstens fünf Jahre auf dem Markt sind», erklärt Tobias Röder. «Kunden, welche seit über 15 Jahren etwa unser Blasocut 25 MD ohne Unterbruch oder Wechsel im Einsatz haben, werden auch in den nächsten Jahren weiter auf diese bewährte Technologie setzen.»

Trend: vollsynthetische und glasklare Emulsion

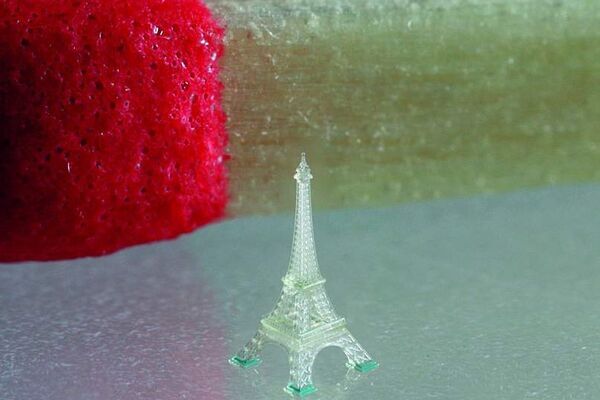

Aber es gibt auch Neuentwicklungen, wie das synthetisches Synergy 735, welches schon kurz nach seiner Markteinführung unter den Top-Drei finden ist. Der Grund? «Wir gehen davon aus, dass das unverwechselbare Leistungsspektrum dieser wasserklaren Lösung der Garant für den Erfolg ist.» Bleiben wir kurz bei den Vorzügen eines Mittels wie Synergy 735 und warum diese so beliebt sind: Es ist eine vollsynthetische und glasklare Emulsion. Dies ermöglicht eine klare Sicht auf den Bearbeitungsprozess. Das Produkt kann bei einer Vielzahl von Materialien wie Titan und Aluminiumlegierungen sowie Stahl und Edelstahl, Kupferlegierungen und Verbundwerkstoffen eingesetzt werden. Zudem sorgt es durch den neutralen pH-Wert und dem hervorragenden Spülverhalten für makellose, leicht zu reinigende Oberflächen.

Umfassenden Analyse des aktuellen Produktionsprozesses nötig

Aber wie eingangs erwähnt: Jede Kundensituation ist einzigartig und das optimale Kühlschmiermittel ergibt sich erst aus einer umfassenden Analyse des aktuellen Produktionsprozesses beim Kunden. «Bei dieser Analyse wird deutlich, welches Produkt am besten zur Situation beim Kunden und dessen Anforderungen passt», sagt Röder. Dabei wird wie erwähnt eine Bestandes- und Bedürfnisaufnahme gemacht und mittels des selbstentwickelten Liquid Tool Analyzers dokumentieren die Mitarbeitenden ihren Mehrwertvorschlag. Röder: «Daraus resultiert ein massgeschneidertes Angebot an Produkten und Dienstleistungen zur Erfüllung der Anforderungen und zur Erreichung der gemeinsam gesteckten Ziele.»

Doch wie sehr sind die produzierenden Firmen eigentlich konsequent auf der Suche nach dem optimalen Kühlschmiermittel? Sie seien zwar tatsächlich stets auf der nach einer Produktivitätssteigerung oder Prozessverbesserung in ihren Betrieben, meint Tobias Röder, «der Hauptfokus dabei liegt leider nicht immer auf dem Kühlschmierstoff.»

Eigentlich sonderbar, denn Kühlschmierstoffe könnten erwiesenermassen ein wichtiger «Hebel» in der Fertigung sein, welcher nicht ausser Acht gelassen werden darf. Denn der passende Kühlschmierstoff kann unter anderem die Oberflächenqualität, den Werkzeugverschleiss wie auch die Maschinensauberkeit positiv beeinflussen. «Ja, oftmals wird unterschätzt, wie essenziell die richtige Auswahl des Kühlschmierstoffes ist. Unsere Kunden sind häufig überrascht, wie viel ungenutztes Potenzial wir mit dem passenden Kühlschmierstoff noch ausschöpfen können», sagt Röder.

Das Potenzial des optimalen Kühlschmiermittels

Welches Potenzial geht da eigentlich verloren?

Tobias Röder: Wir haben unzählige Beispiele aus Ländern, die aufzeigen, welche Kosteneinsparungen und Produktivitätssteigerungen mit dem passenden Kühlschmierstoff möglich sind. In unseren Liquid-Tool-Studien, welche jeweils die Bestandsaufnahme beinhalten wie auch die erzielten Verbesserungen im Nachgang, ist zu sehen, dass teilweise bis zu 40 Prozent der Werkzeugkosten eingespart werden können, wenn in einen geeigneten Kühlschmierstoff investiert wird. Auch lassen sich die Lebensdauer des Kühlschmierstoffes deutlich verlängern sowie die Bearbeitungszeit reduzieren.

Haben Sie da betreffend Kühlschmiermittel ein Beispiel, welches dieses Potenzial verdeutlicht?

Tobias Röder: Gerne erläutere ich dies anhand eines Beispiels aus Asien: Ein namhafter Hersteller von Bremssystembauteilen bearbeitet in mehr als 400 Bearbeitungszentren hauptsächlich Stahl und Gusseisen. Bei dieser Anzahl an Werkzeugmaschinen stehen natürlich die Kosten im Fokus. Es wurden, wie so häufig, einheimische Produkte eingesetzt, die dann aber Probleme mit dem Geruch und der kurzen Lebensdauer des Kühlschmierstoffes mit sich brachten.

Wir haben mit unserem B-Cool MC 600 ein neues Produkt für die Stahlbearbeitung entwickelt, welches aber auch für Aluminium- und Gussbearbeitungen eingesetzt werden kann. Die Prozessanalyse mit unserem Liquid Tool Analyzer zeigte bereits deutliche Einsparungen in den Gesamtkosten, worauf wir zwei Drehmaschinen und drei Bearbeitungszentren für Tests zur Verfügung gestellt bekamen. Nach nur drei Monaten konnten wir beweisen, dass wir die Kühlschmierstoffkosten um 41 % senken konnten. Zudem verfärbte sich die Emulsion nicht mehr und die von den Mitarbeitern monierten Geruchsprobleme verschwanden.

Das sind bereits eindrücklich Zahlen. Haben Sie noch weitere dazu?

Tobias Röder: Die Auswertung zeigte eine deutliche Reduzierung der Nachfüllkonzentration von 8 % auf 1,5 % und folglich signifikante Einsparungen bei den gesamten Kühlschmierstoffkosten. Die Lebensdauer der Emulsion konnte von drei bis sechs auf ganze zwölf Monate verlängert werden. Weiter überzeugten die gute Verträglichkeit mit Mensch und Maschine, der geringere Wartungsaufwand und die eliminierten Geruch- und Schaumprobleme. Die Bauteile aus Gusseisen und aus verschiedenen Aluminiumlegierungen zeigten keine Korrosions- oder Fleckenbildungen, und die Oberflächengüte war deutlich besser als beim Vorgängerprodukt. Weiter konnten sekundäre Einsparungen beim Kühlschmierstoffwechsel aufgezeigt werden.

Warum wird das Kühlschmiermittel noch immer etwas unterschätzt?

Tobias Röder: Die Faktoren Maschine und Werkzeug sind im Hauptfokus, der Kühlschmierstoff wird oft ausser Acht gelassen. Zudem wird der Kühlschmierstoff teilweise immer noch als «notwendiges Übel» angesehen, obschon dieser nachweislich die Produktivität, Wirtschaftlichkeit und Bearbeitungsqualität steigern kann.

Die Metallverarbeiter sind spezialisiert auf die Fertigung von Bauteilen. Das Wissen um die Chemie in den Kühlschmiermitteln fehlt oftmals. Um dies zu ändern, bieten wir Schulungen für unsere Kunden an, damit sie mit diesem Know-how ihre Prozesse weiter optimieren können.

Situationen neu beurteilen und gesonderte Lösung suchen

Auch wenn die Anwendungstechniker von Blaser Kühlschmierstofflösungen für die jeweilige Kundensituation empfehlen, gibt es immer wieder Situationen, in der ein Kunde in seiner Fertigung eine Bearbeitungslinie hat, die spezifisch für eine Bearbeitung vorgesehen ist, wie für Aluminium oder Buntmetall. Hier ist es sinnvoll, die bestehende Situation neu zu beurteilen und gegebenenfalls für diese Linie eine gesonderte Lösung zu finden. So können zum Beispiel mehr Kosten eingespart oder noch bessere Oberflächengüten erzielt werden.

In den Bereichen Aerospace, Electronics und Medical gibt es zudem viele sekundäre Anforderungen an den Kühlschmierstoff. Welche das sein können, erklärt Tobias Röder: «Bestimmte Inhaltsstoffe sind nicht zulässig, die Formulierung muss weltweit in der gleichen Zusammensetzung verfügbar sein, oder es gibt sehr spezielle Legierungen. Hierfür müssen stets kundenspezifische Produkte und Lösungen entwickelt werden.»

Einzigartiges Technologiecenter

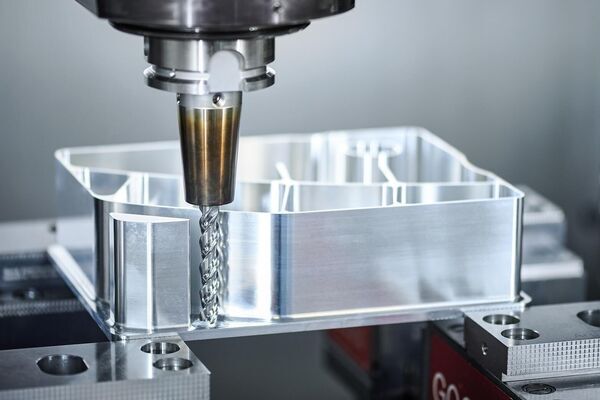

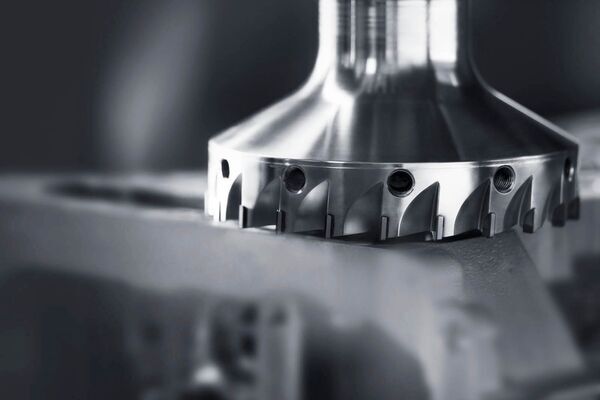

Um solche Entwicklungen überhaupt zu ermöglichen und optimal zu testen, befindet sich am Hauptsitz in Hasle-Rüegsau ein Technologiecenter. In diesem hauseigenen, top ausgestatteten Center arbeiten zurzeit 10 Fertigungstechnologen. Dies sei für einen Schmierstoffhersteller einzigartig, sagt Röder. Seine Kollegen bilden Fertigungssituationen der Partner und Kunden unter realistischen Bedingungen nach und testen – zusammen mit den Chemikerinnen und Chemikern aus dem Forschungs- und Entwicklungslabor – neuste Blaser-Kühlschmierstoffentwicklungen. Auch erarbeiten sie mit Werkzeug- oder Maschinenherstellern Schulungsprogramme und Produkttrainings.

Derzeit steht unter anderem auch Leistungstests in der Minimalmengenschmierung (MMS) an. «Wir wollen prüfen, welches Potenzial in dieser Anwendung noch steckt», erklärt Tobias Röder. Dazu gibt es eine Bearbeitungsmaschine, welche spezifisch für derartige Applikationen konzipiert ist. Momentan testen die Prozessingenieure auch die Hochleistungszerspanung neuer Titanlegierungen. Dabei entwickelt der Schmierstoffhersteller eigenen Leistungstests, um die Kühlschmierstoffprodukte bestmöglich auf den realen Einsatz vorzubereiten.

Situationen neu beurteilen und gesonderte Lösung suchen

Auch wenn die Anwendungstechniker von Blaser Kühlschmierstofflösungen für die jeweilige Kundensituation empfehlen, gibt es immer wieder Situationen, in der ein Kunde in seiner Fertigung eine Bearbeitungslinie hat, die spezifisch für eine Bearbeitung vorgesehen ist, wie für Aluminium oder Buntmetall. Hier ist es sinnvoll, die bestehende Situation neu zu beurteilen und gegebenenfalls für diese Linie eine gesonderte Lösung zu finden. So können zum Beispiel mehr Kosten eingespart oder noch bessere Oberflächengüten erzielt werden.

In den Bereichen Aerospace, Electronics und Medical gibt es zudem viele sekundäre Anforderungen an den Kühlschmierstoff. Welche das sein können, erklärt Tobias Röder: «Bestimmte Inhaltsstoffe sind nicht zulässig, die Formulierung muss weltweit in der gleichen Zusammensetzung verfügbar sein, oder es gibt sehr spezielle Legierungen. Hierfür müssen stets kundenspezifische Produkte und Lösungen entwickelt werden.»

Einzigartiges Technologiecenter

Um solche Entwicklungen überhaupt zu ermöglichen und optimal zu testen, befindet sich am Hauptsitz in Hasle-Rüegsau ein Technologiecenter. In diesem hauseigenen, top ausgestatteten Center arbeiten zurzeit 10 Fertigungstechnologen. Dies sei für einen Schmierstoffhersteller einzigartig, sagt Röder. Seine Kollegen bilden Fertigungssituationen der Partner und Kunden unter realistischen Bedingungen nach und testen – zusammen mit den Chemikerinnen und Chemikern aus dem Forschungs- und Entwicklungslabor – neuste Blaser-Kühlschmierstoffentwicklungen. Auch erarbeiten sie mit Werkzeug- oder Maschinenherstellern Schulungsprogramme und Produkttrainings.

Derzeit steht unter anderem auch Leistungstests in der Minimalmengenschmierung (MMS) an. «Wir wollen prüfen, welches Potenzial in dieser Anwendung noch steckt», erklärt Tobias Röder. Dazu gibt es eine Bearbeitungsmaschine, welche spezifisch für derartige Applikationen konzipiert ist. Momentan testen die Prozessingenieure auch die Hochleistungszerspanung neuer Titanlegierungen. Dabei entwickelt der Schmierstoffhersteller eigenen Leistungstests, um die Kühlschmierstoffprodukte bestmöglich auf den realen Einsatz vorzubereiten.

Simulation in einem fast identischen Kundenumfeld

Doch im Technologiecenter wird nicht nur an neuartigen Kühlschmiermitteln geforscht oder Kühlschmiertechnologien getestet wie die erwähnte MMS. Geprüft werden zudem moderne Filteranlagen und deren Auswirkungen auf die Kühlschmierstoffstandzeit. Auch werden bei kundenspezifischen Prozessoptimierungen Fertigungssituationen nachgebildet. Dabei werden die Faktoren Maschine, Werkzeug und Kühlschmierstoff aufeinander abgestimmt und bis zur Perfektion optimiert.

Aus Kapazitätsgründen können zwar nicht alle Fertigungssituationen von Kunden und Partnern nachgebildet werden. Aber es eignen sich spezifische Situationen, wo Probleme auftreten, damit diese eins zu eins in einem fast identischen Umfeld im Technologiecenter simuliert werden können. So können die einzelnen Parameter nochmals genau unter die Lupe genommen werden, um Optimierungen vorzunehmen. Diese werden dann quasi losgelöst von der laufenden Fertigung analysiert und optimiert.

Faktoren, auf die man achten muss

Der Kühlschmierstoff ist also ein unterschätzter Bestandteil bei den heutigen Fertigungsprozessen, birgt aber ein sehr grosses Optimierungspotenzial, wenn er richtig ausgewählt, gepflegt und überwacht wird. Dass unzählige Faktoren eine Rolle spielen, wie «gut» ein Kühlschmierstoff ist, dürfte klar sein. Ein paar wenige dieser Faktoren erklärt Tobias Röder: «Eine tragende Rolle spielt das Ansetzwasser, das der Kunde einsetzt: Ist es Hart- oder Weichwasser, Deionisiertes Wasser oder Leitungswasser? Auch der pH-Wert sowie die Konzentration sind essenziell. Die Konzentration hat beispielsweise einen direkten Einfluss auf die Schmierwirkung und den Korrosionsschutz bei den wassermischbaren Kühlschmierstoffen. In einigen Ländern, wie in Deutschland, müssen auch noch der Nitritgehalt gemessen werden, da eine Nitrosaminbildung gem. TRGS 611 vermieden werden muss. Bei den Schneidölen (Neat oils) sind der Flammpunkt und die Verdampfungsneigung sowie die Viskosität des Schneidöls für deren Leistungsfähigkeit ausschlaggebend.»

Printmagazin Technik und Wissen

Ausgabe 018 mit Schwerpunkt «Optimale Kühlschmiermittel»

Hol dir das Abo

Immer die neuste Ausgabe druckfrisch auf deinem Pult!

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Textquelle: xx

Bildquelle: xx

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Blaser Swisslube

www.blaser.com

Weitere Artikel

Veröffentlicht am: