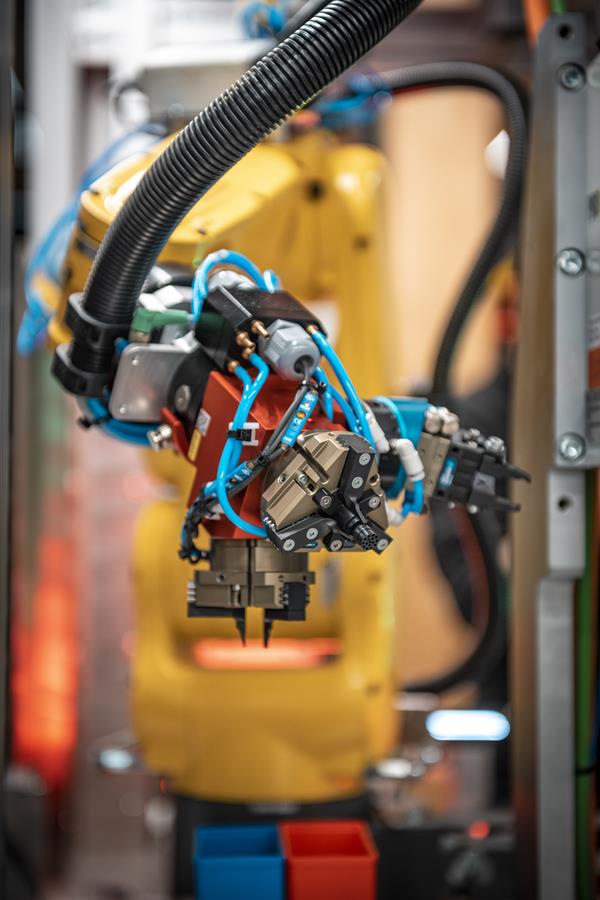

Die Robotec Solutions AG aus Seon hat einen Montageautomaten entwickelt, der mit einer Genauigkeit von fünfhundertstel Millimeter Kontaktstifte in Isolatoren einsetzt, ohne diese hierbei zu beschädigen. Im Interview erklärt Reto Brumann (im Bild), Leiter Engineering Steuerung, mit welchen Herausforderungen das verbunden ist, um die Ausschussquote entsprechend tief zu halten.

Von Markus Back (Text) und Damian Byland (Fotos)

Die Robotec Solutions AG aus Seon hat einen Montageautomaten entwickelt, der mit einer Genauigkeit von fünfhundertstel Millimeter Kontaktstifte in Isolatoren einsetzt, ohne diese hierbei zu beschädigen. Im Interview erklärt Reto Brumann (im Bild), Leiter Engineering Steuerung, mit welchen Herausforderungen das verbunden ist, um die Ausschussquote entsprechend tief zu halten.

Von Markus Back (Text) und Damian Byland (Fotos)

Sie haben bereits mehrere Montageautomatisierungsanlagen für Fischer Connectors realisiert, nun wurden Sie mit dem Bau zwei weiterer Anlagen beauftragt. Was genau wird mit diesen automatisiert?

Die Anlagen pressen elektrische Kontakte in Isolatoren und automatisieren damit eine Tätigkeit bei der Herstellung elektrischer Steckverbinder, die bisher halbautomatisch erfolgte. Während die ersten Anlagen in den Kontaktblock nur einen Stiftdurchmesser einsetzen konnten, können diese nun verschiedene Stiftdurchmesser in den Isolator einpressen. Dadurch decken die neuen Automaten ein breiteres Spektrum ab und können erst noch anspruchsvollere Steckervarianten assemblieren. Ausserdem konnten wir deren Zykluszeit weiter verkürzen.

Linearachse mit einer Wiederholgenauigkeit von einem Tausendstel Millimeter

Erklären Sie doch kurz den Arbeitsvorgang für die Fertigung eines Steckertyps. Was passiert da ganz genau?

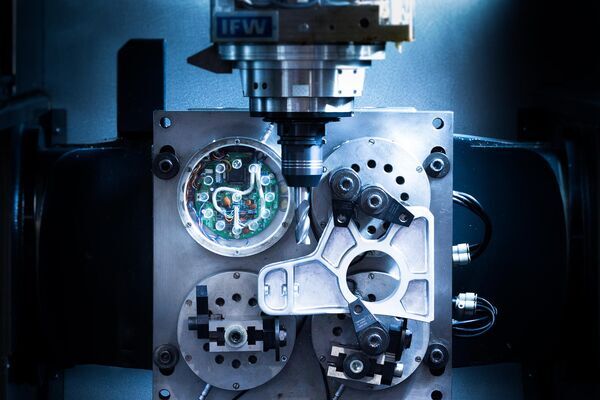

Die Anlage verfügt über mehrere Zuführungen für die unbestückten Isolatoren sowie die verschiedenen Kontaktstifte. Von der ersten Zuführung entnimmt ein Sechsachsen-Knickarm-Roboter kamerageführt einen Isolator und platziert diesen in einer auf einem Lineartisch montierten Halterung. Eine zweite Kamera kontrolliert dessen Positionierung, da dies für die weitere Bearbeitung entscheidend ist.

Derweil entnimmt ebenfalls kamerabasiert ein zweiter Sechsachsen-Knickarm-Roboter von der zweiten Zuführung einen Kontakt. Dies erfolgt der Assemblierungsreihenfolge entsprechend, weshalb eine weitere Vision-Kamera zunächst prüft, ob der Kontaktstift den korrekten Dimensionen entspricht. Eine dritte Kamera misst dessen Ausrichtung, da der Winkel für die korrekte Montage im Isolator entscheidend ist.

Ein SCARA-Roboter übernimmt den Kontakt und macht sich bereit, diesen im Isolator einzusetzen. Davor fährt die Linearachse den Isolator unter eine Kamera, die das Loch ausmisst, in das der Kontakt eingesetzt werden soll. Stimmen der Stift- und der Lochdurchmesser überein, setzt der wartende Roboter den Kontakt absolut präzise und spielfrei ein. Danach fährt der Isolator mit dem eingesetzten Kontakt unter eine Presse, wo dieser kraftüberwacht eingepresst wird. Abschliessend kontrolliert eine Vision-Kamera die Winkelausrichtung des Stifts und überprüft ausserdem, ob dieser während des Einpressvorgangs verbogen wurde.

Mit welcher Wiederholgenauigkeit arbeiten die Linearachse und die eingesetzten Roboter?

Die Linearachse ist mit einer Wiederholgenauigkeit von einem Tausendstel Millimeter das genaueste Element in der Montageautomatisierungsanlage. Die verwendeten Roboter positionieren auf zwei Hundertstel Millimeter genau.

Kadenz von Stift zu Stift: sieben Sekunden

Die Kadenz von Stift zu Stift beträgt sieben Sekunden. Was ist der limitierende Faktor für eine schnellere Zykluszeit?

Die Einschränkung ist die Präzision, die bei einer höheren Taktgeschwindigkeit nicht mehr gegeben ist. Eine höhere Dynamik in den Robotern führt zu Überschwingungen, in deren Folge die Kontakte nicht mehr exakt platziert werden können. Allerspätestens beim Einpressvorgang würden diese dann verbogen werden.

Woher wissen Roboter und Greifer, wo der Kontaktstift platziert werden muss? Es gibt zwar ein Lochbild des Isolators, aber dessen Position im Raum muss ja definiert sein, weil ansonsten das Einsetzen nicht klappt.

Jede Position, die einer der Roboter anfahren kann, ist in einem Koordinatensystem hinterlegt, dessen Nullpunkt über alle Teilsysteme der Anlage hinweg kalibriert ist. Was das in der Anwendung bedeutet, ist einfach erklärt. Die Nullposition der Vision-Kamera, welche zum Beispiel die Position des Lochs im Isolator ausmisst, stimmt exakt mit der Nullposition des Roboters überein. Stellt die Kamera nun fest, dass das Loch, in welches der Kontaktstift eingesetzt werden soll, um 0,3 Millimeter von der x-Achse abweicht, weiss der Roboter, dass er seine Position ebenfalls um 0,3 Millimeter in der x-Achse korrigieren muss, um den Kontaktstift beim Einsetzen nicht zu beschädigen.

Erfolgt diese Kalibration einmalig oder richten sich sämtliche Systeme beim Einrichten eines Folgeauftrags neu aus?

Die Anlage wird einmalig von uns abgenullt. Alle Koordinaten, die ein Bediener später mit einem Auftrag ins System einliest, beziehen sich auf die von uns eingerichteten Nullpunkte.

Dem Roboter fehlt das Feingefühl, aber…

Was ist die Schwierigkeit, wenn eine menschliche Tätigkeit automatisiert werden soll?

Wenn ein Mensch einen Kontaktstift in einen Isolator einsetzt, sieht er genau, was er macht und spürt über seine Finger, ob es einen Widerstand gibt. Dem Roboter fehlt dieses Feingefühl. Er fährt in Position und setzt den Kontaktstift auf. Ist dieser nicht exakt über der Bohrung des Isolators platziert, wird dieser allerspätestens beim Einsetzen verbogen, womit das Bauteil Ausschuss ist. Daher ist die angesprochene Kalibration für ein perfektes Zusammenspiel zwischen Robotik und Bildverarbeitung entscheidend. Wichtig ist dabei natürlich auch, das Ganze absolut bedienerfreundlich zu gestalten.

Wenn der Isolator eingelegt ist, wird dann dessen Position nochmals überprüft? Es könnte ja sein, dass dieser aufgrund eines Staubkorns schräg aufliegt, was beim Einsetzen der Kontaktstifte ebenfalls zu Problemen führen könnte.

Das ist so! Wir prüfen zwar nicht, wie der Isolator aufliegt, kontrollieren aber vor dem Einsetzen des Kontaktstifts die entsprechende Bohrung. Stellt die Vision-Kamera in dieser etwas fest, wird der Isolator unter eine Ausblasstation verfahren und danach nochmals inspiziert. Würde dieser wie von Ihnen beschrieben schräg aufliegen, wäre das Loch nicht rund, sondern eine Ellipse – und diese könnte die Kamera bis zu einem gewissen Grad erkennen.

Industrie-Kameras und die Datenströme

Moderne Industrie-Kameras erzeugen gewaltige Datenströme. Was geschieht mit diesen Daten?

Die Bilder könnten für eine spätere Auswertung aufgezeichnet werden, was in diesem Falle aber nicht erfolgt. Das System interessiert sich nur im Moment der Bildaufnahme für die Position und danach wird die Aufnahme gelöscht und durch die nächste ersetzt.

Wie haben Sie es gelöst, dass die Bildverarbeitung und die Robotik die Steuerung nicht zu sehr beanspruchen?

Wir haben die Logik auf diverse Untersysteme verteilt. Das HMI und die Reihenfolge der Assemblierung laufen auf einer SPS. Kommt nun ein neuer Auftrag, sendet diese alle relevanten Daten an die Subsysteme. Dadurch weiss beispielsweise der Roboter, was nun gefertigt wird und lädt eigenständig die benötigten Informationen aus der Datenbank, um die entsprechenden Bewegungen ausführen zu können.

Dieser Ansatz ist übrigens auch bei der Entwicklung praktisch. Mit diesem lässt sich die Arbeit sehr gut aufteilen, so dass sich ein Ingenieur ausschliesslich um die Programmierung der SPS, der nächste um die der Roboter und ein weiterer um die der Bildverarbeitung kümmern kann.

Dem Roboter fehlt das Feingefühl, aber…

Was ist die Schwierigkeit, wenn eine menschliche Tätigkeit automatisiert werden soll?

Wenn ein Mensch einen Kontaktstift in einen Isolator einsetzt, sieht er genau, was er macht und spürt über seine Finger, ob es einen Widerstand gibt. Dem Roboter fehlt dieses Feingefühl. Er fährt in Position und setzt den Kontaktstift auf. Ist dieser nicht exakt über der Bohrung des Isolators platziert, wird dieser allerspätestens beim Einsetzen verbogen, womit das Bauteil Ausschuss ist. Daher ist die angesprochene Kalibration für ein perfektes Zusammenspiel zwischen Robotik und Bildverarbeitung entscheidend. Wichtig ist dabei natürlich auch, das Ganze absolut bedienerfreundlich zu gestalten.

Wenn der Isolator eingelegt ist, wird dann dessen Position nochmals überprüft? Es könnte ja sein, dass dieser aufgrund eines Staubkorns schräg aufliegt, was beim Einsetzen der Kontaktstifte ebenfalls zu Problemen führen könnte.

Das ist so! Wir prüfen zwar nicht, wie der Isolator aufliegt, kontrollieren aber vor dem Einsetzen des Kontaktstifts die entsprechende Bohrung. Stellt die Vision-Kamera in dieser etwas fest, wird der Isolator unter eine Ausblasstation verfahren und danach nochmals inspiziert. Würde dieser wie von Ihnen beschrieben schräg aufliegen, wäre das Loch nicht rund, sondern eine Ellipse – und diese könnte die Kamera bis zu einem gewissen Grad erkennen.

Industrie-Kameras und die Datenströme

Moderne Industrie-Kameras erzeugen gewaltige Datenströme. Was geschieht mit diesen Daten?

Die Bilder könnten für eine spätere Auswertung aufgezeichnet werden, was in diesem Falle aber nicht erfolgt. Das System interessiert sich nur im Moment der Bildaufnahme für die Position und danach wird die Aufnahme gelöscht und durch die nächste ersetzt.

Wie haben Sie es gelöst, dass die Bildverarbeitung und die Robotik die Steuerung nicht zu sehr beanspruchen?

Wir haben die Logik auf diverse Untersysteme verteilt. Das HMI und die Reihenfolge der Assemblierung laufen auf einer SPS. Kommt nun ein neuer Auftrag, sendet diese alle relevanten Daten an die Subsysteme. Dadurch weiss beispielsweise der Roboter, was nun gefertigt wird und lädt eigenständig die benötigten Informationen aus der Datenbank, um die entsprechenden Bewegungen ausführen zu können.

Dieser Ansatz ist übrigens auch bei der Entwicklung praktisch. Mit diesem lässt sich die Arbeit sehr gut aufteilen, so dass sich ein Ingenieur ausschliesslich um die Programmierung der SPS, der nächste um die der Roboter und ein weiterer um die der Bildverarbeitung kümmern kann.

Bedeutung der einzelnen Parameter verstehen

Lassen Sie uns über die bereits angesprochene Benutzerfreundlichkeit reden. Sie als Hersteller sind mit den Abläufen der Anlage bestens vertraut. Woher wissen Sie aber, dass Sie diese auch wirklich benutzerfreundlich entwickelt haben?

Bevor wir eine Software komplett aufsetzen oder programmieren, erhält der Kunde eine Vorab-Version des HMI und des Bedienkonzepts der Anlage. Dessen Feedback integrieren wir anschliessend in das Bedienkonzept der Anlage.

Die Eingabe eines neuen Steckertyps soll sehr einfach sein. Ist es wirklich so einfach oder bedarf es hierfür Expertenwissen?

Expertenwissen braucht es nicht, aber eine Schulung. Für jeden Arbeitsschritt erhält der Anwender eine Bedienungsanleitung, die ganz genau beschreibt, wie er ein neues Bauteil einzulernen hat. Je nach Polzahl sind 20 bis 50 Parameter, die teilweise mit Unterstützung des Visionsystems eingelernt werden, zu definieren. Dafür braucht es keinen Doktortitel, aber der Einrichter muss schon die Bedeutung der einzelnen Parameter verstehen.

Die Montageanlage soll eines Tages hunderte Steckertypen assemblieren können. Wie garantieren Sie diese Bandbreite?

Wir haben zu Projektbeginn die möglichen Isolatoren und Kontaktstifte erhalten, die auf der Anlage montiert werden sollen. Damit waren der mechanische Bereich und die Auslegung der Roboter definiert. Auf der Softwareseite gibt es diese Abhängigkeiten von mechanischen Grössen nicht. Hier entstehen jedoch Abhängigkeiten aus der Konfigurationsvielfältigkeit, etwa dass Kontakttyp 1 nicht mit Kontakttyp 2 konfiguriert werden kann. Diese Kriterien müssen alle in der Software abgebildet sein.

Immer den perfekten Greifer wählen

Während der Konstruktion erfolgten bereits erste Tests für Kamera und Beleuchtung. Was ist der Gedanke dahinter?

Im Vision-Labor prüfen wir vorab, ob sich die Ideen des Konstrukteurs auch wirklich umsetzen lassen. Dabei arbeiten wir eine Liste ab und können, wenn die Montage einen gewissen Stand erreicht hat, bereits mit den ersten Tests beginnen. Dieser Ansatz vermeidet Fehler und beschleunigt die Inbetriebnahme der Anlage.

Wie handhaben Sie die verschiedenen Stiftdurchmesser, die im gleichen Isolator eingesetzt werden sollen?

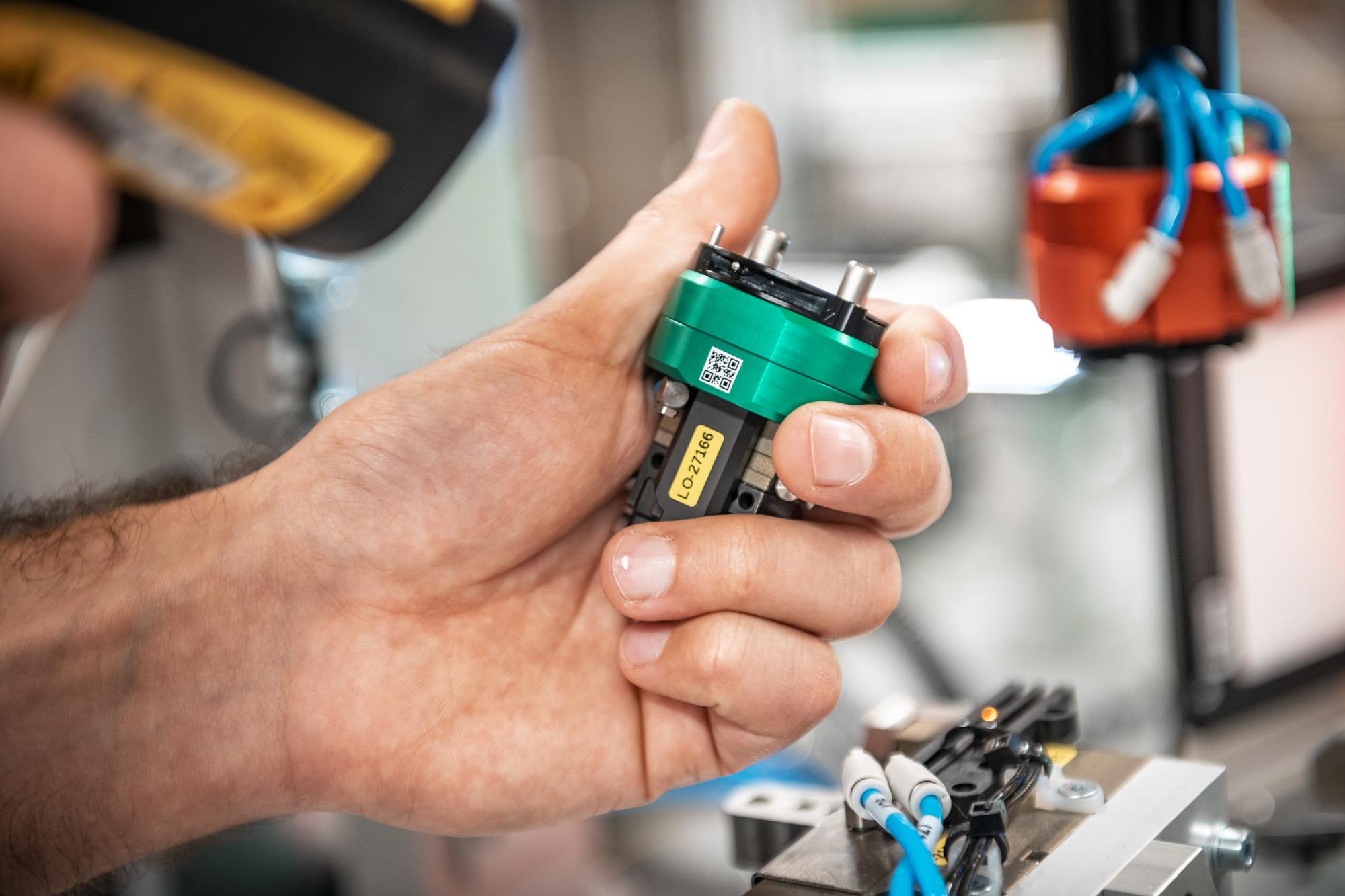

Bis zu einem gewissen Bereich kann der Greifer unterschiedliche Stiftdurchmesser handhaben. Kann er das nicht, wechselt der Roboter eigenständig den Greifer aus.

In Ihrer Werkstatt habe ich Dutzende Greifer gesehen. Wie garantieren Sie, dass nicht versehentlich ein falscher Greifer zum Einsatz kommt?

Jedes Werkzeug verfügt über einen QR-Code. Beim Einrichten eines neuen Auftrags scannt der Maschinenbediener diesen beim Einsetzen ab, so dass die Steuerung im Hintergrund eine Plausibilitätsprüfung durchführen kann. Stimmt der QR-Code nicht mit den im Programm hinterlegten Angaben überein, gibt es eine Fehlermeldung.

Optische Signale für den Maschinenbediener

Die Zuführungen für die Isolatoren und Kontaktstifte haben RGB-Licht. Wieso?

Das hat zwei Gründe. Der erste Grund hat mit dem Bildverarbeitungssystem zu tun. Wenn dieses die Isolatoren und die Kontakte vor einem blauen Hintergrund aufnimmt, kann es die Aufnahmen am besten auswerten. Der andere Grund ist eine optische Signalisierung für den Maschinenbediener. Wenn alles okay ist, leuchtet der Zuführtisch grün, findet der Greifer kein Bauteil, leuchtet dieser rot.

Was sollte aus Ihrer Sicht abschliessend unbedingt noch zu diesem Projekt gesagt werden?

Es ist ein äusserst komplexes System und ich bin extrem stolz darauf, wie sich jeder Einzelne hier reingekniet und so das Projekt zum Erfolg geführt hat. Für die Robotec Solutions AG war es eines der anspruchsvollsten Projekte in seiner Firmengeschichte überhaupt. Es bedurfte einiger Nachtschichten, um die Anlage fristgerecht fertigstellen zu können. Dank des Einsatzes aller haben wir aber eine Punktlandung hingelegt und ein laufendes System geschaffen, das uns grosse Freude bereitet.

Das klingt so, als wollten Sie den Montageautomaten gar nicht mehr hergeben?

(lacht) Ja, das stimmt.

Weitere Artikel, die Sie interessieren könnten

Impressum

Autor: Robotech

Fotos: Damian Byland

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Robotec Solutions AG

www.robotec-ag.com

Weitere Artikel

Veröffentlicht am: