Tschudin schaltet den Faktor Wärmegang aus

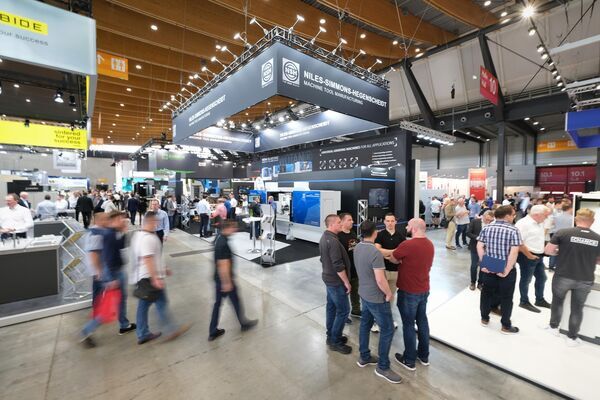

Weltneuheit auf der AMB vom 10. bis 14. September

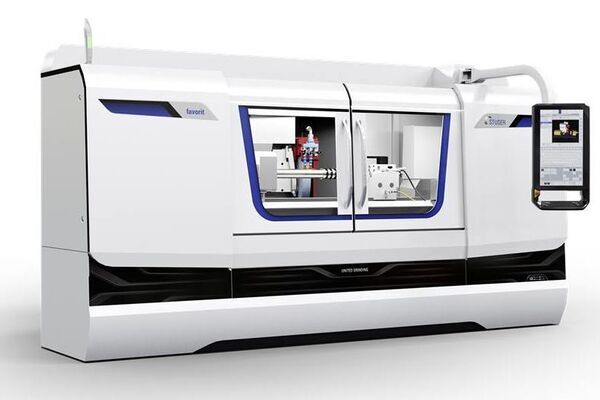

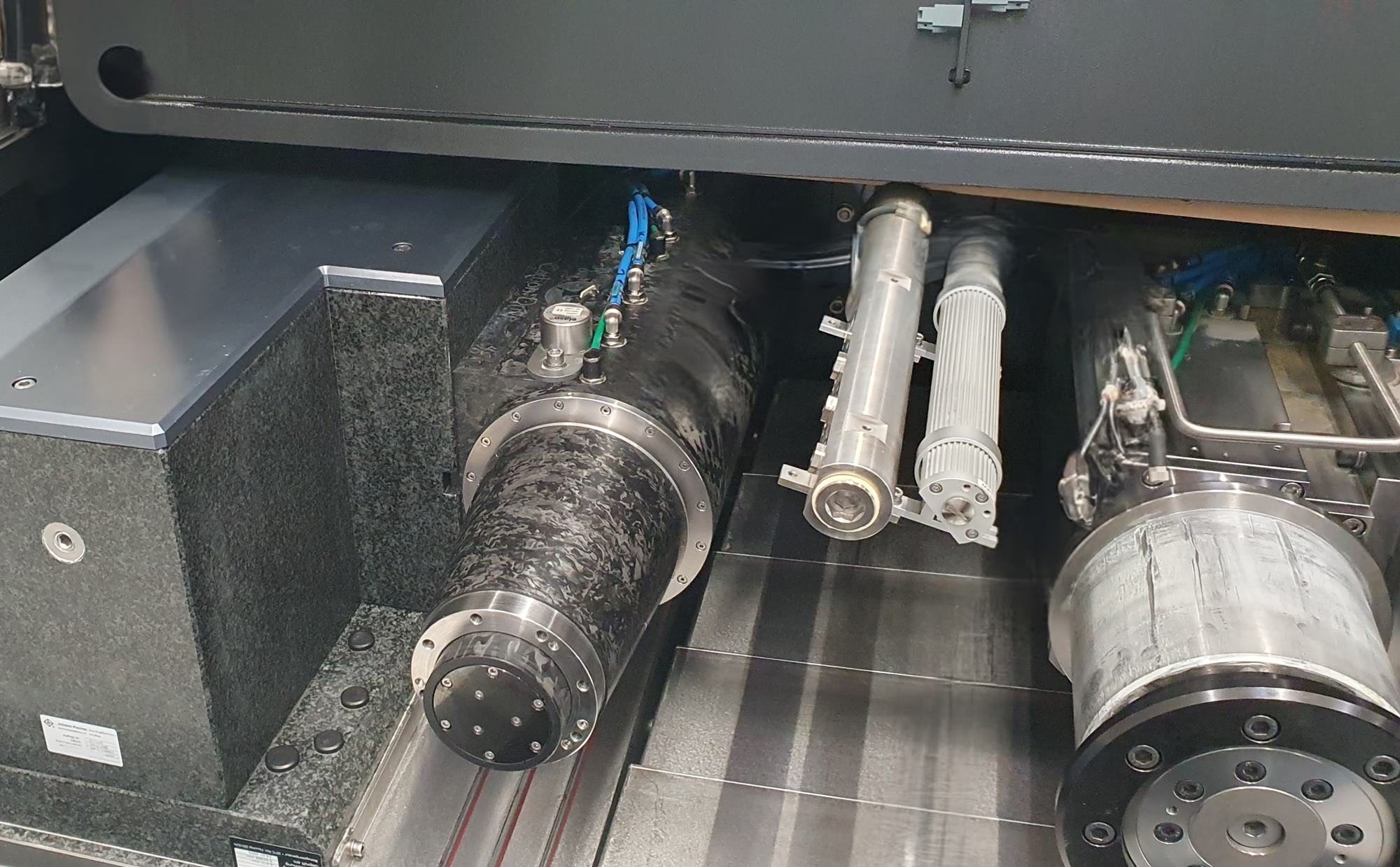

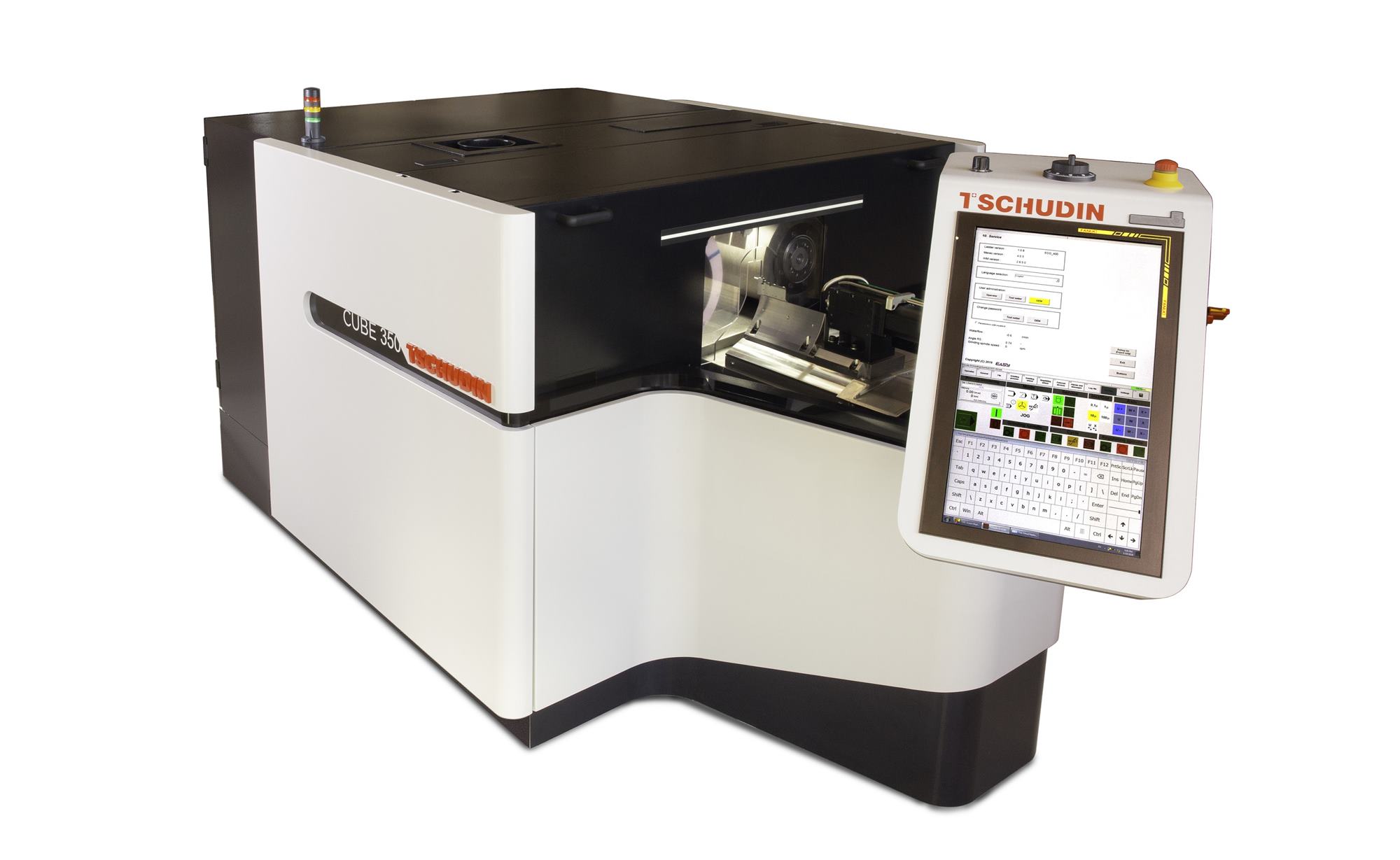

Die Schweizer Tschudin AG zeigt auf der AMB in Stuttgart eine Weltneuheit: Schleif- und Regelspindeln aus Karbon reduzieren den Wärmegang der ausgestellten Aussenrundschleifmaschine CUBE 350 auf ein absolutes Minimum.

Redaktionelle Bearbeitung: Technik und Wissen

Die Schweizer Schleifexperten von Tschudin präsentieren an der internationalen Metallbearbeitungs-Fachmesse AMB, die vom 10. bis 14. September in Stuttgart stattfindet, eine echte Weltneuheit: Eine Schleifmaschine mit perfektem Wärmegang. «Wir arbeiten seit drei Jahrzehnten konsequent daran, den Wärmegang unserer Maschinen auf ein Minimum zu reduzieren. Mit den im Schleifbereich völlig neuen Schleif- und Regelspindeln aus Karbon haben wir nun das letzte Puzzleteil eingesetzt. Die ausgestellte spitzenlose Aussenrundschleifmaschine CUBE 350 ist die erste Schleifmaschine ohne Wärmegang», erklärt Urs Tschudin, Gesellschafter der Tschudin AG. «Mit diesem Spindelkonzept untermauern wir unseren Status als Innovator und bieten unseren Kunden eine neue Dimension von Genauigkeit und Abtragsleistung.»

Zahlreiche Vorteile

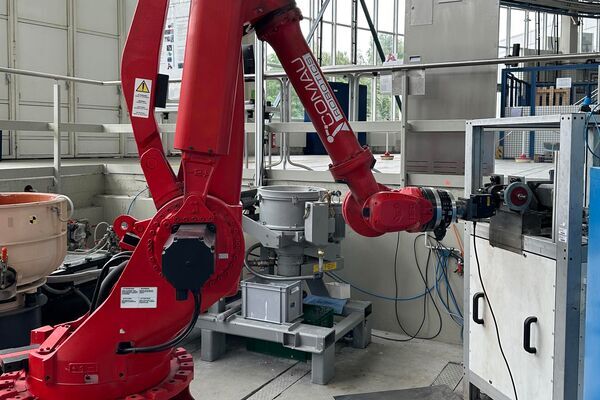

Die Vorteile liegen auf der Hand: Durch das Minimieren des Wärmegangs ist eine Produktion mit gleichbleibend hoher Genauigkeit zu jeder Zeit garantiert. Ein zeitraubendes Warmlaufen der Maschine, zum Beispiel am Montagmorgen nach dem Wochenende, ist nicht mehr nötig. «Selbst wenn die Maschine ein Wochenende steht, kann sie sofort innerhalb einer Massabweichung von maximal 1 µm produzieren», sagt Urs Tschudin. Darüber hinaus können auch beim mehrbahnigen Schleifen alle Teile im exakten Mass gefertigt werden – Schleif- und Regelscheibe bleiben parallel, weil eine thermische Verlagerung unterbunden wird. Auf diese Weise ermöglicht die CUBE 350 ein sehr langes autonomes Arbeiten sowie unbemannte Schichten.

«Die hohe Schleifqualität bei voller Schleifspaltbelegung war schon bisher ein Qualitätsmerkmal unserer Maschinen. Mit den Karbonspindeln optimieren wir diesen Aspekt weiter und reizen das Maximum aus», betont Urs Tschudin. Die Einführung der Karbonspindeln, erläutert Herr Tschudin, sei der finale Schritt in einem jahrzehntelangen Entwicklungsprozess. Schon seit 30 Jahren setzt Tschudin auf Linearmotoren. Vor mehr als 25 Jahren wurden Maschinenbette aus massivem Naturgranit eingesetzt, die sich durch ihre grosse Masse und Trägheit nur extrem langsam erwärmen. In einem weiteren Schritt wurden die Schleifspindelschlitten ebenfalls als Granitblock ausgeführt – die senkrechte Anschlagfläche für die Spindeln führte zu einer drastischen Reduktion des Wärmegangs. Auf der ecoLine 400 sorgt seit zehn Jahren eine Spindel aus Invar für einen auf zehn Prozent reduzierten Wärmegang. Die Karbonspindeln, auf die Tschudin ein Patent angemeldet hat, haben den Wärmegang nun auf ein absolutes Minimum reduziert.

Erfolgreiche Testphase

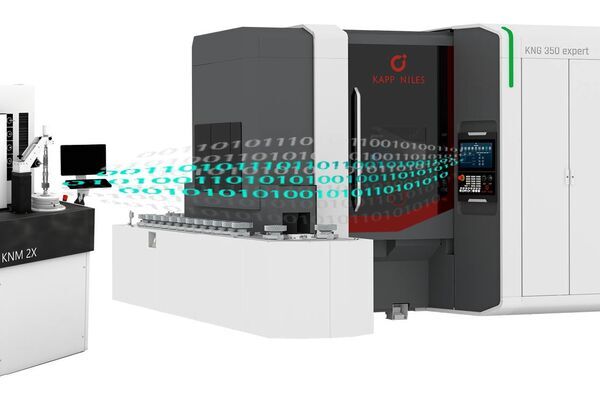

Seit mehr als einem halben Jahr werden die in Zusammenarbeit mit der Carbon-Drive GmbH entwickelten Karbonspindeln getestet und angepasst – mit vielversprechenden Ergebnissen: «Wie Materialien auf Wärme reagieren, hat einen grossen Einfluss in der Präzisionsfertigung. Die Temperaturbeständigkeit von Kohlenstofffasern ist besonders hoch – Spindeln aus Karbon unterbinden deshalb eine thermische Ausdehnung in der Maschine. Sie sind massstabiler und haben eine höhere Biegesteifigkeit, wodurch sie höhere Zustellungen fahren können, was wiederum eine höhere Zerspanleistung bedeutet. In einigen Testreihen sind die Karbonspindeln bislang bis zu zehn bis 20 Prozent effektiver als Stahlspindeln», berichtet Nikolas Ernst, Leiter Konstruktion bei der Tschudin AG.

Entwicklungspartner Carbon-Drive

Die im hessischen Weiterstadt ansässige Carbon-Drive GmbH ist der kompetente und im spitzenlosen Schleifbereich exklusive Tschudin-Entwicklungs- und Konstruktionspartner für Karbonspindeln. Carbon-Drive ist aus einem Forschungsprojekt an der Technischen Universität Darmstadt hervorgegangen. Co-Gründer und Geschäftsführer Dr.-Ing. Martin Klimach erklärt: «Spindeln aus Kohlenstofffasern bringen unterschiedliche Vorteile mit sich, allen voran die minimale Wärmeausdehnung. Je nach Faserart und Faserorientierung können wir Karbonspindeln mit unterschiedlichen Eigenschaften herstellen und so auf Prozessbedürfnisse der Kunden reagieren.»

Im Jahr 2019 trafen sich Urs Tschudin und Martin Klimach an einem Branchenevent. Die Carbon-Drive GmbH hatte zu diesem Zeitpunkt schon an Frässpindeln aus Kohlenstofffasern gearbeitet. Die Idee, Karbonspindeln auch im Schleifbereich zum Einsatz zu bringen, liess beide Experten nicht mehr los. Gesagt, getan: Ende 2023 war die erste Spindel fertig, seither wird getestet und verfeinert. An der AMB feiert die Innovation nun Weltpremiere. Nikolas Ernst: «Jeder Entwicklungsprozess ist komplex. Die etablierten Hersteller kennen Stahl in- und auswendig, alle Prozesse sind auf Stahl ausgelegt. Wir sind aber davon überzeugt, dass Karbonspindeln aufgrund der physikalischen Eigenschaften einen essenziellen Mehrwert bieten und auch preislich attraktiv sein werden.»

Für höchste Qualitätsansprüche

Besonders interessant, erklärt Urs Tschudin, sei die mit Karbonspindeln bestückte CUBE 350 für Hersteller, die höchste Ansprüche in Sachen Qualität und Genauigkeit stellen. «Je hochgenauer Teile gefertigt werden müssen, desto interessanter wird die Schleifmaschine mit optimalem Wärmegang. Denn durch die höhere Massstabilität und höhere Antriebsleistung können wir hier einen echten Mehrwert bieten.»

Die CUBE 350 wird in der Standardausführung weiterhin mit Stahlspindeln bestückt. Die Karbonspindeln sind optional verfügbar.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Tschudin

Bildquelle: Tschudin

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: