Klassische Prozessabläufe produzieren Ungenauigkeiten

Einer der grössten Zeitfresser in diesem von ihm skizzierten Gesamtprozess sind die schlecht planbaren Liegezeiten zwischen den Bearbeitungsschritten auf verschiedenen Maschinen. Folge: Verlängerte Durchlaufzeiten mit negativen Auswirkungen auf Kosten und Termine. «Hinzu kommt, wenn ich zwischendurch erodiere, muss ich anschliessend messen. Denn ich benötige den Nullpunkt, um das Teil wieder richtig anfahren zu können.» Zudem könnten sich die Positionier-Ungenauigkeiten der Maschinen addieren. «Durch Umspannen von einer Maschine auf die andere ist jedes Mal mindestens ein μm weg.»

Möglichst viele Bearbeitungsschritte zusammenzufassen

Rotzoll plädiert deshalb dafür, möglichst viele Bearbeitungsschritte so zusammenzufassen, dass diese dann auf nur noch einer einzigen Maschine in einer Aufspannung stattfinden. Er nennt als Stichworte Hartfräsen als Alternative zum Schleifen und Senkerodieren sowie hochpräzises Mikro-Hartbohren bis 66 HRC, was das Drahterodieren von Passungen oft überflüssig macht. «Liege- bzw. Rüstzeiten reduzieren sich so im Idealfall auf das Bestücken der 5-Achs-Maschine mit Werkzeugen, die Werkstückspannung sowie auf das einmalige Umspannen.»

Das Ermitteln der richtigen Optimierungsstrategie

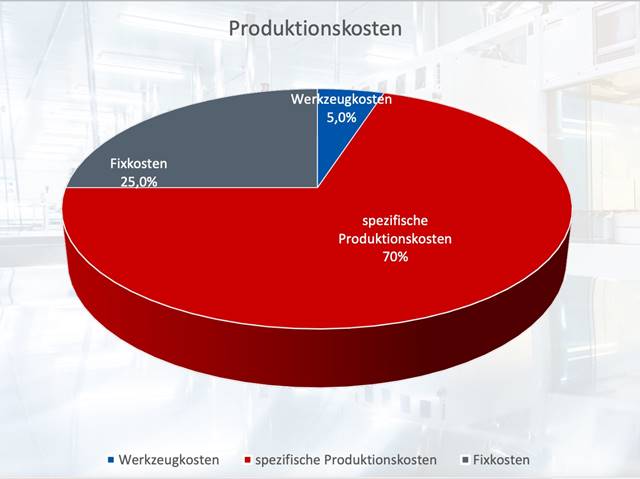

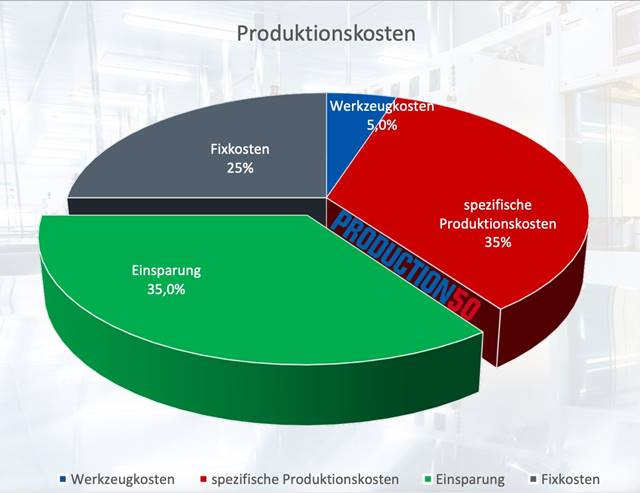

Beim Ermitteln der richtigen Optimierungsstrategie gehen Rotzoll und seine Kollegen stets nach der von Moldino primär für den Fräsbereich entwickelten Production50-Methode (P50) vor. Dabei geht es darum, gemeinsam mit den Kunden die bestehenden Bearbeitungsprozesse zu analysieren, um mit diesen Erkenntnissen eine neue Perspektive auf den gesamten Fertigungsprozess zu erhalten. Basierend darauf kann die Wirtschaftlichkeit der Bearbeitung oft erheblich gesteigert werden. Abschliessend wird über eine Wirtschaftlichkeitsberechnung der Mehrwert der Umstellung aufgezeigt.

Teilnehmer fertigten Benchmark-Werkstücke

Das Thema Prozessoptimierung durch Komplettbearbeitung hat Moldino zum Anlass genommen, in Zusammenarbeit mit Röders deutschlandweit eine Workshop-Reihe zu starten. Deren Auftaktveranstaltung fand bei Röders in Soltau statt.

Zu dem gutbesuchten Event hatte sich Rotzoll zusammen mit seinem Herforder Kollegen Andreas Schadeck etwas ganz Besonderes einfallen lassen: Nämlich ein speziell für diese Veranstaltung konstruiertes, praxisnahes Konturwerkstück, dessen 3D-CAD-Daten einigen ausgewählten Teilnehmern im Vorfeld ausgehändigt werden sollten.

Verbunden war dies mit der Bitte, dieses Beispielteil mit den in ihrem Haus üblichen Technologien zu fertigen und die benötigten Bearbeitungszeiten sowie alle damit verbundenen Liege- und Transportzeiten zu dokumentieren. Dabei handelte es sich um langjährige Moldino-Kunden, die persönlich bekannt waren. Das auf 52 HRC gehärtete und geschliffene Rohmaterial wurde mitgeliefert.

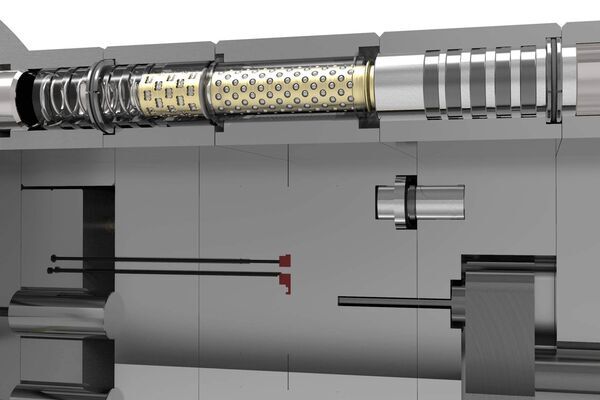

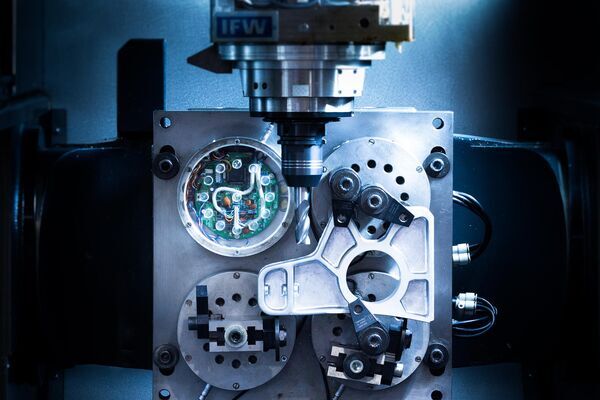

Die Konstruktion aus Warmarbeitsstahl 1.2343 ESU (X37CrMoV5-1 ESU) war der Auswerferseite jenes Formeinsatzes nachempfunden, dessen konventioneller Fertigungsablauf weiter oben im Text von Rotzoll bereits beschrieben wurde.

Die Konstruktion und ihre technischen Herausforderungen

Die Konstruktion bot einige Herausforderungen: So galt es für die Auswerfer 37 Durchgangsbohrungen mit Toleranz H7 in den Durchmessern 0,6 mm, 0,8 mm, 1 mm, 1,5 mm sowie 2 mm herzustellen. Bei drei weiteren Passungen mit 6 mm Durchmesser betrugen die Toleranzvorgaben 0 bis +3 µm. Auch die seitlichen Dichtbereiche des Formeinsatzes waren anspruchsvoll, insbesondere bezüglich der hohen Anforderungen an die Zylindrizität. Dies traf auch auf die drei zu fertigenden optischen Flächen (Spiegelflächen) mit einem geforderten Mittenrauwert von Ra 0,025 µm zu. Deshalb wurde für das Beispielwerkstück die Werkstoffausführung Elektroschlacke umgeschmolzen (ESU) gewählt, weil diese sich sehr gut für das Herstellen von Hochglanzflächen eignet.

Ansonsten betrug die Toleranz der Kontur- und Bodenflächen +/- 0,01 mm, die für entsprechende Spritzgussformeinsätze typisch ist. «Die ausgewählten Teilnehmer hatten das Teil also mit der ihnen jeweils zur Verfügung stehenden Fertigungstechnik hergestellt, alle Schritte dokumentiert und zum Workshop mitgebracht», erzählt Schadeck. Eine zusätzliche Motivation hierfür war, dass ihnen im Nachgang eine individuelle Auswertung hinsichtlich der Vorgehensweise versprochen wurde.

Komplettbearbeitung in zwei Aufspannungen

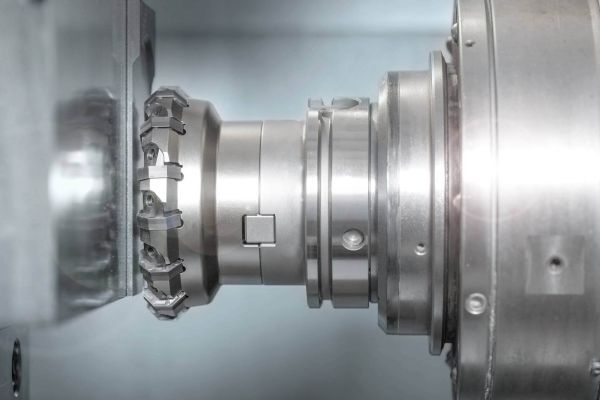

Und was ist nun dabei herausgekommen? Es gab unter den Kunden niemand, der den Benchmark-Formeinsatz auf einer einzigen Maschine komplett gefertigt hat. Doch genau dies hatten Rotzoll und Schadeck gemacht, 5-achsig in zwei Aufspannungen. Und zwar auf einer RXP 601 DS im Technikum von Röders, die wie alle Maschinen dieses Herstellers für ihre hohe Dynamik und Genauigkeit bekannt ist. «Denn gute Werkzeuge laufen nur dann optimal, wenn die Maschine das auch umsetzen kann», sagt Röders-Vertriebsleiter Oliver Gossel, der in einem gesonderten Programmpunkt des Workshops die Features der neuen Steuerungs-Generation RMS6 präsentierte. Deshalb sind die Maschinen extrem steif, schwingungsstabil und verfügen über ein ausgefeiltes Temperaturmanagement.

Wichtig: schnelles Regelverhalten (Racecut)

Wichtig ist auch ein sehr schnelles Regelverhalten, Racecut genannt. Der Soll-Ist-Vergleich findet also 32‘000 Mal pro Sekunde statt, was sich in höherer Oberflächengüte sowie bei den Möglichkeiten einer weiteren Bearbeitungsreduktion bemerkbar macht. «Diese 32-kHz-Regler werden von uns in allen drei Regelkreisen eingesetzt, also Position, Geschwindigkeit und Strom», betont der promovierte Ingenieur. «Damit sind wir in der Regelung doppelt so schnell wie unsere Mitbewerber.»

Doch zurück zur Fertigung des Beispielwerkstücks: Die meisten Bearbeitungsbeispiele sind im Vorfeld des Workshops hergestellt worden. Alle diese Schritte wurden dann bei der Präsentation detailliert erläutert. Dabei ging es auch um Grundsätzliches wie die Vor- und Nachteile der Hartbearbeitung, insbesondere des Hartschruppens. Oder wann und bei welchen Randbedingungen nach heutigem Stand auf das Senk- und Drahterodieren verzichtet werden kann und wann nicht. Zudem wurden Highlights auf der Röders-Maschine live gezeigt.

Verschleissarmes Hartfräsen von drei Spiegelflächen

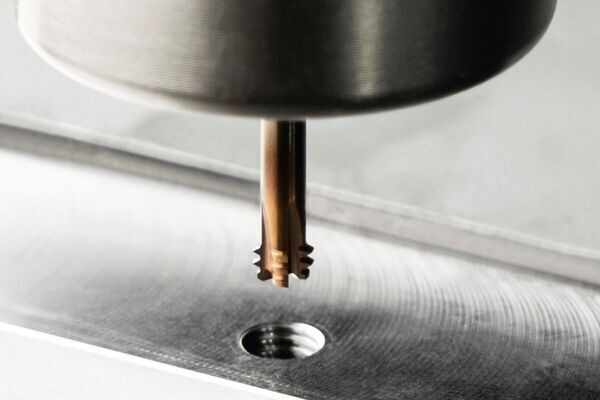

Zum Beispiel das Hartbohren der H7-Passungen mit den neuen Moldino-Mikrobohrern der EMSBH-ATH-Reihe für die Auswerfer. Oder das Erzielen der notwendigen Zylindrizität respektive Winkeltoleranz bei den Wandungen, also den seitlichen Dichtbereichen, was in Soltau anhand des noch weniger bekannten Stechfräsens gezeigt wurde. Auch die drei 6-mm-Passungen waren von Moldino mit dieser Frässtrategie hergestellt worden. Für Staunen sorgte bei vielen Teilnehmern auch das verschleissarme Hartfräsen der drei Spiegelflächen des Beispielformeinsatzes mit dem TH3-beschichteten Vollhartmetall-Polygonwerkzeug der neuen EHHRE-Reihe.

«Die gesammelten Daten der Kunden haben wir anonymisiert und hieraus einen Durchschnitt sowie den Besten ermittelt», beschreibt Rotzoll die Vorgehensweise. «Ohne diese Werte im Vorfeld zu kennen, haben wir uns mit dem identischen und mit unseren Technologien gefertigten Formeinsatz dem Benchmarking gestellt.» Alle Werkstücke wurden kontur- und auswerferseitig komplett vermessen. «Wir haben alle Durchmesser der H7-Passungen gebohrt.» Alle Kunden hatten hingegen die Startlöcher per Elektrode hergestellt und das Endmass dann klassisch drahterodiert. «Wir waren mit allen Bohrungen stets in der Toleranz, viele Kunden auch, einige hingegen nicht.» Es sollte damit keinesfalls die Botschaft ankommen, sie könnten alles besser, betont Rotzoll. «Es ging uns vielmehr darum zu zeigen, wir können die Toleranz halten – und das in einem Bruchteil der Zeit.»