Zur Kernkompetenz der RSD Polytec GmbH in Bad Säckingen zählen Werkzeuge für Lichtoptiken. Seit Kurzem setzt das südbadische Unternehmen zum Feinschlichten die neuen EPDBEH-Kugelfräser von Moldino ein. Jetzt wird nur noch ein einziges Werkzeug benötigt, um nahezu verschleissfrei auch eine grosse, spiegelnde Oberfläche fräsen zu können.

Ein Beitrag der Firma Moldino

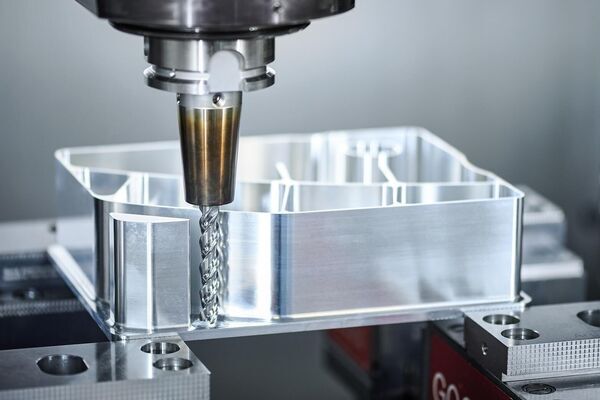

Bereits vor gut fünf Jahren begann RSD Polytec damit, auf das HSC-Fräsen und hier primär die Hartbearbeitung auf VHM-Werkzeuge (Vollhartmetall) des japanischen Herstellers Moldino (ehemals MMC Hitachi Tool) umzustellen. Diese hochgenauen Fräser sind dann für immer mehr Kavitätsbereiche eingesetzt worden, die beim Formen- und Werkzeugbauer früher ausschliesslich senkerodiert wurden.

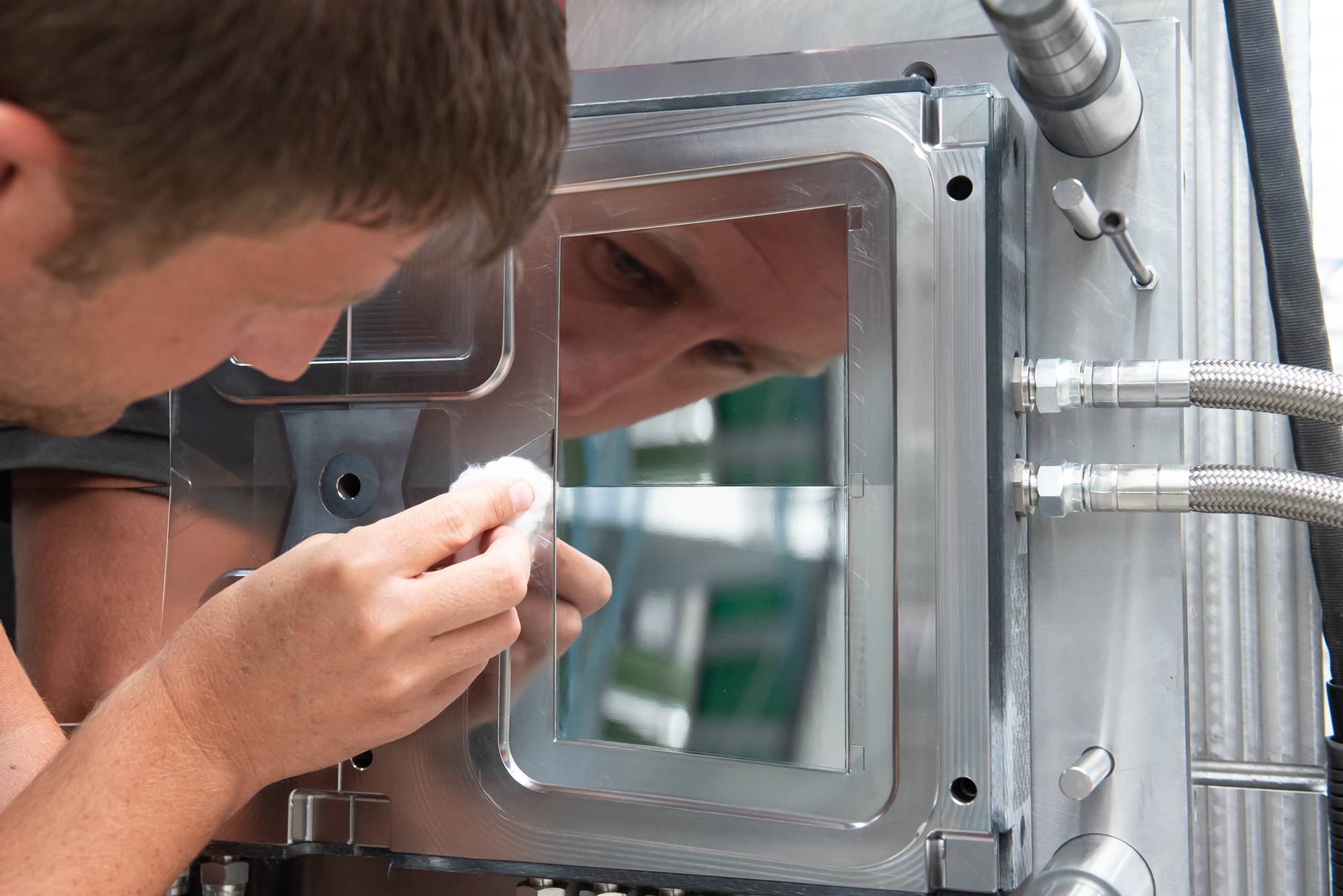

Nur bei den Lichtoptiken blieb es zunächst beim Erodierpolieren. Die HSC-Maschinen aus den früheren Jahren waren einfach noch nicht genau genug. Den Durchbruch brachte schliesslich vor zwei Jahren die Anschaffung der neuen 5-achsigen Exeron HSC MP11/5, die in der auf +/- 2 °C genau temperierten Halle ihre Präzision und Dynamik voll ausspielen kann.

Standzeit der Fräser reichte bisher nicht

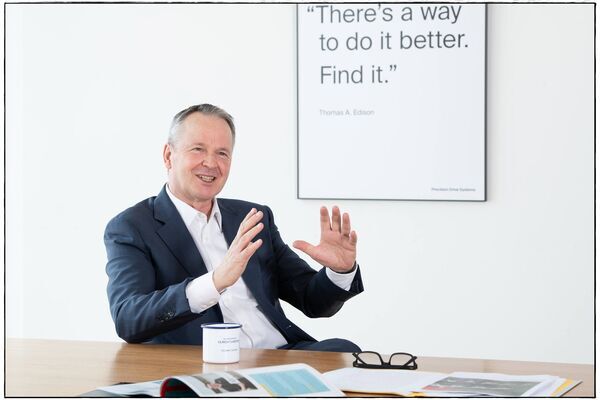

«Der Anstoss für diese Investition kam vom Kunden», blickt Geschäftsführer Jürgen Klausmann zurück. «Es wurde eine sehr hohe Genauigkeit bei den Lichtoptiken gefordert, die durch das bisherige Erodierpolieren der Lichtoptiken nicht zu erreichen war.» Es musste also auch hier gefräst werden. Dies war nun mit der hochgenauen MP11/5 möglich.

Um spiegelnde Oberflächen zu fräsen, muss beim finalen Schlichten mit möglichst hohen Drehzahlen und einer hohen Dynamik der Maschine gearbeitet werden. Spätestens bei grossen Flächen war es bisher unumgänglich, mit Schwesterwerkzeugen zu arbeiten, weil die Standzeiten der Fräser nicht ausreichend waren.

Beim Werkzeugwechsel ergibt sich jedoch ein minimaler Versatz, da der Fräser am Ende seiner Standzeit das Material nicht mehr richtig schneidet. Dieser Übergang musste bisher manuell homogenisiert und anschliessend die gesamten Oberflächen auf Hochglanz poliert werden. Durch die höhere Standzeit der Fräser können jetzt grosse Flächen mit einem Werkzeug gefräst und somit die Kosten für die aufwendige Handpolitur reduziert werden.

Dennoch ist stets zwischen sehr langen Maschinenlaufzeiten und manueller Polierarbeit abzuwägen. Kleine Flächen werden vollständig auf Hochglanz gefräst, bei grossen Flächen wird minimalst zugunsten kürzerer Maschinenlaufzeiten nachpoliert.

Prozesssicherheit dank exzellentem Rundlauf des Moldion-Kugelfräser

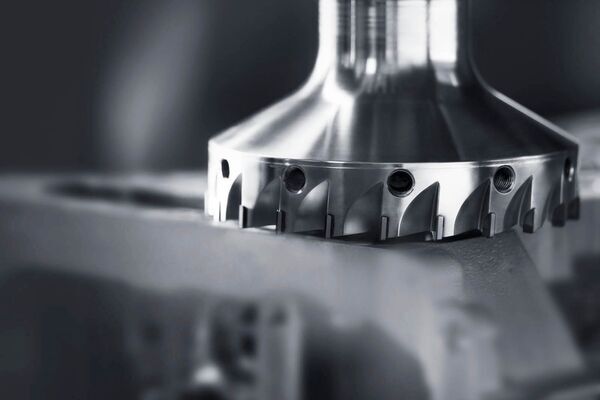

Als Prozessoptimierer bei Moldino kannte Johannes Zimmermann das Problem: Seine Lösung waren Anfang 2021 die neuen Kugelfräser der EPDBEH-Serie (Epoch Deep Ball Evolution Hard), die einen breiten Durchmesserbereich von 0,1 bis 12 mm, bei Nutzlängen bis maximal 20 × D abdecken. Wichtig für das Bearbeitungsergebnis und die Prozesssicherheit sind auch der exzellente Rundlauf dieser Kugelfräser sowie extrem niedrige Fertigungstoleranzen, die im einstelligen μ-Bereich liegen.

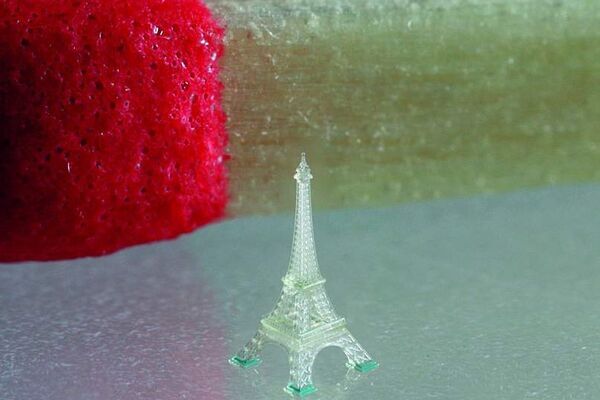

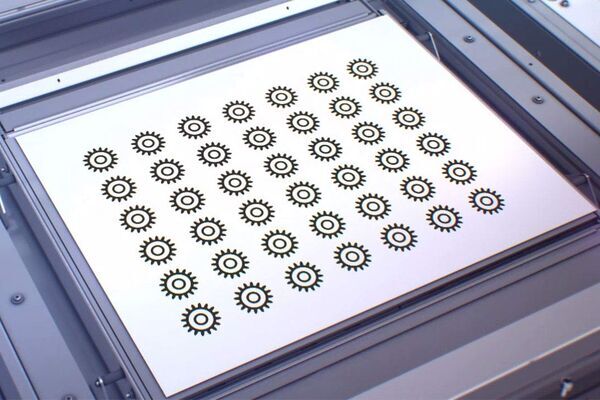

Anhand eines Mehrkavitätenwerkzeugs sollte ausgelotet werden, ob die neuen Kugelfräser ihr Versprechen in der Praxis einhalten können. Das Werkzeug dient zum Spritzen einer durchsichtigen Platte für ein Automotive-Bauteil. Dabei handelte es sich um eine etwa 120 mm x 100 mm grosse und 30 mm tiefe Kavität mit einer Toleranz von +/- 0,01 mm und spiegelnder Oberfläche. Verwendet wurde der Werkstoff 1.2344 mit 52 HRC.

Feinschlichten mit dem Kugelfräser

Gemeinsam feilten die Spezialisten von RSD Polytec und Moldino an den Bearbeitungsschritten, den Schnittdaten und an der Auswahl der Werkzeuge. Die Tests fanden auf der Exeron HSC MP11/5 mit Minimalmengenschmierung statt. Vorher wurde in Bad Säckingen geschruppt, vorgeschlichtet und geschlichtet – also drei Vorgänge. Mit den neuen Kugelfräsern kam noch ein vierter hinzu, nämlich das Feinschlichten. Gefräst worden ist wie bisher 3+1-achsig mit angestellter B-Achse, dabei wählten die Badener mit 0,4-mm-Kugeln einen relativ kleinen Durchmesser.

Die Schlichtstrategie in TopSolid 7 wurde beibehalten, die Zustellung zugunsten der Oberflächenqualität etwas verringert, ebenso der Vorschub. Die Schnittgeschwindigkeit ist hingegen dank der TH3-Beschichtung deutlich auf 51 m/min erhöht worden. Ausserdem wurde die Toleranzeinstellung an der Heidenhain-CNC angepasst und mit der im CAM abgestimmt.

Fünf Polierarbeitsgänge entfallen

Das Ergebnis war mehr als überzeugend: Nach dem Fertigschlichten mit einem einzigen EPDBEH-Kugelfräser hat der Polierer von RSD Polytec nur noch mit der 3-μm- und der 1-μm-Paste nachgearbeitet – und fertig war die perfekte, masshaltige Hochglanzfläche. Nach knapp zwei Stunden Fräszeit war am Werkzeug kein Verschleiss zu erkennen.

Fünf Polierarbeitsgänge, die das Schleifen mit verschiedenen Körnungen betrafen, konnten so entfallen. Bisher benötigte der Polierer drei Stunden pro Kavität, jetzt reicht eine Stunde. Die bei diesem Projekt für das Polieren erstellte Kostenanalyse zeigte eine Ersparnis von knapp 30 %.

Inzwischen werden in Bad Säckingen alle spiegelnden Oberflächen mit der EPDBEH-Reihe gefräst. Bei einem aktuellen Projekt – einem Werkzeug für einen Flächenlichtleiter – konnte bei dessen vergleichsweise grossen Spiegelfläche der Polieraufwand sogar halbiert werden. Für die Spiegelfläche der etwa 600 mm x 300 mm grossen und 60 mm tiefen Kavität hat der 4-mm-Kugelfräser der EPDBEH-Reihe sieben Stunden benötigt.

Trotz einer Schnittgeschwindigkeit von 214 m/min zeigte der Fräser keinen Verschleiss. «Dies ist umso bemerkenswerter, da es sich hier um den Werkstoff 1.2343 ESU des Dienstleisters Contura handelt. Diese Legierung wird aus einem pulverförmigen Ausgangsstoff inklusive konturnaher Kühlkanäle im SLS-Verfahren (Selektives Laserschmelzen) hergestellt. Dieser Werkstoff ist bekannt dafür, relativ schwer zu bearbeiten zu sein», unterstreicht Jürgen Klausmann. «Ohne die neuen Fräser wäre ein Projekt wie dieses gar nicht machbar gewesen – jedenfalls nicht in dieser Qualität.»

Technikwissen zu: Kugelfräser

Was ist ein Kugelfräser?

Ein Kugelfräser eignet sich besonders gut für die Bearbeitung dreidimensionaler Konturen, zum Beispiel in Formen und Vertiefungen. Er hat eine abgerundete Spitze, die dem zu bearbeitenden Material eine bessere Oberflächenqualität verleiht. Er wird zum Fräsen verschiedener Materialien eingesetzt. Die Zähigkeit und Standzeit der Schneide ist bei Kugelkopffräsern aufgrund der abgerundeten Schneidenform sehr hoch.

Video zum Thema «Kugelfräser»

Schlichten mit Kugelfräser vs. Kreissegmentfräser (Dauer: 1 m 03 s / Quelle: Youtube)

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Textquelle: Moldino

Bildquelle: Moldino

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Moldino Tool Engineering Europe GmbH

moldino.eu

Weitere Artikel

Veröffentlicht am: