Eine gut durchdachte Strategie ist von Anfang an in die Entwicklung einzubeziehen, denn die Auslegung der Werkzeuge hängt massgeblich von ihrem Einsatz ab. Als besonders effizient hat sich das Vorgehen erwiesen, welches auch mit einem Minimum an Werkzeugen auskommt.

Titan oder Inox?

90 % aller medizinischen Schrauben sind aus Titan oder rostfreiem Stahl. Diese Materialien unterscheiden sich in ihrem Zerspanungsverhalten so, dass sie getrennt zu betrachten sind. Besonders Titan mit seiner hohen Elastizität führt zu einer hohen Schneidenbelastung und verlangt deshalb eine andere Zusammensetzung beim Hartmetall. Unterschiedlich sind auch die Bearbeitungsprozesse: Während das Fräsen von Titan mit Spiralinterpolation oder seitlichem Fräsen möglich ist, empfiehlt Mikron Tool bei rostfreien Stählen nur das Wandungsfräsen. Auch wenn dieser Prozess etwas mehr Zeit beansprucht.

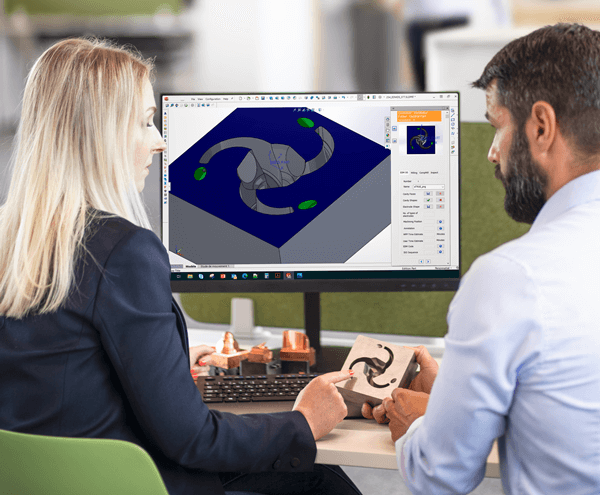

Eine durchdachte Strategie und Kombiwerkzeuge machen die Sache perfekt

Stufenbohren mit Anfasen – Fräsen des Innensechsrund – abschliessendes Entgraten. Andere Strategien wie das Vorbohren der sechs äusseren Durchmesser und des Zentrums mit anschliessendem Fräsen und Entgraten stellte insbesondere für die Prozesssicherheit der Mikrobohrer für Titan einen echten Stolperstein dar. Der Fräsprozess, im gewählten Vorgehen die zeitintensivste Operation, kann bei Titan entweder mittels Spiralinterpolation (Steigung max. 0.8 x d) oder Wandungsfräsen (Zustellung max. 0.5 x d) durchgeführt werden. Jedes Vorgehen hat Vor- und Nachteile: Bei der Spiralinterpolation entsteht am Fräser nur eine kleine seitliche Belastung (Fx), da gleichzeitig auch eine vertikale Kraft wirkt (Fz). Dafür ist mit einer höheren Belastung der Schneidecken zu rechnen, welche deshalb geometrisch verstärkt wurden. Generell ist dieser Vorgang flüssiger und auch schneller. Beim Wandungsfräsen (für rostfreie Stähle) erreicht man die Gesamttiefe über mehrere Stufen, da pro Durchgang nur mit zwei Achsen gearbeitet wird. Die seitliche Zustellung bleibt über den ganzen Vorgang unverändert, allerdings ist hier die radiale Belastung des Fräsers grösser.

Aus vier mach zwei

Die vier Operationen (Bohren – Anfasen – Fräsen – Entgraten) sind in drei Schritten mit zwei Werkzeugen zu bewältigen. Der Kombibohrer bringt sowohl die zentrale Bohrung wie auch eine Fase von 120° an, mit einer Oberflächenqualität von Ra 0.2 µm und Rz 0.8 µm. Nach dem Fräsen der definitiven Form wird er nochmals eingesetzt, er sorgt nun für eine nahezu gratfreie Oberfläche.

Der Fräser zeichnet sich aus durch eine hohe Steifigkeit, um massive Vorschübe und Zustellungen zu ermöglichen und gleichzeitig die notwendige Profilmasshaltigkeit zu garantieren. Die hohe Zustellung/Steigung sorgt zusammen mit der speziellen Geometrie für eine exzellente Oberflächengüte.

Augenmerk auf die Qualität

Neben einer effizienten Bearbeitung mit einer kurzen Bearbeitungszeit und langen Standzeit der Werkzeuge ist das Resultat in Sachen Qualität der zentrale Faktor. Die Toleranzen sind sehr eng gesetzt und auf jeden Fall einzuhalten. Mit den Werkzeugen CrazyDrill und CrazyMill Hexalobe kann die Profilmasshaltigkeit und Wandungs-Rechtwinkligkeit des Innensechskant von der ersten bis zur letzten gefertigten Schraube garantiert werden.