Die Rolle des CAM-Systems in der vernetzten Fertigung

Interview mit Michael Förster, Open Mind Technologies AG

Einem CAM-System kommt in einer vernetzten Fertigung eine zentrale Rolle zu. Doch wie sieht diese aus und was kann ein solches System wie das Hypermill von Open Mind? Ein Interview mit Michael Förster, Senior Produktmarketingmanager bei der Open Mind Technologies AG.

Autor: Eugen Albisser, Chefredaktor Online und Digitales Storytelling.

E-Mail / LinkedIn-Profil

Herr Förster, wir wollen in diesem Interview die Rolle des CAM-Systems in der vernetzten Fertigung genauer anschauen. Wie wichtig ist dieses Thema überhaupt für Hypermill?

Enorm wichtig. Die digitale Transformation und damit digitale Prozessketten sind ohne die Vernetzung unterschiedlichster Bereiche nicht realisierbar. Mit unserer CAD/CAM-Lösung Hypermill bieten wir durch Schnittstellen und Integrationen eine vielseitige Konnektivität für das Fertigungsumfeld. Für uns ist klar, dass ein CAM-System nicht nur Daten verarbeiten, sondern diese auch mit anderen Systemen austauschen muss. Ein Beispiel dafür ist unsere Virtual Machining Technologie, mit der wir eine bidirektionale Verbindung zwischen dem CAM-System und der Maschine herstellen. Dies ermöglicht eine einzigartige Prozesskontrolle und neue, verbesserte Arbeitsabläufe.

Und wie wichtig ist das Thema für Ihre Kunden und die Anwender von CAD/CAM-Systemen?

Prozesse zu optimieren bedeutet immer, die Produktion effizienter zu gestalten, Kosten zu senken und die Qualität zu steigern. Gleichzeitig kann durch neu gestaltete Arbeitsabläufe dem Fachkräftemangel vorgebeugt werden. Dieses Ziel kann auf verschiedenen Wegen erreicht werden: zum einen durch den Einsatz neuer Bearbeitungsstrategien und Werkzeuge, zum anderen durch die Optimierung und weitere Digitalisierung der Prozessabläufe.

Mit einer vernetzten Fertigungsumgebung stellen sich Unternehmen zukunftssicher auf und bleiben wettbewerbsfähig. Hypermill bietet hier viele Möglichkeiten und unsere Kunden profitieren von mehr Durchgängigkeit und schätzen es sehr, dass sie mit unseren CAD/CAM-Technologien ihre Prozesse im Griff haben.

CAD/CAM als zentraler Baustein in der Prozesskette

Inwieweit kann man auch davon sprechen, dass dem CAM-System in einer vernetzten Fertigung sogar so etwas wie eine zentrale Rolle zukommt?

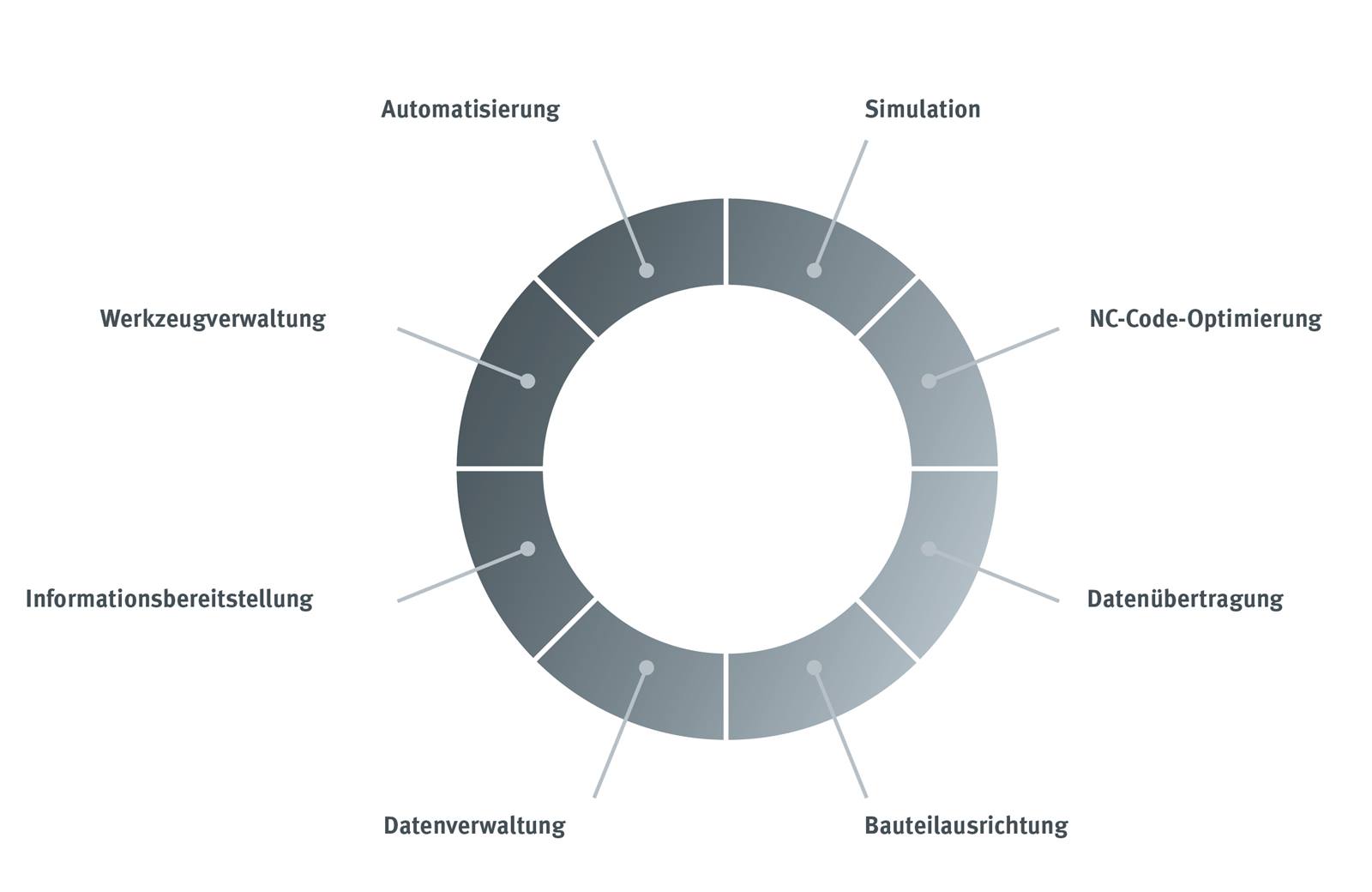

Man kann nicht nur, man muss davon sprechen. Denn eine moderne und innovative CAD/CAM-Lösung wie Hypermill ist ein zentraler Baustein in der Prozesskette, da sie die verschiedenen Fertigungsbereiche miteinander verbindet und einen reibungslosen Informationsfluss ermöglicht. Das reicht von der Datenverwaltung und Informationsbereitstellung über die Werkzeugverwaltung und Automatisierung bis hin zur Simulation und NC-Optimierung und schliesslich der sicheren NC-Datenübertragung an die Maschine.

Die meisten Daten werden in einem CAM-System verarbeitet. Für die Programmierung werden neben den CAD-Daten natürlich auch Werkzeuginformationen, Auftragsdaten und vieles mehr benötigt. Das CAM-System liefert nicht nur das eigentliche NC-Programm, sondern auch Aufspannpläne oder Rüst- und Werkzeuginformationen. All diese Daten können in einem digitalisierten Prozess verarbeitet und weitergegeben werden. Daher gibt es in einer modernen Fertigungsumgebung viele Schnittstellen zwischen einem CAD/CAM-System und anderen Systemen.

Werden wir konkreter: Wie unterstützt ein CAM-System die Verwaltung und den Austausch von fertigungsrelevanten Daten mit anderen Systemen?

Hier ist es wichtig, Hypermill hinsichtlich seiner Schnittstellen und Integrationen zu betrachten, zum Beispiel in Verbindung mit einem PLM-System. So kann Hypermill beispielsweise die benötigten CAD-Daten direkt aus dem PLM-System abrufen. Diese Daten werden verarbeitet und am Ende werden das NC-Programm, die Einrichtblätter und die Werkzeugrüstinformationen wieder an das PLM-System zurückgegeben und dort im weiteren Prozess verarbeitet.

Alternativ kann unsere CAD/CAM-Lösung direkt auf Werkzeugverwaltungssysteme zugreifen, um die benötigten Werkzeuge oder Komponenten für die Programmierung abzurufen. Die Informationen über die verwendeten Werkzeuge werden dann an das Werkzeugverwaltungssystem zurückgegeben, so dass die benötigten Werkzeuge beschafft, gerüstet und bereitgestellt werden können. Für eine optimierte Prozessverwaltung und -steuerung ist Hypermill in das Hummingbird MES integriert.

Alle fertigungsrelevanten Daten wie Informationen zu CAD-Modellen, Werkzeugen und Auftragsdaten können in Echtzeit abgerufen und an das MES zurückgegeben werden.

Kommunikation mit verschiedenen Systemen

Was sind die Herausforderungen für den Entwickler einer CAD/CAM-Suite, um den Austausch von fertigungsrelevanten Daten mit anderen Systemen zu gewährleisten?

Unsere Aufgabe ist es, Hypermill und seine Schnittstellen so anzupassen, dass eine effektive Kommunikation mit verschiedenen Systemen möglich ist. Es gibt keinen Standard, daher entwickeln wir zum Teil für jede Systemvariante spezifische Lösungen für Integrationen oder Schnittstellen. Diese Herausforderung sehen wir als Chance, denn so können wir massgeschneiderte Lösungen entwickeln, die optimal auf die individuellen Anforderungen des jeweiligen CAD/CAM-Prozesses abgestimmt sind.

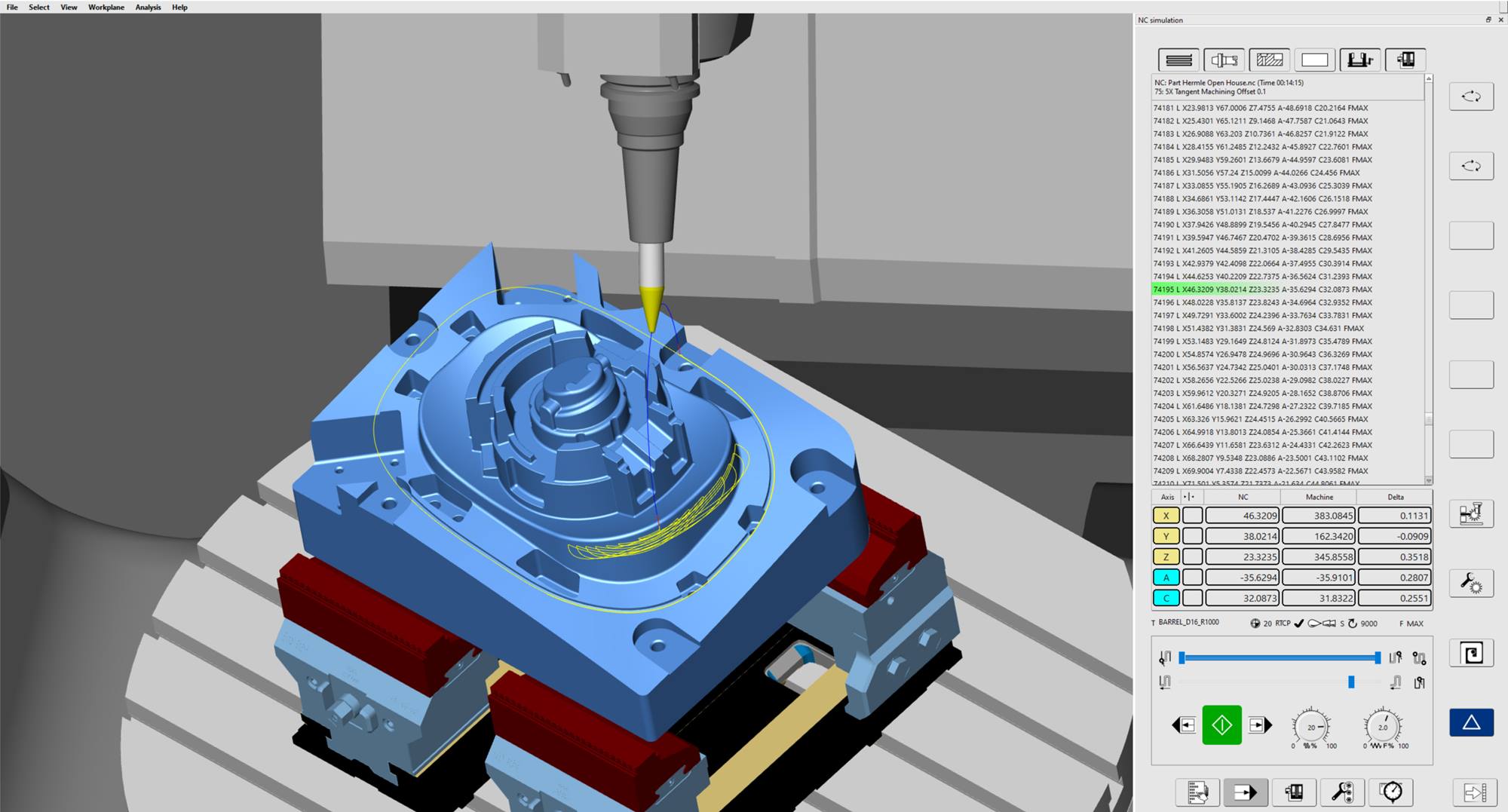

Ein gutes Beispiel hierfür ist Hypermill CONNECTED Machining. Mit dieser Technologie stellen wir eine bidirektionale Verbindung zur Maschinensteuerung her. Das heisst, alle prozessrelevanten Daten werden sicher vom CAD/CAM-System an die Maschine übertragen und von der Maschine zurück. So können wir den Rüstzustand der Maschine mit dem von uns generierten NC-Programm vergleichen und Fehler bei Werkzeugen, Nullpunkten oder Maschinenparametern ausschliessen. Das erhöht die Sicherheit schon vor dem Einfahren enorm und wir gewährleisten eine einzigartige Durchgängigkeit von Hypermill bis zur Maschine.

Kommunikation mit verschiedenen Systemen

Was sind die Herausforderungen für den Entwickler einer CAD/CAM-Suite, um den Austausch von fertigungsrelevanten Daten mit anderen Systemen zu gewährleisten?

Unsere Aufgabe ist es, Hypermill und seine Schnittstellen so anzupassen, dass eine effektive Kommunikation mit verschiedenen Systemen möglich ist. Es gibt keinen Standard, daher entwickeln wir zum Teil für jede Systemvariante spezifische Lösungen für Integrationen oder Schnittstellen. Diese Herausforderung sehen wir als Chance, denn so können wir massgeschneiderte Lösungen entwickeln, die optimal auf die individuellen Anforderungen des jeweiligen CAD/CAM-Prozesses abgestimmt sind.

Ein gutes Beispiel hierfür ist Hypermill CONNECTED Machining. Mit dieser Technologie stellen wir eine bidirektionale Verbindung zur Maschinensteuerung her. Das heisst, alle prozessrelevanten Daten werden sicher vom CAD/CAM-System an die Maschine übertragen und von der Maschine zurück. So können wir den Rüstzustand der Maschine mit dem von uns generierten NC-Programm vergleichen und Fehler bei Werkzeugen, Nullpunkten oder Maschinenparametern ausschliessen. Das erhöht die Sicherheit schon vor dem Einfahren enorm und wir gewährleisten eine einzigartige Durchgängigkeit von Hypermill bis zur Maschine.

Bevor wir auf einzelne Themen und Funktionen eingehen, würde ich gerne wissen: Was muss ein CAM-System Ihrer Meinung nach heute alles können?

Die Hauptaufgabe eines CAM-Systems ist natürlich die steuerungsunabhängige Programmierung von Bearbeitungsaufgaben. Neben den wesentlichen Strategien wie Bohren, Fräsen, Drehen oder additive Fertigung und Messen muss ein gutes CAD/CAM-System auch über Automatisierungsmöglichkeiten verfügen. Um die nötige Sicherheit und einen reibungslosen Datenaustausch zu gewährleisten, wäre eine NC-Code-basierte Simulation wünschenswert, ebenso wie eine weitgehende Vernetzung mit unterschiedlichen Systemen wie PLM, MES oder Werkzeugverwaltungssystemen. All das kann Hypermill und stellt dafür moderne Technologien zur Verfügung.

Automatisch alle relevanten Schnittdaten verknüpfen

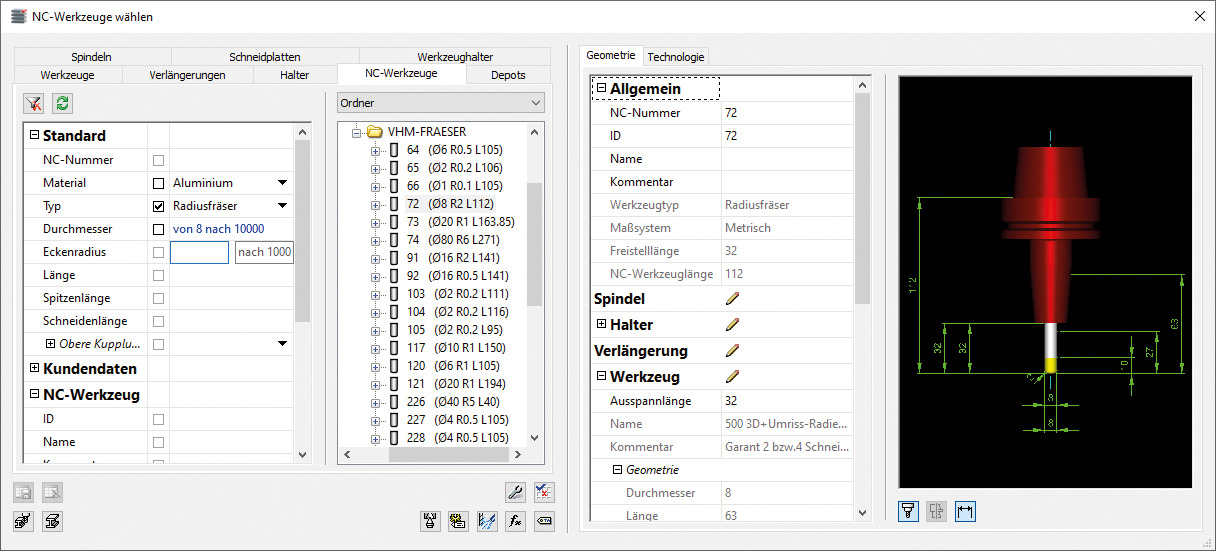

Sie haben es bereits angesprochen: Ein CAM-System muss heute eine Werkzeugdatenbank zur Verwaltung von Werkzeugdaten und -parametern bieten. Welches Potenzial steckt darin?

Die korrekte und detailgetreue Darstellung der Werkzeuge als 3D-Modell in der CAM-Software ist entscheidend, denn nur so ist eine sichere Simulation gewährleistet. Zum anderen sind die Technologiedaten entscheidend für eine zuverlässige und effiziente Bearbeitung.

Ein Werkzeug hat unterschiedliche Schnittdaten für verschiedene Materialien und Anwendungsarten. Es ist wichtig, diese Informationen zentral zu verwalten und allen Anwendern zur Verfügung zu stellen, da die Suche nach den richtigen Technologiedaten sehr zeitaufwendig sein kann. Deshalb haben wir in Zusammenarbeit mit führenden Herstellern eine Schnittstelle entwickelt, mit der sich Werkzeuge und Technologiedaten einfach und in grossem Umfang in Hypermill importieren lassen.

So stehen dem Anwender auf Knopfdruck für jedes Material die passenden Schnittdaten zur Verfügung. Er muss lediglich das entsprechende Material auswählen und Hypermill verknüpft automatisch alle relevanten Schnittdaten entsprechend der gewünschten Bearbeitung. Das spart Zeit und sorgt für hohe Sicherheit.

Wenn wir von vernetzter Fertigung sprechen, kommen wir am digitalen Zwilling und an Simulationstechnologien kaum vorbei. Hypermill bietet hier Virtual Machining. Wie funktioniert die Technologie?

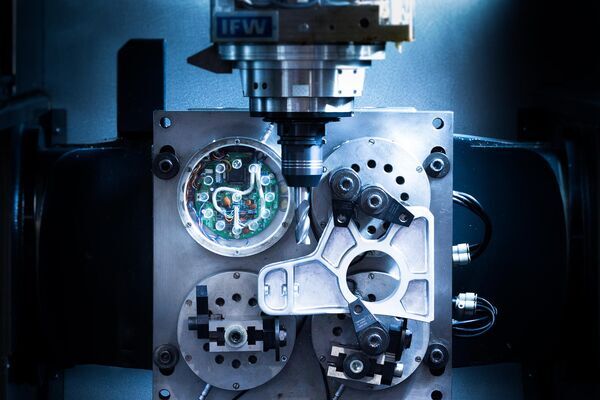

Unsere Technologie zeichnet sich aus durch eine tiefgehende Verbindung unseres CAD/CAM-Systems mit dem Maschinenmodell und dem Postprozessor bis hin zur Simulation. Im Hypermill Virtual Machining Center werden reale Bearbeitungssituationen, also die Maschine inklusive Steuerung und PLC, virtuell abgebildet und NC-Code-basiert simuliert.

Diese Verbindung ermöglicht eine völlig neue Durchgängigkeit und bietet viel Optimierungspotenzial. In der Simulation verarbeiten wir alle prozessrelevanten Informationen aus der CAM-Programmierung. Das heisst, unsere Simulation kann erkennen, ob ein negatives Aufmass zu einer Bauteilkollision führt oder ob eine Bohrung absichtlich tiefer programmiert wurde.

Kinematischen Eigenschaften und Einschränkungen der Maschine einbeziehen

Durch die tiefgehende Verbindung zwischen CAM-System, Postprozessor und Maschinenmodell ist eine Prozessoptimierung möglich. Wie sieht diese Optimierung aus?

Dadurch erkennt der Postprozessor sowohl das Maschinenmodell als auch alle kinematischen Eigenschaften und Einschränkungen der Maschine. Auf Basis dieser Daten passt Hypermill das Programm während der NC-Code-Generierung automatisch optimal an die jeweilige Maschine an.

So werden beispielsweise notwendige Anstellungen automatisch berechnet, Verbindungsbewegungen zwischen den einzelnen Operationen erstellt und sogar notwendige Rewind- oder Freifahrbewegungen eingefügt. Dies entlastet den Programmierer und ermöglicht bewegungsoptimierte Programme, die manuell so nicht realisierbar wären.

Wenn man all dies liest, könnte man meinen, dass ein CAD/CAM-System vieles von selbst erledigt. Doch wie viel Fachwissen muss der Anwender mitbringen, um das Beste aus dem Werkzeug herauszuholen?

Auch wenn ein CAM-System die Programmierung erheblich erleichtert und teilweise oder vollständig automatisiert, kommt man ohne ein gutes Verständnis der Bearbeitungsprozesse und der Maschinenabläufe nicht aus. Sowohl bei der manuellen Programmierung als auch bei der Definition von Automatisierungsprozessen ist das Wissen des Anwenders wichtig. Ohne CAD/CAM-Programmierer geht es also nicht.

Virtuelle Welt passt sich realer Welt an

Dennoch werden Ihre Werkzeuge natürlich ständig weiterentwickelt, um den Anwendern immer mehr Arbeit abzunehmen und sie zu unterstützen. Nehmen wir zum Beispiel die Bauteilausrichtung. Wie funktioniert das und was sind die Vorteile?

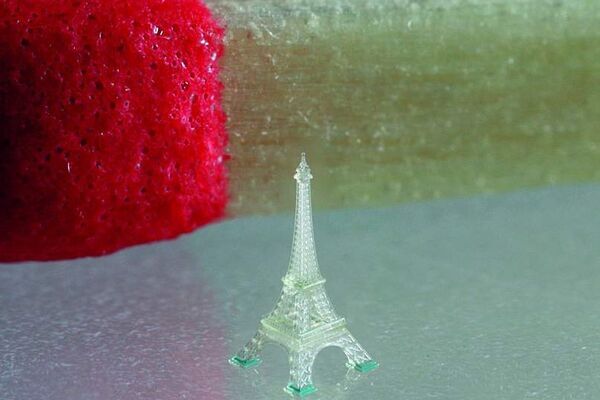

Lassen Sie mich das am Beispiel von 3D-gedruckten Bauteilen erklären, denn diese müssen oft nachbearbeitet werden. Diese Bauteile haben oft keine Features, mit denen man sie am CAD/CAM-Modell ausrichten und anfassen kann. Mit Hypermill BEST FIT haben wir jedoch eine Lösung entwickelt, die das Bauteil auf der Maschine misst und die Aufspannsituation für die NC-Code-Generierung entsprechend anpasst.

Das heisst, der NC-Code wird an die reale Situation auf der Maschine angepasst und simuliert, die virtuelle Welt der Programmierung passt sich automatisch der realen Welt an und nicht umgekehrt. Dies gewährleistet einen sicheren, präzisen und reproduzierbaren Prozess.

Ich habe oben gefragt: Was muss ein CAM-System Ihrer Meinung nach heute alles können? Hier die Zusatzfrage: Was muss ein CAM-System in fünf Jahren alles können?

Viele CAD/CAM-Prozesse und auch Prozesse in der Fertigung sind seit vielen Jahren etabliert. Es wird sicherlich neue Wege und Methoden geben, diese Prozesse weiter zu optimieren. Automatisierung und Programmierunterstützung werden weiter an Bedeutung gewinnen. Das Thema Digitalisierung wird weiter eine grosse Rolle spielen. Auch das Thema KI ist hier zu nennen und wird in Zukunft noch wichtiger werden.

Wie sieht es eigentlich aus mit dem Einsatz von CAM-Systemen bei KMU aus, die nicht über grosse Investitionsbudgets verfügen?

Es gibt sicherlich eine gewisse Zurückhaltung bei Unternehmen, die nicht über grosse Investitionsbudgets und eigene IT-Abteilungen verfügen. Wir hören oft: Digitalisierung, das ist nichts für uns. Aber das Thema ist viel zu wichtig, auch für kleine und mittelständische Unternehmen. Und genau hier bieten wir mit Hypermill viele Ansatzpunkte, um mit kleinen Schritten in die Digitalisierung und Optimierung einzusteigen.

Das beginnt zum Beispiel mit einer gut organisierten Werkzeugdatenbank, die sich über Schnittstellen mit anderen Werkzeugverwaltungssystemen verbinden lässt. Mit unseren CAD- und CAM-Viewern betrachten Anwender nicht nur Daten, sondern greifen auf Live-Daten zu und sind mit den Programmierern vernetzt. Solche ersten wichtigen Schritte in die Digitalisierung sind auch für KMU nicht nur machbar, sondern essenziell.

Weitere Artikel, die Sie interessieren könnten

Impressum

Autor: Eugen Albisser

Bildquelle: Open Mind

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Weitere Artikel

Veröffentlicht am: