Ein digitaler Vorreiter und sein Podcast

Das Unternehmen Agathon hat sich zum Ziel gesetzt, ein «digitaler Vorreiter in der Werkzeug- und Maschinenbranche» zu sein. Die «digitalen Folgen» sind unter anderem eine papierlose Produktion, die Einführung der Scrum-Methode, ein neues Kundenportal und sogar ein Podcast! Ein Gespräch mit Stefan Nobs, Head of Product Management & Business Development bei Agathon.

Autor: Eugen Albisser

Die «Digitalisierung» erfasst alle Bereiche einer Firma. Beginnen wir doch mit den digitalen Medien, die sie auch nutzen, um auch die Firma, die Produkte und die eigenen Technologien aufmerksam zu machen. Agathon hat dieses Jahr einen Podcast mit sechs Folgen lanciert, den Agatalk. Wie kam es zu diesem Entscheid?

Wir pflegen einen guten Austausch zu unseren Kunden. In der Diskussion ergeben sich immer wieder neue Ansätze, Ideen und Konstellationen, die wir gerne mit der Branche teilen möchten. Wir sehen diesen Austausch als sehr wertvoll, die Branche kann sich dadurch stärker vernetzen. Und schliesslich profitieren auch wir davon, so erhalten wir viele Meinungen und Informationen, was uns wiederum zu neuen Innovationen pusht.

Aber warum ausgerechnet ein Podcast?

Für uns ist es das perfekte Medium, quasi die perfekte Bühne für unsere Spezialisten. Sie kommen hier wirklich zu Wort, das macht es auch für den Zuhörer angenehm. Ein Podcast ist ein zeitgemässes, auflockerndes Medium und Sie können ihn ausserdem zu jeder Tageszeit an jedem Ort hören und sich uneingeschränkt dem technischen Input widmen.

Was wollten Sie mit den Inhalten aufzeigen?

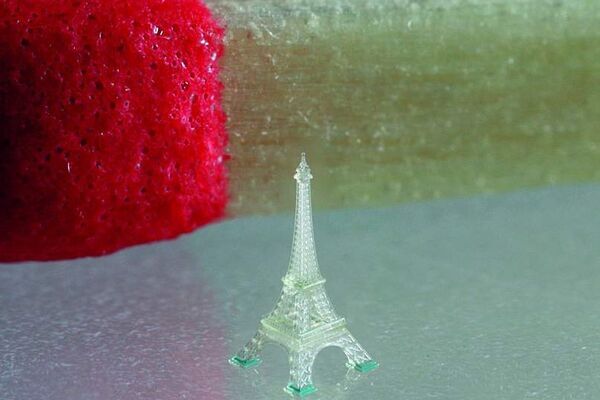

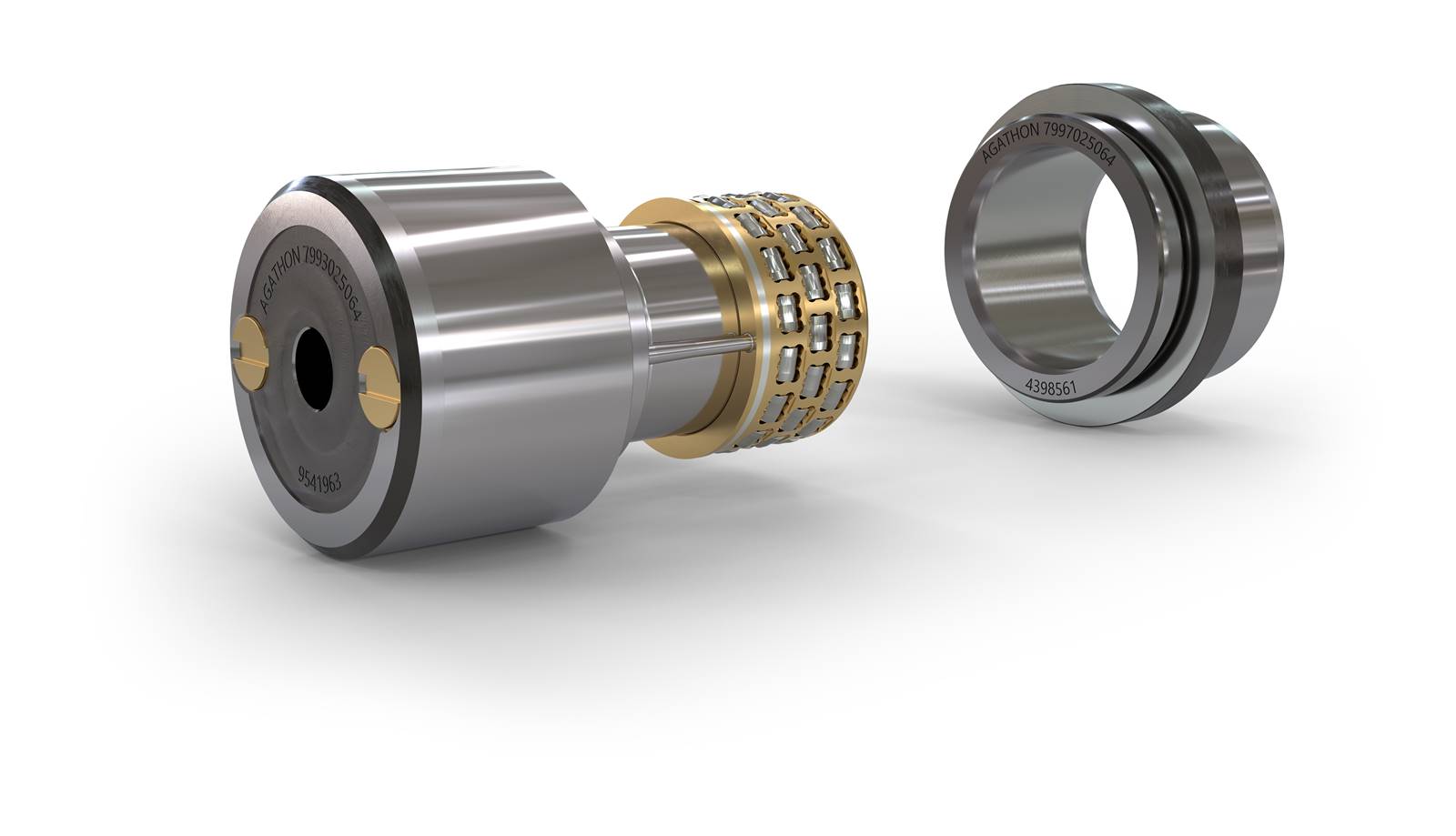

Agathon verfügt über ein grosses und innovatives Produktportfolio für den Formenbau. Das wollten wir publik machen. Doch uns ging es mit dem Podcast hauptsächlich darum, Konstrukteuren einen Mehrwert zu bieten und ihnen aufzuzeigen, wie sie ihr Spritzgusswerkzeug noch effizienter und nachhaltiger machen können.

Neue Erkenntnisse dank Podcast

Können Sie da ein Beispiel nennen?

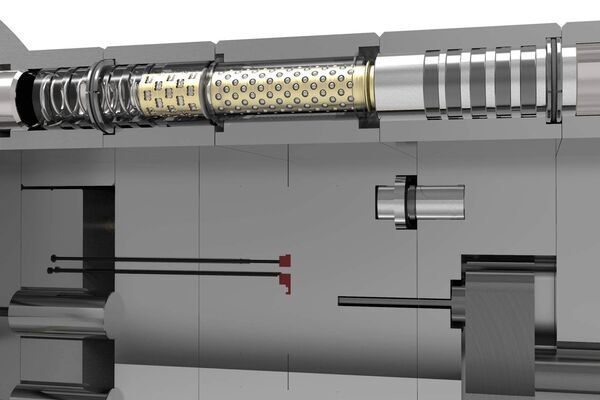

Konkret konnten wir in den sechs Folgen aufzeigen, dass man lineare Bewegungen im Formenbau auch mit spielfreier Wälzlagerung führen kann. Das ist ein zusätzlicher Nutzen gegenüber dem Stand der Technik mit Gleitführungen – und ein immenser Mehrwert. Denn dank der Spielfreiheit erreicht man eine viel höhere Laufleistung. Dadurch erhöht sich die Präzision, der Abrieb ist beinahe null. Auch muss man nahezu keine Schmierungen mehr ausführen, was die Mitarbeiter der Reinraumproduktion erfreut.

In allen Folgen des Podcasts führten Sie zusammen Guillaume Hopfner von der Braunform GmbH ein Gespräch. Was war die Herausforderung beim Produzieren?

Technisch gesehen ist die Produktion eines Podcasts einfach. Den Austausch erlebten wir als sehr erfrischend und weiterbringend, da beide Seiten mit viel Leidenschaft ihre Fachgebiete leben, erleben und gerne darüber gesprochen haben. Die Herausforderung lag viel mehr in der inhaltlichen Herangehensweise. Wir folgten mit viel Neugier und Aufmerksamkeit den konstruktiven Ausführungen von Herrn Hopfner und seinem Team von der Braunform GmbH, einem Kunden von uns, und wollten diese für uns hinterfragen.

Was kam bei diesem Hinterfragen zum Beispiel heraus?

Uns war etwa der Einsatz einer Feinzentrierung für den Kurzhubbetrieb nicht bekannt. Dank des Podcasts konnten wir dieses Wissen besprechen und einem breiten Publikum zur Verfügung stellen. Wir sind überzeugt, dass wir von unseren Zuhörern noch weitere Ideen erhalten und wir so Futter für weitere Podcast-Folgen erhalten.

35 digitale Projekte am Laufen

Haben Sie Feedback auf den Podcast erhalten?

Unsere Idee war es, mit dem Podcast die Konstrukteuren-Community zu fördern. Das gelang uns, denn es ergaben sich weitere Diskussionen. Ansichten wurden geteilt und mit zusätzlichen Argumenten bereichert. Wir stellten eine Zunahme der Hörerschaft von Folge zu Folge fest. Offenbar haben wir das Publikum erreicht, was uns sehr freut.

Wird es weitere Folgen geben?

Zuerst lancieren wir den aktuellen Podcast für den englischen Sprachraum. Aufgrund der positiven Erfahrungen und dem Erfolg planen wir, 2023 einen weiteren Podcast mit mehreren Folgen aufzunehmen.

Wie sehr gehört diese Art der Digitalisierung ausserhalb der eigentlichen Produktion auch dazu, um als «digitaler Vorreiter in der Werkzeug- und Maschinenbranche» – ein Agathon eigener Slogan – zu gelten?

Bei Agathon arbeitet man digital – im Büro wie in der Produktion. Die letzten Jahre hat Agathon viel in zukunftsweisende Fertigungsprozesse und moderne, ergonomische und ortsunabhängige Arbeitsplätze investiert und aktuell verfolgen wir rund 35 digitale Projekte.

Mit Scrum Produkte schnell markttauglich machen

Können Sie ein solches Projekt nennen, welches schon umgesetzt ist?

Letzten Sommer führten wir im Rahmen der digitalen Transformation unter anderem die agile Projektmethode «Scrum» ein. Damit können Projekte rasch umgesetzt und Produkte und Dienstleistungen in kurzer Zeit markttauglich gemacht werden. Das freut nicht nur die Kunden, sondern auch die Mitarbeitenden, die durch agiles Arbeiten mehr Kompetenzen, Freiraum und Verantwortung erhalten.

Eine neue digitale Kundenplattform ist auch noch hinzugekommen. Wie ist sie aufgebaut, welchen Zweck erfüllt sie und welchen Mehrwert bietet sie den Kunden?

Hier können Formenbauer Standardprodukte direkt online bestellt werden. Sie funktioniert wie ein guter Onlineshop, gespickt mit überraschenden digitalen Features. Die geschickt angelegten Such- und Filterfunktionen machen das Finden von passenden Produkten einfach. In einer ersten Phase wollen wir primär viele Informationen rund um unsere Produkte unseren weltweiten Kunden in den verschiedenen Branchen zugänglich machen.

Und wie profitiert Agathon selbst von dieser Kundenplattform?

Viele unserer Kundinnen und Kunden bevorzugen den digitalen Weg, dadurch bleiben wir nah bei ihnen und deren Bedürfnissen. Wir hoffen, über diesen digitalen Weg neue Möglichkeiten für uns zu eröffnen, um noch besser die Trends zu erkennen und neuartige Lösungen zum Nutzen unserer Kundschaft zu erarbeiten.

«Inzwischen ist die Produktion auf papierlos umgestellt»

Natürlich wird man kein «digitaler Vorreiter in der Werkzeug- und Maschinenbranche» ohne auch die Produktion zu digitalisieren. Agathon hat dazu im 2019 das Projekt «Fertigung 2025» ins Leben gerufen. Was genau fällt unter dieses Projekt?

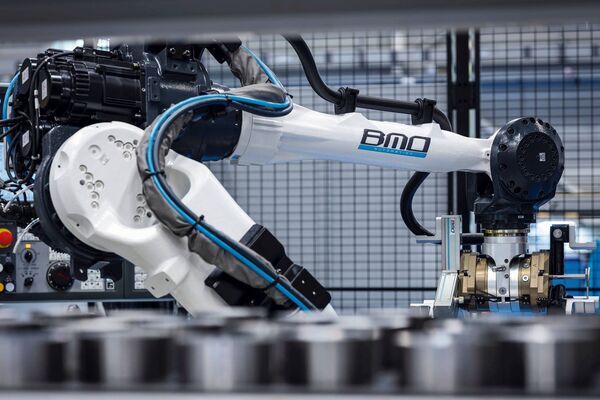

Beim Projekt «Fertigung 2025» stellt Agathon ihre aktuell klassische Werkstattfertigung, in der die Anlagen nach Technologien zusammengefasst sind, um zu einer Inselfertigung. Bei dieser liegt der Fokus auf eine rasche Durchlaufzeit und dem Zusammenfassen von Anlagen, um eine Produktgruppe komplett fertigen zu können. Durch diese neue, zweckmässige Anordnung der Maschinen kommt es zu einer wirksameren Nutzung der Produktionsfläche und einer höheren Personalverfügbarkeit.

Wissen Sie noch, was man als Erstes umgesetzt hatte in diesem Projekt?

Wir haben zuerst eine Auslegeordnung über die ganze Firma gemacht, Experten dazu geholt und eruiert, wie wir mit der digitalen Transformation umgehen wollen und wo es Sinn ergibt, diese umzusetzen. Wir haben dazu den agilen Projektansatz eingeführt. Damit können wir uns rasch an neue Gegebenheiten anpassen, eine wichtige Voraussetzung zur Umsetzung von Projekten in einer immer schnelleren und komplexeren Welt.

Was hat man bereits erreicht in der «Fertigung 2025»?

Inzwischen sind viele Abläufe automatisiert, die Produktion auf papierlos umgestellt und Produktionsmitarbeitende mit Tablets ausgerüstet. Das entlastet uns enorm und wir können uns intensiver auf unsere Kern-Fertigungskompetenzen konzentrieren, also dem Veredeln von harten und runden Werkstoffen aus Stahl. Dank neuen Fertigungskonzepten können wir nun auch Longtail-Produkte in wenigen Tagen herstellen, die Produktbreite von lagerhaltigen Normalien wird dadurch aktiver beurteilt und abgestimmt.

Und wie sieht es mit dem Ziel im Jahr 2025 aus? Wie soll dann Agathon digital aussehen?

Unser Ziel ist es, all unsere digitalen Projekte bis zu diesem Zeitpunkt umgesetzt zu haben. Uns als modernen und digitalen Arbeitgeber dadurch zu beweisen und noch effizienter und wirtschaftlicher am Markt zu agieren.

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Autor: Eugen Albisser

Bildquelle: Agathon

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

Agathon

www.agathon.ch

Weitere Artikel

Veröffentlicht am: