Andreas Röhm (52) studierte an der Friedrich-Alexander-Universität in Erlangen Elektrotechnik mit dem Schwerpunkt Energie- und Regelungstechnik. Nach dem Studium war er über 20 Jahre bei der ISTec GmbH des TÜV Rheinland tätig, bei der er sich intensiv mit dem Thema zustandsorientierte Instandhaltung befasste. Die hierbei gesammelte Expertise floss in diverse Projekte ein, bei denen er unter anderem im Bahnbereich an der Entwicklung eines Monitoringsystems für Radsatzwellen mit Hilfe von RFID-Transpondern sowie eines Onboard-Überwachungssystem für den Hochgeschwindigkeitsverkehr beteiligt war. Seit April 2019 ist er Berater für Betrieb und Instandhaltung bei der InterTraffic GmbH des TÜV Rheinland und befasst sich dort unter anderem mit der Analyse und Optimierung von zustandsorientierter Instandhaltung im Fern- und Güterverkehr sowie im ÖPNV und SNPV.

Mit dem Thema «Condition Monitoring» locken seit Jahren Veranstaltungen Besucher. Ist dieses Thema so schwer vermittelbar oder gibt es andere Gründe hierfür?

Es sind viele Anbieter mit einem breiten Spektrum auf diesem Gebiet unterwegs. Die Schlagworte sind «Industrie 4.0», «Digitaler Zwilling», «Künstliche Intelligenz» etc. und für Kunden respektive Betreiber ist es teilweise verwirrend und schwierig, diese richtig einzuordnen – zumal jeder etwas anderes darunter versteht.

Wie gehen Sie vor, wenn Sie um Hilfe gebeten werden?

Wenn uns Kunden ansprechen, definieren wir zunächst einmal das Ziel und wie man dieses am besten erreicht. Damit Condition Monitoring Sinn ergibt, müssen Fristen optimiert und unvorhergesehene Ausfälle verhindert werden. Dieses Ziel ist jedoch von Kunde zu Kunde und von Industrie zu Industrie anders gelagert, so dass es zunächst intensive Gespräche braucht, um dieses genau definieren zu können.

Beim Condition Monitoring geht es primär darum, Geld zu sparen

Können Sie diese unterschiedlichen Ziele anhand von Beispielen verdeutlichen?

Primär geht es darum, mit Condition Monitoring Geld zu sparen. Dieses Ziel lässt sich aber nicht immer mit den gleichen Ansätzen erreichen. Wir haben unseren Ursprung in der Überwachung nuklearer Anlagen, die einmal im Jahr vier Wochen gewartet werden und ansonsten permanent durchfahren. Daher haben wir ab den 1980er-Jahren in die Kernkraftwerke Überwachungssysteme integriert, die genau angeben, welche Komponenten bei den routinemässigen Intervallen überprüft werden müssen, weil dies während des Betriebs nicht möglich ist.

Das ist eine ganz andere Ausgangslage als bei einer Fristenspreizung im Bahnbereich, bei der ausgehend von der Komponente mit der geringsten Laufleistung gerechnet wird, um die Fristen insgesamt strecken zu können. Diese beiden Beispiele zeigen, dass mit unterschiedlichen Fragestellungen ein Condition-Monitoring-Konzept entwickelt werden muss.

Einbezug der Mitarbeiter ist Gold wert

Inwieweit müssen Mitarbeitende bei der Implementierung neuer Wartungsansätze wie Condition Monitoring einbezogen werden?

Die Erfahrung der Mitarbeitenden ist Gold wert und muss unbedingt in entsprechende Konzepte einfliessen. Die meisten Systeme am Markt sind Expertensysteme, das heisst, diese Systeme werden aufgrund der Erfahrung angelernt. Schliesslich muss einer Künstlichen Intelligenz ja beigebracht werden, worauf diese zu achten hat. Ich mag mich an eine Anwendung im Gasspeicher-Bereich erinnern, die veranschaulicht, wieso es diesen Erfahrungsschatz der Mitarbeitenden braucht. Dessen Betriebsleiter wohnte in unmittelbarer Nähe und sein Arbeitsweg führte ihn zu Fuss direkt um die Anlage. Wenn dieser morgens ankam, wusste dieser von seinem Gehör und seinen Eindrücken ganz genau, wie die Anlage läuft. Ich musste dann von ihm lernen, wie sich die Anlage anhört, um das Condition-Monitoring-System überhaupt richtig aufsetzen zu können.

Wie kann vermieden werden, dass die Implementierung neuer Wartungsansätze nicht an der Unwilligkeit der Mitarbeitenden scheitert?

Man muss diese sehr frühzeitig mitnehmen und erklären, was das Ziel solcher CBM-Systeme ist. Sie sollen Mitarbeitende unterstützen, entlasten und unvorhergesehene Ausfälle vermeiden und diese nicht etwa wegrationalisieren. Wenn das erkannt ist, wird die Implementierung solcher Systeme in aller Regel auch akzeptiert.

Wann hat man genügend Daten für das Monitoring von Maschinen?

Kern der Zustandsüberwachung ist die Datenerfassung und -analyse sowie die Vorhersage wahrscheinlicher Ereignisse. Woher weiss man aber bei der Vielzahl an Daten, die heutige Sensorsysteme bereitstellen, welche für die eigene Anwendung relevant sind?

Das hängt wieder mit dem Zielbild zusammen, also was erreicht und daher überwacht werden soll. Und da kommt der Mitarbeiter wieder ins Spiel. Er weiss, wie fehlerhafte Komponenten auffallen und kann daher beantworten, ob sich dieser Wirkmechanismus in der Technik abbilden lässt oder ob es zusätzlicher Sensorik bedarf, um diesen Schadzustand zu erfassen.

Neben den reinen Maschinendaten lassen sich auch externe Parameter erfassen, um diese in einen Kontext zu bringen. Wann ist es sinnvoll, solche externe Daten wie Raumtemperatur oder Luftfeuchtigkeit zu erfassen?

Daten aus dem Umfeld sind wichtig und werden von seither in unseren Systemen mit abgebildet, um diese perfekt steuern zu können. Generell lässt sich sagen, dass überall dort, wo der Algorithmus oder die Messtechnik für bestimmte Temperaturen oder gewisse Betriebszustände anfällig sind und das Ergebnis beeinflussen, diese Umfelddaten mitgespeichert und in der Auswertung berücksichtigt werden müssen.

Zur Person Andreas Röhm

Der Flaschenhals bei der Zustandsüberwachung

Die Speicherkapazität und die Prozessorgeschwindigkeiten sind heutzutage kein Thema mehr. Wo sehen sie den Flaschenhals bei der Zustandsüberwachung?

Der Datenzugriff, also dass die Instanzen, welche die Daten benötigen, auch wirklich auf diese zugreifen können. Es gibt heute, zumindest in einzelnen Bereichen, ein extremes Spannungsfeld zwischen Herstellern und Betreibern, das die Entwicklung eines Gesamtkonzepts extrem erschwert. Die nicht einheitlichen Schnittstellen sowie die Abspeicherung der Datenformate sehe ich als ein weiteres Problem.

Lesen Sie in Ausgabe #018 des Printmagazins, den Folgeartikel zu diesem TÜV-Artikel, was beim Speichern von Daten entscheidend ist, um diese für Condition Monitoring nutzen zu können.

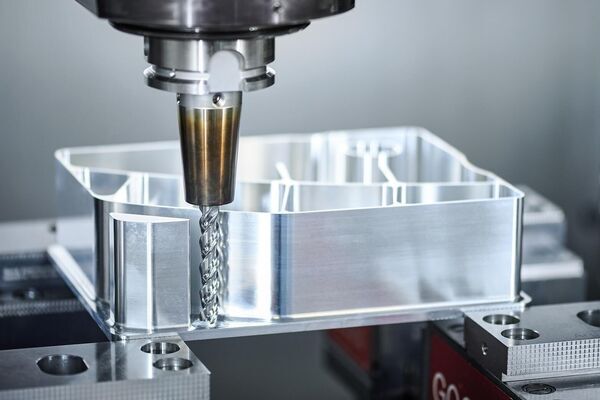

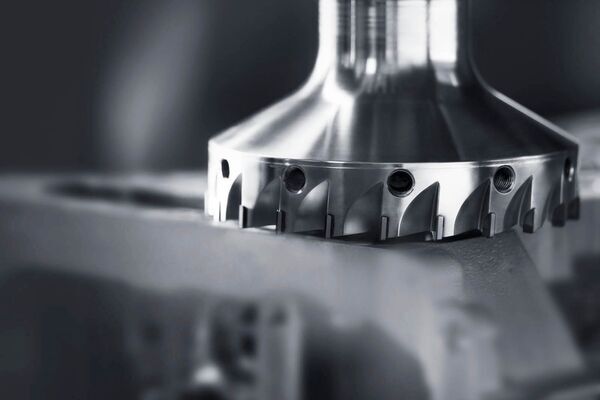

Technikwissen zu: Condition Monitoring

Was ist ein Condition-Monitoring-System?

Ein Zustandsüberwachungssystem ist ein Gerät oder eine Reihe von Geräten, die den Zustand einer Anlage oder eines Prozesses überwachen. Die vom System gesammelten Daten können dazu verwendet werden, Trends zu erkennen und zukünftige Ausfälle vorherzusagen.

Was bedeutet Condition Monitoring?

Unter Zustandsüberwachung versteht man die Überwachung des Zustands eines Systems oder einer Komponente im Laufe der Zeit. Sie kann verwendet werden, um Veränderungen im Zustand des Systems oder der Komponente zu erkennen und zukünftige Ausfälle vorherzusagen.

Videos zum Thema «Condition Monitoring»

Warum Condition Monitoring? (Dauer: 1 min 24 s / Quelle: Youtube, Prüftechnik Deutschland)

Condition Monitoring – Die wichtigsten Systeme im Detail erklärt (Dauer: 5 min 15 s / Quelle: Youtube, Turck TV)

Weitere Artikel, die Sie interessieren könnten

Mehr Wissen. Immer auf dem Laufenden sein. Folge uns auf Linkedin.

Multimediastorys von «Technik und Wissen»

Impressum

Autor: Markus Back

Bildquelle: TÜV

Redaktionelle Bearbeitung: Technik und Wissen

Eine Publikation von Technik und Wissen

Informationen

TÜV Rheinland

www.tuv.com

Weitere Artikel

Veröffentlicht am: