E-Mobilität und die Anpassung der Produktion

Die Herstellung von Elektrofahrzeugen wird die Produktion weiter verändern und vor Herausforderungen stellen - unter anderem bei der Bearbeitung schwer zerspanbarer Werkstoffe. Staffan Lundström, Produktmanager bei Sandvik Coromant, erklärt, warum ein Drehverfahren in alle Richtun-gen in Kombination mit einer neuen Werkzeuggeneration die Antwort ist.

Redaktionelle Bearbeitung: Technik und Wissen

Ab Mitte der 1930er-Jahre dominierten die «Big Three» den amerikanischen Automobilmarkt: General Motors, Ford und Chrysler und dies blieb über 70 Jahre so. Doch der Wettbewerb zwischen den Automobilherstellern verändert sich – sowohl innerhalb der USA als auch auf den derzeit führenden Märkten für Elektroautos: dem asiatisch-pazifischen Raum, gefolgt von Europa.

Matthias Holweg schreibt in The Evolution of Competition in the Automotive Industry, einem Kapitel des Buches Build To Order: The Road to the 5-Day Car: «Der Wettbewerb hat sich von der Kostenführerschaft während der Blütezeit von Fords ursprünglicher Massenproduktion hin zu Vielfalt und Auswahl [und dann] zur Diversifizierung durch Führerschaft in Design, Technologie oder Fertigungsexzellenz verlagert.»

Veränderte Märkte durch E-Mobilität

Das Gleiche gilt für die heutigen EV-Märkte: Sie entwickeln sich zu vielfältigeren und wettbewerbsintensiveren Märkten als die Automobilmärkte der Vergangenheit, da grosse, etablierte Unternehmen wie Porsche mit kleinen, global expandierenden Herstellern wie Polestar konkurrieren. Auf globaler Ebene müssen diese Unternehmen ihren Rückstand gegenüber China aufholen – laut Statista werden 2021 sechs der zehn weltweit meistverkauften Plug-in-Elektrofahrzeuge von chinesischen Marken stammen.

Für die Erstausrüster (OEMs) verändern sich durch den verschärften Wettbewerb die Anforderungen an die Komponenten. Elektroautos haben Bauteile, die kleiner und leichter sind und zudem einem höheren Drehmoment des Elektromotors standhalten müssen. Die Bauteile müssen zudem eine höhere Energieeffizienz und eine höhere Leistungsdichte unterstützen. Daraus ergeben sich sehr hohe Anforderungen an die Bauteile, die zu einem Wandel in der Werkstofftechnik geführt haben.

Zunehmender Einsatz von hochfesten Stählen

Sandvik Coromant geht davon aus, dass diese Entwicklung auch zu einem zunehmenden Einsatz von hochfesten Stählen führen wird, wodurch deren Anteil an allen im Automobilbau verwendeten Werkstoffen von etwa 15 % im Jahr 2010 auf 38 % im Jahr 2030 steigen wird. Diese Werkstoffe, einschliesslich reiner und ultrareiner Stähle, werden aus Legierungselementen hergestellt. Sie sind in der Lage, den oben genannten Herausforderungen wie dem höheren Drehmoment standzuhalten, da sie weniger metallurgische Verunreinigungen enthalten.

Aber wie wirkt sich das auf die Zerspanbarkeit aus? Bei reinen und ultrareinen Stählen nimmt die Verformbarkeit des Werkstoffs zu, da die geringeren Verunreinigungen die Zerspanung hinsichtlich Spanbruch und Spanabfuhr erschweren. Die Werkstoffe sind zäher, was höhere Schnittkräfte bei der Bearbeitung erfordert und zu stärkerem Werkzeugverschleiss führt. Und während hochfeste, reine oder ultrareine Stähle schwieriger zu bearbeiten sind, erhöht die zunehmende Digitalisierung und computergestützte Fertigung (CAM) die Anforderungen an die Fertigungsqualität und -effizienz.

Das sind die Herausforderungen, denen sich die Automobilhersteller in der Zerspanung stellen müssen, und wer es versäumt, seine Produktionsprozesse zu modernisieren oder sich auf Althergebrachtes zurückzieht, läuft Gefahr, ins Hintertreffen zu geraten. Doch wie können Unternehmen mit den Trends Schritt halten? Die Antwort liegt in immer leistungsfähigeren Werkzeugmaschinen, aber auch in neuen Bearbeitungsmethoden, die darauf ausgelegt sind, optimierte Qualität mit verbesserter Effizienz, Durchlaufzeiten und Kosteneinsparungen zu unterstützen – auch bei der Bearbeitung von hochfesten Stählen.

Bessere Spankontrolle

Es ist allgemein bekannt, dass eine wirksame Spankontrolle zur Produktivität und Zuverlässigkeit des Bearbeitungsprozesses sowie zur Qualität der bearbeiteten Oberflächen beiträgt. Es ist daher sinnvoll, die Spankontrolle und ihre Auswirkungen auf die Produktivität der Bearbeitung und den Werkzeugverschleiss näher zu betrachten.

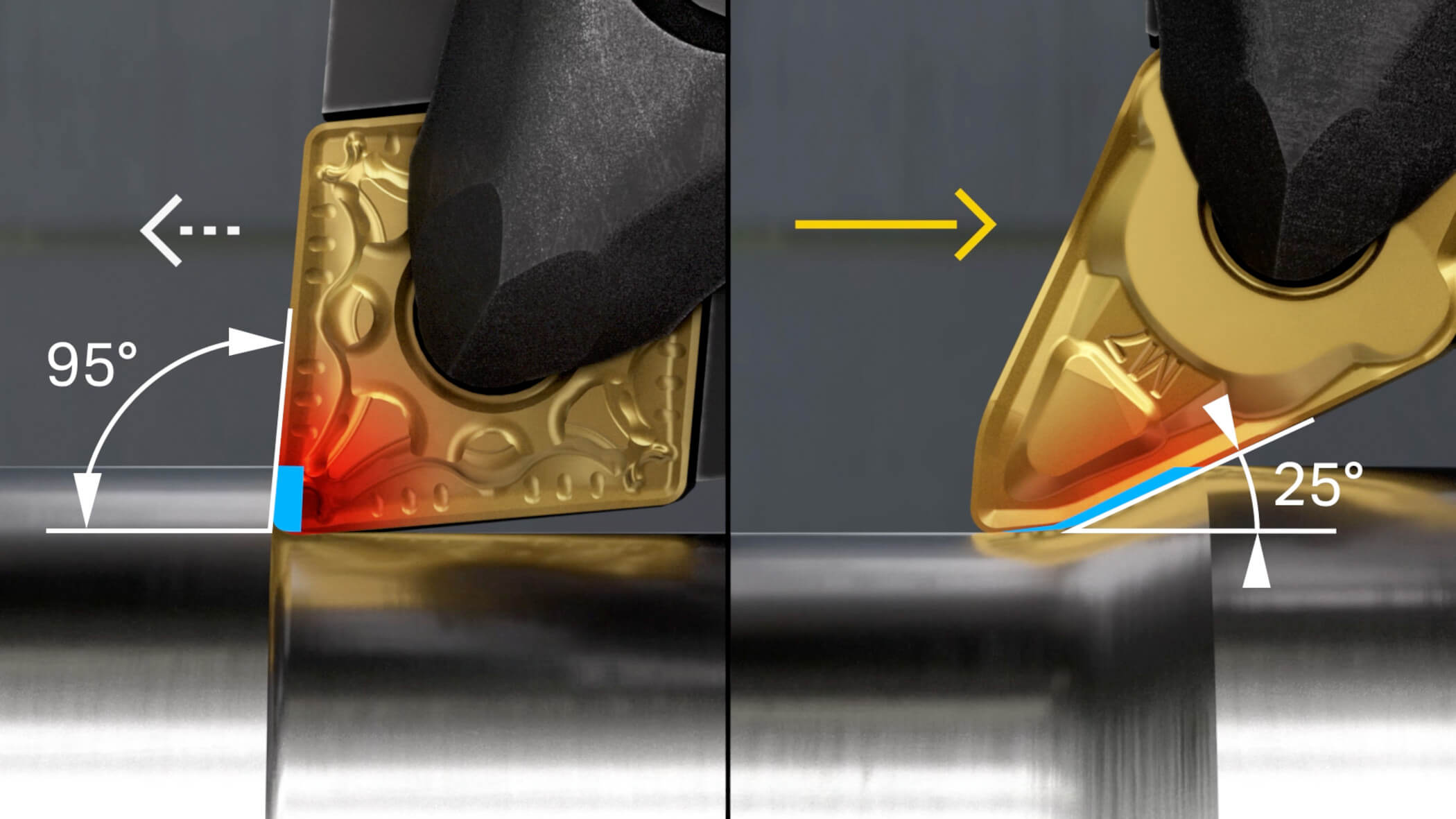

Wenn die Wendeschneidplatte das Werkstück in einem Winkel von etwa 90 Grad bearbeitet, ist die Spandicke gleich dem Vorschub (fn) – bei einem fn-Wert von 1 Millimeter pro Umdrehung (mm/U) ist der Span also 1 Millimeter dick. Da der Span umso dünner ist, je kleiner der Einstellwinkel ist, kann der fn-Wert entsprechend erhöht werden. Verringert man beispielsweise den Einstellwinkel von 90 auf 25 Grad und erhöht gleichzeitig fn von 0,25 auf 0,6 mm/U, bleibt die Spandicke gleich. Das Ergebnis ist eine produktivere Bearbeitung bei gleicher Spankontrolle.

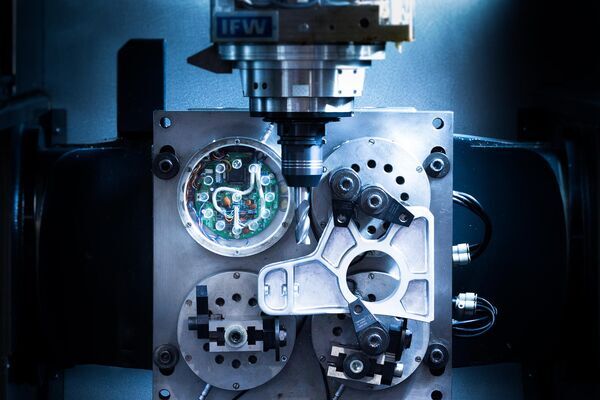

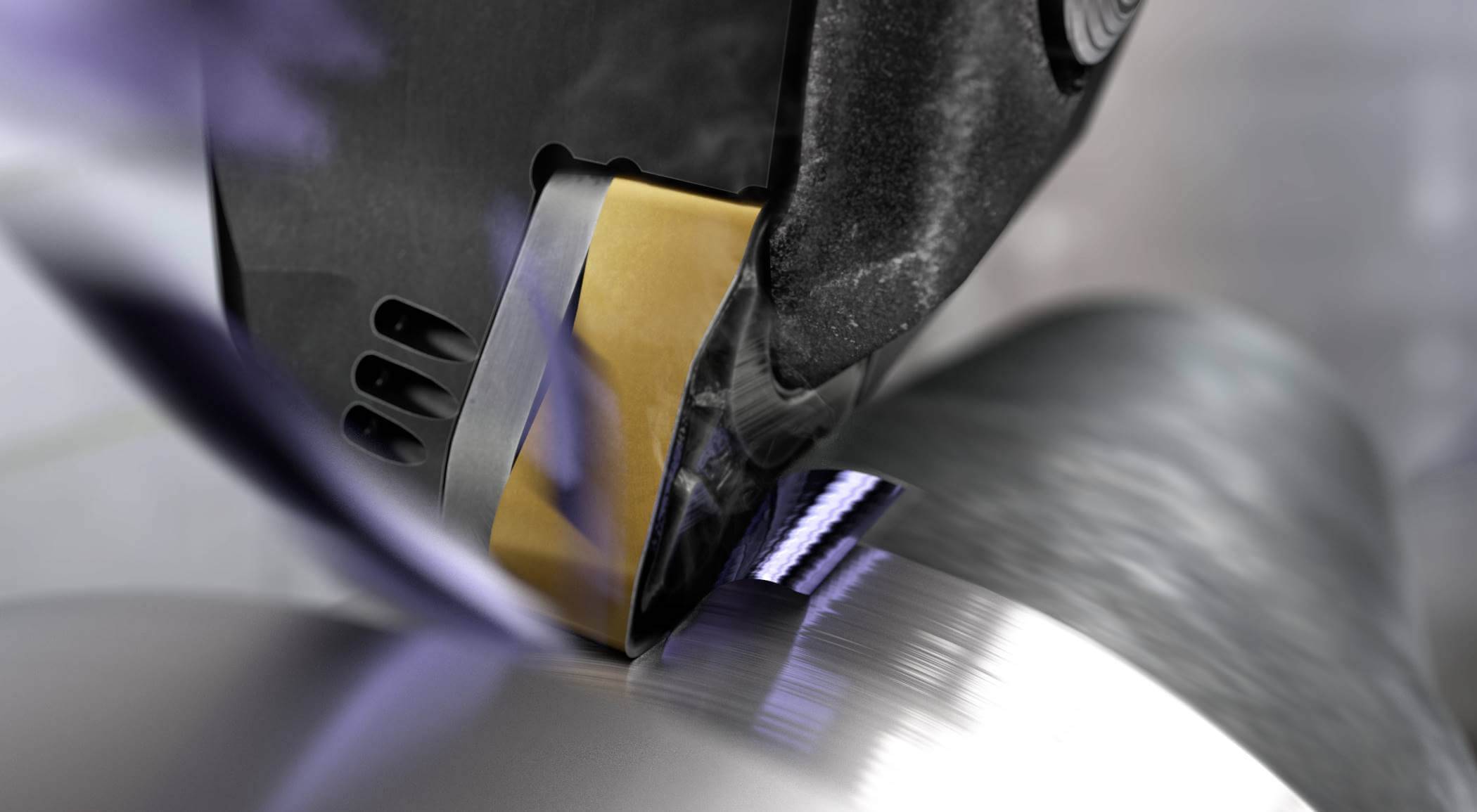

Um dies zu ermöglichen, hat Sandvik Coromant das Drehverfahren PrimeTurning entwickelt, bei der die Bearbeitung mit einem kleinen Einstellwinkel erfolgt, um eine sehr hohe Produktivität und lange Werkzeugstandzeiten zu erzielen. Die Methode bietet die Flexibilität, in alle Richtungen zu drehen und dabei eine höhere Effizienz und Produktivität als beim konventionellen Drehen zu erreichen. PrimeTurning hat bei Kunden sowohl zu einer höheren Produktivität als auch zu längeren Werkzeugstandzeiten geführt.

Spezielle Werkzeuge

Das Verfahren erfordert jedoch spezielle Werkzeuge, um die Vorteile nutzen zu können. Herkömmliche Werkzeuge bieten nicht das gleiche Mass an Spankontrolle oder die passenden Freiwinkel und können daher in der Praxis nicht eingesetzt werden. Aus diesem Grund hat Sandvik Coromant die CoroTurn PrimeTurning Werkzeuge entwickelt, deren neueste Entwicklung die zweite Generation der CoroTurn Prime B Wendeschneidplatten ist. Die Werkzeuge verfügen über doppelseitige, negative Wendeschneidplatten mit vier Schneidkanten, die für eine kosteneffizientere Bearbeitung ausgelegt sind, sowie über einen neuen robusten Plattensitz und optimierte Geometrien. Diese Eigenschaften ermöglichen tiefere Schnitte (mm) bei höheren Schnittgeschwindigkeiten (mm/U) und eine bessere Spankontrolle bei der Bearbeitung von hochfesten und anderen zähen Stählen.

Sandvik Coromant hat das PrimeTurning Verfahren entwickelt, bei der die Bearbeitung mit einem kleinen Einstellwinkel für höhere Produktivität und längere Werkzeugstandzeiten sorgt. (Bild: Sandvik Coromant)

Auch wenn eine erhöhte Produktivität vorteilhaft ist, muss der Werkzeugverschleiß mitberücksichtigt werden. Aus diesem Grund ist es wichtig, das Design der Wendeschneidplatte selbst zu betrachten. Bei einer herkömmlichen Wendeschneidplatte wird bei der Bearbeitung mit einem kleinen Einstellwinkel die meiste Wärme und Belastung in die Ecke der Wendeschneidplatte geleitet, die gleichzeitig der schwächste Teil der Wendeschneidplatte ist und die geringste Menge an Hartmetall zum Absorbieren der Wärme und Belastung aufweist. Deswegen hat jede CoroTurn Prime B Wendeschneidplatte der nächsten Generation vier statt zwei Schneidkanten mit stärkeren Ecken. Mit mehr Schneidkanten kann jede Wendeschneidplatte eine höhere Zerspanungsleistung erzielen, während Wärme und Belastung auf einen viel grösseren Teil der Schneidkante verteilt werden.

Die zweite Generation der CoroTurn Prime B Wendeschneidplatten wurde auch entwickelt, um Probleme zu lösen, die normalerweise bei der Verwendung von Wendeschneidplatten mit grösserer axialer Schnitttiefe (ap) und höherer Schnittgeschwindigkeit (fn) auftreten. Dazu gehören die Gefahr der Überlastung und bei kleineren ap und fn die Gefahr langer Späne. Bearbeitungen können daher mit einem wesentlich höheren fn-Wert durchgeführt werden, was zu einer besseren Spankontrolle, Stabilität, Prozesssicherheit und Werkzeugstandzeit führt. Die Hersteller können diese höheren Qualitäts- und Effizienzstandards durch Verbesserungen in der Bearbeitungsphase erreichen.

Online-Werkzeugweggenerator stellt NC-Codes und Programmier-Techniken bereit

Die Vorteile von PrimeTurning werden durch die CoroPlus Tool Path Software noch einmal verstärkt. Der Online-Werkzeugweggenerator stellt NC-Codes und Techniken für die Programmierung der richtigen Parameter und Variablen für eine bestimmte Bearbeitungsanwendung bereit. Wenn diese präzisen Schnittdaten in Kombination mit CoroTurn Prime Werkzeugen verwendet werden, profitiert der Anwender von kleineren Einstellwinkeln, einer effizienten Nutzung der Schneidkante und der Vermeidung von Spänestaus.

Da PrimeTurning auch CAM-Software und Programmierunterstützung umfasst, hat Sandvik Coromant starke Partnerschaften mit Mastercam, TopSolid, Siemens NX, CAMWorks und GibbsCAM aufgebaut. Damit ist sichergestellt, dass PrimeTurning und CoroPlusTool Path in den wichtigsten CAM-Softwarepaketen enthalten sind. Fertigungsunternehmen, die keine CAM-Software einsetzen, können die bereits erwähnte CoroPlus Tool Path Software zur Generierung von NC-Codes verwenden.

Erhöhte Produktivität

In der Praxis wollte ein Kunde aus der Automobilindustrie ein Werkstück aus DIN 48CrMoV6-7 auf einer EMAG VSC 250 Drehmaschine schruppen. Ziel war es, in der Serienfertigung eine höhere Produktivität und Standzeit zu erreichen. Der Kunde wusste aber, dass eine Anpassung der Werkzeugdaten nicht ausreicht. Daher sollte der Prozess, obwohl es sich primär um eine Schruppbearbeitung handelte, mit intermittierendem Aussendrehen und Plandrehen im PrimeTurning Verfahren durchgeführt werden.

Zu diesem Zweck empfahl Sandvik Coromant die zweite Generation der CoroTurn Prime B Wendeschneidplatten. Diese wurden im Vergleich zu den bisherigen Wendeschneidplatten des Kunden getestet, um die jeweilige Leistung beurteilen zu können. Beide Werkzeuge wurden bei einer identischen Schnittgeschwindigkeit (vc) von 180 m/min und einer axialen Schnitttiefe (ap) von 1,5-1,8 mm eingesetzt. Die CoroTurn Prime B-Gen 2 arbeitete jedoch mit einer mehr als doppelt so hohen fn: 0,65 mm/U gegenüber 0,3 mm/U bei der Wettbewerbslösung.

Deutlicher Unterschied in der Produktivität

Obwohl die Standzeit der beiden Wendeschneidplatten in etwa gleich war (9,58 Minuten für die Wettbewerbslösung gegenüber 10 Minuten für die Sandvik Coromant Wendeschneidplatte), gab es einen deutlichen Unterschied in der Produktivität: Das Wettbewerbswerkzeug erreicht eine Standzeit von lediglich 25 Komponenten bei einer Bearbeitungszeit von 23 Sekunden pro Bauteil. Die Standzeit der CoroTurn Prime B-Gen 2 hat sich mit 50 Werkstücken mehr als verdoppelt, bei einer etwa halbierten Bearbeitungszeit von nur 12 Sekunden pro Werkstück. Die CoroTurn Prime B Wendeschneidplatte wies ausserdem einen vorhersagbareren Kantenverschleiss und eine bessere Spankontrolle auf.

Sandvik Coromant geht davon aus, dass die zweite Generation der CoroTurn Prime B Wendeschneidplatten auch anderen Kunden in der Automobilindustrie, einschliesslich der Hersteller von Elektrofahrzeugen, ähnliche Vorteile bieten kann. Durch den Einsatz dieser Wendeschneidplatten in Verbindung mit dem PrimeTurning Verfahren können Unternehmen bei der Bearbeitung schwer zerspanbarer Werkstoffe Zeit einsparen und gleichzeitig die Werkzeugstandzeiten erhöhen. Und so können Automobilhersteller, wie Holweg sagt, diversifizieren, indem sie eine führende Rolle in Design, Technologie oder Fertigung übernehmen.

Weitere Artikel, die Sie interessieren könnten

Impressum

Textquelle: Sandvik

Bildquelle: Sandvik

Redaktionelle Bearbeitung: Technik und Wissen

Informationen

Firma

sandvik.coromant.com

Weitere Artikel

- Fertigungstechnik

- Sandvik

- Wendeschneidplatte

- Werkstoffe

- Werkzeuge

- Werkzeugmaschinen

- Zerspanung

- Zulieferindustrie

Veröffentlicht am: